Формирование требований и выбор средств технологической оснастки

В данном разделе производим выбор приспособлений, режущего инструмента и средств измерений.

Поскольку механическая обработка детали «Труба» производится в операции 035 «Программная» на токарном ОЦ «HYPERTURN 65 – DuoTurn », то требования к средствам технологического оснащения определим для данной операции.

Выбор станочных приспособлений определим исходя применяемого оборудования, конфигурации детали (базовых поверхностей) и количества установов.

На установе А выполняется обработка детали в главном шпинделе станка из групповой заготовки на 31 деталь – прутка горячекатаного проката Ø65 точности Б1 (повышенной точности) ГОСТ 2590. Подача прутка в зону обработки выполняется устройством подачи прутка (барфидером) EMCO Top Load 10-65/3300, являющимся частью конструкции станка.

На установе Б выполняется обработка детали в контршпинделе станка. Закрепление осуществляется за обработанные поверхности детали. Переустановка детали из главного шпинделя в контршпиндель выполняется в автоматическом цикле по управляющей программе.

По рекомендациям производителя станка выбираем приспособления на установах А и Б. Выбранные приспособления приведены в таблице 4.12.

Таблица 4.12 – Характеристики станочных приспособлений

| Опер. | Уста- нов | Приспособление | Характеристики | ||||

| Наименование | Обозначение | Произво- дитель | |||||

| 1 | 2 | 3 | 4 | 5 | 6 | ||

| 035

| А | Патрон цанговый SPANNTOP nova modular | MODULAR А2-6 | Hainbuch | 1. Механизированный зажим. 2. Для длинных прутков с подачей барфидером. 3. Применяется со сменными цанговыми головками 65BZI и 65BZIG. 4. Диапазон размеров зажимаемых прутков 4 … 65 мм. 5. Макс. усилие зажима 105 кН. 6. Макс. ч.в. – 6000 об/мин. | ||

| Головка зажимная цанговая рифленая BZI65 | SK65BZI65,0 | Hainbuch | 1. Для цилиндрических прутков. 2. Для зажима за необработанную поверхность. 3. Зажимаемый размер – Ø65 мм. | ||||

Продолжение таблицы 4.12

| 1 | 2 | 3 | 4 | 5 | 6 |

| 035 | Б | Патрон цанговый SPANNTOP nova combi deadlength | AXFIX A2-6 | Hainbuch | 1. Механизированный зажим. 2. Для контршпинделя. 3. Применяется со сменными цанговыми головками 65BZI и 65BZIG. 4. Диапазон размеров зажимаемых прутков 4 … 65 мм. 5. Макс. усилие зажима 105 кН. 6. Макс. ч.в. – 6000 об/мин. |

| Головка зажимная цанговая гладкая BZIG65 | SK65BZIGR50,0 | Hainbuch | 1. Для цилиндрических прутков. 2. Для зажима за обработанную поверхность. 3. Зажимаемый размер – Ø50 мм. |

Выбор обрабатывающих инструментов производим исходя из следующих критериев:

· обрабатываемого материала;

· определенных видов и этапов обработки;

· возможностей оборудования;

· современных требований и тенденций в плане производительности обработки, быстросменности, универсальности и точности инструмента.

|

|

|

При выборе обрабатывающих инструментов используем универсальные инструменты. Применение специальных инструментов не требуется.

Для токарных видов обработки применяем сборные резцы со сменными неперетачиваемыми пластинами (СНП) из твердого сплава, с обеспечением эффективной подачи СОЖ в зону резания через инструмент.

Для сверления выбираем сборное сверло с двумя режущими СНП из твердого сплава и корпусом из легированной стали.

Для фрезерования при снятии наибольшей части припуска применяем сборную концевую фрезу Ø32 с СНП, а для обработки уступов с радиусными участками – фрезы концевые Ø16 и Ø6 с цельной твердосплавной режущей частью.

Материал режущей части указываем по оригинальному коду фирмы производителя с указанием маркировки в соответствии с ISO.

Данные об инструменте, применяемом для изготовления детали «Труба», представлены в таблице 4.13.

Таблица 4.1 3 – Данные об инструменте

| № опера- ции | Уста- нов. | № пози- ции | № и вид перехода | Вид инст - румен- та | Тип инстру-мента | Материал режущей части | Код инструмента | Код пластины | ||

| 035

| А | I | 2. Подр. чр. | Резец | Проходной | Твердый сплав GC 4325 (Sandvik) | C4-DCLNR-27050-12T | CNMG 12 04 08-PR-4325 | ||

| 3. Т. чр. | ||||||||||

| 4. Т. чр. | ||||||||||

| II | 5. С. п/ч | Сверло | Спиральное | Твердый сплав GC 1044 (Sandvik) | 880-D2900C4-04U | 880-05 03 05H-C-GM-1044 | ||||

| Твердый сплав GC 4024 (Sandvik) | 880-05 03 W05H-P-GM-4024 | |||||||||

| III | 6. Т. п/ч | Резец | Контурный | Твердый сплав GC 4325 (Sandvik) | C4-SVJBR-27050-16 | VBMT 16 04 04-PM-4325 | ||||

| IV | 7. Раст. ч. | Резец | Расточной | Твердый сплав GC 4315 (Sandvik) | E16R-SCLCR 09-R | CCMT 09 T3 04-PF-4315 | ||||

| V | 8. Т. ч. | Резец | Контурный | Твердый сплав GC 4315 (Sandvik) | C4-SVJBR-27050-16 | VBMT 16 04 04-PF-4315 | ||||

| VI | 9. Т. п. | |||||||||

| VII | 10. Ф. чр. | Фреза | Концевая | Твердый сплав GC 1030 (Sandvik) | 490-032C4-08M | 490R-08T308M-PM-1030 | ||||

| VIII | 11. Ф. чр. | Фреза | Концевая | Твердый сплав VHM (Guhring) | GH 100 U 5506 16,000 | – | ||||

| IX | 12. Ф. чр. | Фреза | Концевая | Твердый сплав WJ30TF (Walter) | MC122-06.0A4XK-WJ30TF | – | ||||

| Б | I | 14. Отр. чр. | Лезвие | Отрезное | Твердый сплав GC 1125 (Sandvik) | 151.2-21-40 | N151.2-400-5E-1125 | |||

| II | 15. Т. чр. | Резец | Проходной | Твердый сплав GC 4325 (Sandvik) | C4-DCLNR-27050-12T | CNMG 12 04 08-PR-4325 | ||||

| III | 16. Раст. чр. | Резец | Расточной | Твердый сплав GC 4325 (Sandvik) | C4-SCLCR-11070-09 | CCMT 09 T3 08-PR-4325 | ||||

| IV | 17. Т. п/ч | Резец | Контурный | Твердый сплав GC 4325 (Sandvik) | C4-SVJBR-27050-16 | VBMT 16 04 04-PM-4325 | ||||

| V | 18. Т. ч. | Резец | Контурный | Твердый сплав GC 4315 (Sandvik) | C4-SVJBR-27050-16 | VBMT 16 04 04-PF-4315 |

Примечание к таблице 4.13: Отр. – отрезка; Подр. – подрезка; Т. – точение; Раст. – растачивание; С. – сверление; Ф. – фрезерование.

|

|

|

Для контролируемых параметров заданной детали выбираем необходимые средства измерения (СИ).

В условиях мелкосерийного производства, как правило, применяются универсальные СИ (микрометры, нутромеры, штангенциркули и т.п.), но допустимо применение и предельных калибров для точных размеров с целью ускорения и упрощения контроля изделий. Для измерения отклонений формы и расположения, а также размеров, недоступных для измерения универсальными СИ, в современном производстве целесообразно применять координатно-измерительные машины (КИМ). Для измерения профилей фасок и канавок допустимо применение специализированных шаблонов.

Данные о выбранных средствах измерения представлены в таблице 4.14.

Таблица 4.14 – Средства измерения

| Элементарная поверхность или поверхности | Контролируемые параметры | Измерительная база (базы) | Средство измерения |

| ВЦП 8 |

| – | Калибр-пробка 8133-0944 H9 ГОСТ 14810-69 |

| НЦП 3 |

| – | Микрометр МК Ц50 ГОСТ 6507-90 |

| НЦП 17 |

| – | |

| НЦП 6 |

| – | Штангенциркуль ШЦЦ-I-125-0,01 ГОСТ 166-89 |

| ВЦП 20 |

| – | |

| ТП 1, 15 |

| – | |

| ТП 18 |

| ТП 4 | |

| ТП 21 |

| ТП 15 | |

| ПП 10 |

| ТП 15 | |

| ПП 12 |

| – | |

| ПП 13 | 1 max | ПП 10 | |

| НК 7 (Ø канавки) |

| – | |

| НК 19 (Ø канавки) |

| – | |

| НЦП 3, 17 | | ось симметрии ВЦП 8 (база А) | КИМ Global Advantage 09.15.08 |

| ПП 12 | | ось симметрии НЦП 3 (база Б) | |

| ТП 4 |

| ТП 15 | |

| ПП 11 |

| НЦП 3 | |

| НК 7, 19 (профиль канавки) | 3; R1; R0,5; 45° | – | Шаблон на профиль канавки 3хR1xR0,5x45° БФ 3.8371-0008 |

| Ф 2, 5, 9, 22 | 1x45° | – | Шаблон для фаски 1x45° БФ 8371-0081 |

| Ф 16 | 1; 30° | – | Шаблон для фаски 1; 30° БФ 8371-0023 |

| Р 14 | R3 | – | Шаблоны радиусные набор №1 ТУ2-034-228-87 |

Расчет режимов обработки

Произведем расчет режимов резания для операции 035 Программная.

Исходные данные для расчета:

§ Заготовка: прокат горячекатаный Ø65;

§ Материал детали: сталь 38ХМ, твердость 229 – 269 HB;

§ Станок: токарный ОЦ «HYPERTURN 65 – DuoTurn».

Подробный расчет выполним по первым двум переходам обработки по российским справочным нормативам [6].

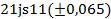

035 Программная, А, I, переход 2. Подрезать торец, снимая припуск 2 мм.

Инструмент:

резец проходной C4-DCLNR-27050-12T;

СНП CNMG 12 04 08-PR-4325

Параметры обработки:

· Диаметр обрабатываемой поверхности: D = 65 мм;

· Припуск, снимаемый на переходе: a = 2 мм;

· Глубина резания: t = 2 мм;

· Число рабочих ходов: i = 1;

· Длина обрабатываемой поверхности: L р = 32,5 мм.

Определение составляющих режима резания:

· Длина рабочего хода:

Lр.х. = Lподв. + Lврез. + Lр. + Lпереб. + Lотв. = 2 + 1 + 32,5 + 1 + 2 = 38,5 мм

где Lподв. = 2 мм – длина подвода;

Lврез. = 1 мм – длина врезания;

Lпереб. = 1 мм – длина перебега;

Lотв. = 2 мм – длина отвода.

· Подача на оборот:

So = 0,35 мм/об [6, с.15]

· Период стойкости резца:

Т = Тм λ = 30 ⸱ 1 = 30 мин

где Tм = 30 мин – нормированная стойкость инструмента [6, с.17];

λ – коэффициент времени резания.

λ = Lр / Lр.х. = 32,5 / 38,5 = 0,84; при λ > 0,7 принимается равным единице [6, с.18];

· Скорость резания:

V = Vтабл. К1 К2 К3 = 160 · 0,9 · 1 · 1,4 = 202 м/мин

где Vтабл. = 160 м/мин – скорость резания по таблице [6, с.19];

К1 = 0,9 – коэффициент, зависящий от марки и твердости обрабатываемого материала [6, с.20];

К2 = 1 – коэффициент, зависящий от группы твердого сплава [6, с.21];

К3 = 1,4 – коэффициент, зависящий от стойкости инструмента [6, с.21].

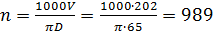

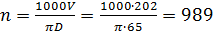

· Число оборотов шпинделя:

об/мин

об/мин

· Минутная подача:

Sм = Sо · n = 0,35 · 989 = 346 мм/мин

· Основное машинное время:

То = (Lр.х. / Sм )i = (38,5 / 346) ⸳ 1 = 0,11 мин

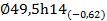

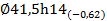

035 Программная, А, I, переход 3. Точить Ø60b12 на длину 82±0,175

Инструмент:

резец проходной C4-DCLNR-27050-12T;

СНП CNMG 12 04 08-PR-4325

Параметры обработки:

· Диаметр обрабатываемой поверхности: D = 65 мм;

· Припуск на сторону, снимаемый на переходе: a = 2,6 мм;

· Глубина резания: t = 2,6 мм;

· Число рабочих ходов: i = 1;

· Длина обрабатываемой поверхности: L р = 84,5 мм.

Определение составляющих режима резания:

· Длина рабочего хода:

Lр.х. = Lподв. + Lврез. + Lр. + Lпереб. + Lотв. = 2 + 1 + 84,5 + 1 + 2 = 90,5 мм

· Подача на оборот:

So = 0,3 мм/об [6, с.15]

· Период стойкости резца:

Т = Тм λ = 30 ⸱ 1 = 30 мин

где Tм = 30 мин [6, с.17];

λ = Lр / Lр.х. = 84,5 / 90,5 = 0,93; при λ > 0,7 принимается λ = 1.

· Скорость резания:

V = Vтабл. · К1 · К2 · К3 = 160 · 0,9 · 1 · 1,4 = 202 м/мин [6, с.19 – 21];

· Число оборотов шпинделя:

об/мин

об/мин

· Минутная подача:

Sм = Sо · n = 0,3 · 989 = 297 мм/мин

· Основное машинное время:

То = (Lр.х. / Sм )i = (90,5 / 297) ⸳ 1 = 0,30 мин

Расчет остальных режимов резания выполняем, используя данные каталогов производителей инструмента [12], [13], [14] и средства автоматизированного расчета CoroPlus Tool Guide [15] и Walter GPS 6.3 [16].

Результаты расчетов режимов резания представляем в таблице 4.15.

Таблица 4.15 – Результаты расчета режимов обработки

| Наименование (код) инструмента и материал режущей части | № пере- хода | Расчетные параметры | ||||||||

| t, мм | Sо, ( S z) мм/об (мм/зуб) | Т, мин | V, м/мин | n, об/мин | Sм, мм/мин | Lр.х, мм | i | Tо , мин | ||

| Резец проходной C4-DCLNR-27050-12T; СНП CNMG 12 04 08-PR-4325 | 2 | 2 | 0,35 | 30 | 202 | 989 | 346 | 38,5 | 1 | 0,11 |

| 3 | 2,6 | 0,3 | 30 | 202 | 989 | 297 | 90,5 | 1 | 0,30 | |

| 4 | 2,17 | 0,3 | 30 | 202 | 1075 | 323 | 66,6 | 2 | 0,41 | |

| Сверло спиральное 880-D2900C4-04U; СНП центральная 880-05 03 05H-C-GM-1044; СНП периферийная 880-05 03 W05H-P-GM-4024 | 5 | 14,5 | 0,133 | 30 | 179 | 1965 | 261 | 87 | 1 | 0,33 |

| Резец контурный C4-SVJBR-27050-16 СНП VBMT 16 04 04-PM-4325 | 6 | 0,34 | 0,147 | 30 | 293 | 1824 | 268 | 66,9 | 1 | 0,25 |

| Резец расточной E16R-SCLCR 09-R СНП CCMT 09 T3 04-PF-4315 | 7 | 0,25 | 0,118 | 30 | 356 | 3777 | 446 | 88,8 | 2 | 0,40 |

| Резец контурный C4-SVJBR-27050-16 СНП VBMT 16 04 04-PF-4315 | 8 | 0,17 | 0,103 | 30 | 361 | 2277 | 235 | 59,8 | 1 | 0,25 |

| 9 | 0,07 | 0,078 | 30 | 361 | 2293 | 179 | 59,8 | 1 | 0,33 | |

| Фреза концевая z=4 490-032C4-08M СНП 490R-08T308M-PM-1030 | 10 | 4,67 | 0,1 | 30 | 155 | 1542 | 617 | 158 | 6 | 1,54 |

| Фреза концевая z=3 GH 100 U 5506 16,000 | 11 | 8,2 | 0,054 | 30 | 77 | 1532 | 248 | 76 | 4 | 1,23 |

| Фреза концевая z=4 MC122-06.0A4XK-WJ30TF | 12 | 0,5 | 0,03 | 30 | 80 | 4244 | 509 | 54 | 2 | 0,21 |

| Лезвие отрезное 151.2-21-40 СНП N151.2-400-5E-1125 | 14 | 4 | 0,12 | 15 | 132 | 646 | 78 | 23 | 1 | 0,30 |

| Резец проходной C4-DCLNR-27050-12T; СНП CNMG 12 04 08-PR-4325 | 15 | 2,77 | 0,3 | 30 | 202 | 1075 | 323 | 30,8 | 3 | 0,29 |

| Резец расточной C4-SCLCR-11070-09 СНП CCMT 09 T3 08-PR-4325 | 16 | 1 | 0,25 | 30 | 239 | 2377 | 594 | 22,4 | 1 | 0,04 |

| Резец контурный C4-SVJBR-27050-16 СНП VBMT 16 04 04-PM-4325 | 17 | 0,38 | 0,147 | 30 | 293 | 2159 | 317 | 29,8 | 1 | 0,09 |

| Резец контурный C4-SVJBR-27050-16 СНП VBMT 16 04 04-PF-4315 | 18 | 0,23 | 0,103 | 30 | 361 | 2708 | 279 | 18,8 | 1 | 0,07 |

| Основное машинное время на операцию То, мин: | 6,16 | |||||||||

Дата добавления: 2021-07-19; просмотров: 140; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!