Расчет операционных размеров и размеров заготовки

Произведем определение припусков, назначение допусков и расчет диаметральных и линейных операционных размеров, а также размеров заготовки.

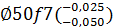

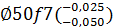

Для наиболее точного размера детали – наружного диаметра  расчет произведем расчетно-аналитическим методом.

расчет произведем расчетно-аналитическим методом.

При расчете учитываем, что на предыдущем переходе уже была выполнена обработка поверхности  в соответствии с черновым этапом обработки.

в соответствии с черновым этапом обработки.

Минимальное значение припуска при обработке наружной цилиндрической поверхности определяется по формуле [5, с.129]:

(4.1)

(4.1)

где Rzi-1 – высота микронеровностей поверхности, оставшаяся после выполнения предшествующего этапа, мкм;

hi-1– глубина дефектного поверхностного слоя, оставшегося после выполнения предшествующего этапа, мкм;

– суммарные отклонения формы и расположения поверхности, возникающие при выполнении предшествующего этапа, мкм;

– суммарные отклонения формы и расположения поверхности, возникающие при выполнении предшествующего этапа, мкм;

– погрешность при установке на выполняемом этапе, мкм.

– погрешность при установке на выполняемом этапе, мкм.

Значение RZ на промежуточных этапах обработки определяем по формуле [5, с.131]:

(4.2)

(4.2)

где T – допуск на соответствующем этапе, мкм.

Тчр = 300 мкм – на черновом этапе обработки;

Тп/ч = 190 мкм – на получистовом этапе;

Тч = 74 мкм – на чистовом этапе;

По формуле (4.2):

R zчр = 0,2 ∙ 300 = 60 мкм;

R zп/ч = 0,2 ∙ 190 = 38 мкм;

R zч = 0,2 ∙ 74 = 14,8 мкм, принимаем 15 мкм.

Значение h для промежуточных этапов берем по таблицам [5, с.288]:

hчр = 120 мкм;

|

|

|

hп/ч = 30 мкм;

hч = 15 мкм.

Значение  при обработке проката круглого сечения с закреплением в цанговом патроне определяем по формуле [5, c.135]:

при обработке проката круглого сечения с закреплением в цанговом патроне определяем по формуле [5, c.135]:

(4.3)

(4.3)

где  – общее отклонение от прямолинейности оси, мкм;

– общее отклонение от прямолинейности оси, мкм;

– отклонение оси заготовки от прямолинейности, мкм на 1 мм длины; для проката Ø65 мм удельную кривизну заготовки принимаем 1,8 мкм на 1 мм;

– отклонение оси заготовки от прямолинейности, мкм на 1 мм длины; для проката Ø65 мм удельную кривизну заготовки принимаем 1,8 мкм на 1 мм;

l – расстояние от середины отрабатываемой поверхности до ближайшей опоры; для рассматриваемой поверхности l = 75 мм.

По формуле (4.3):

мкм

мкм

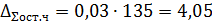

Величину остаточного отклонения формы и расположения для промежуточных этапов обработки определяем по формуле [5, с.136]:

(4.4)

(4.4)

где Kу – коэффициент уточнения, мкм; согласно [5, с.136]:

Kу = 0,06 – после чернового точения;

Kу = 0,05 – после получистового точения;

Kу = 0,03 – после чистового точения.

По формуле (4.4):

мкм, принимаем 8 мкм;

мкм, принимаем 8 мкм;

мкм, принимаем 7 мкм;

мкм, принимаем 7 мкм;

мкм, принимаем 4 мкм.

мкм, принимаем 4 мкм.

Величину погрешности установки  целесообразно учитывать для заготовки. С учетом того, что расчет припусков для поверхности

целесообразно учитывать для заготовки. С учетом того, что расчет припусков для поверхности  производится от уже обработанной поверхности

производится от уже обработанной поверхности  то значение погрешности установки на всех этапах обработки принимаем равным нулю.

то значение погрешности установки на всех этапах обработки принимаем равным нулю.

|

|

|

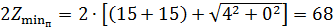

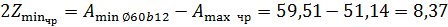

Рассчитываем значения 2Zmin по формуле (4.1):

– на получистовой этап:

мкм, или 0,38 мм;

мкм, или 0,38 мм;

– на чистовой этап:

мкм, или 0,15 мм;

мкм, или 0,15 мм;

– на этап повышенной точности:

мкм, или 0,07 мм.

мкм, или 0,07 мм.

На черновой этап значение  определяем с учетом ранее обработанной поверхности

определяем с учетом ранее обработанной поверхности  :

:

мм.

мм.

Значения максимальных припусков 2Zmax на каждом этапе обработки определяем по формуле [5, с.130]:

(4.5)

(4.5)

где  – допуск размера на предшествующем этапе (переходе);

– допуск размера на предшествующем этапе (переходе);

– допуск размера на выполняемом этапе.

– допуск размера на выполняемом этапе.

Величины допусков на этапах обработки принимаем по рекомендуемым квалитетам на этапах обработки [5, с.135].

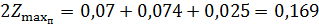

По формуле (4.5):

– на черновой этап обработки:

;

;

– на получистовой этап:

мм;

мм;

– на чистовой этап:

мм;

мм;

– на этап повышенной точности:

мм.

мм.

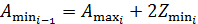

Предельные промежуточные размеры на этапах обработки определяем по формулам [5, с.131]:

(4.6)

(4.6)

(4.7)

(4.7)

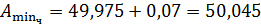

По формулам (4.6 – 4.7):

– на чистовой этап обработки:

мм;

мм;

мм;

мм;

– на получистовой этап:

мм, принимаем 50,46 мм;

мм, принимаем 50,46 мм;

мм, принимаем 50,27 мм;

мм, принимаем 50,27 мм;

– на черновой этап:

мм;

мм;

мм.

мм.

Полученные результаты расчетов сводим в таблицу 4.7 и строим схему расположения припусков, допусков, промежуточных предельных размеров детали и размеров заготовки для  (рис. 4.2).

(рис. 4.2).

|

|

|

Таблица 4.7 – Припуски, допуски и операционные размеры для НЦП

| Вид заготовки и план обработки поверхности | Элементы припуска, мкм | Допуск размера Т, мм | 2 Z min, мм | 2 Z max, мм | Предельные размеры, мм | Номи- нальное значение размера с отклоне- ниями | ||||

| R zi-1 | hi -1 |

| ε y | А max | A min | |||||

Обработанная

поверхность

| – | – | – | – | 0,3 | – | – | 59,81 | 59,51 |

|

| Точение: Эчр. | 60 | 120 | 8 | 0 | 0,3 | 8,37 | 8,97 | 51,14 | 50,84 |

|

| Точение: Эп/ч | 60 | 120 | 8 | 0 | 0,19 | 0,38 | 0,87 | 50,46 | 50,27 |

|

| Точение: Эч. | 38 | 30 | 7 | 0 | 0,074 | 0,15 | 0,414 | 50,119 | 50,045 |

|

| Точение: Эп. | 15 | 15 | 4 | 0 | 0,025 | 0,07 | 0,169 | 49,975 | 49,950 |

|

Рисунок 4.2. Схема расположения припусков, допусков, промежуточных предельных размеров детали для НЦП

Для остальных диаметральных размеров детали определение минимальных припусков произведем опытно-статистическим методом.

Для элементарной поверхности определяем по рекомендациям [5] квалитеты для назначенных этапов обработки, допуски и минимальные припуски 2Zmin. Расчеты максимальных припусков и предельных промежуточных размеров выполняем по формулам (4.5 – 4.7).

Результаты расчетов представляем в табличной форме (табл. 4.8 – 4.10).

|

|

|

Таблица 4.8 – Припуски, допуски и операционные размеры для НЦП

| Вид заготовки и план обработки поверхности | Допуск размера Т, мм | 2 Zmin, мм | 2 Zmax, мм | Предельные размеры, мм | Номинальное значение размера с отклонениями | |

| A max | А min | |||||

| Заготовка (прокат) | 1,4 | – | – | 65,3 | 63,9 |

|

| Точение: Эчр. | 0,3 | 4,09 | 5,79 | 59,81 | 59,51 |

|

Таблица 4.9 – Припуски, допуски и операционные размеры для НЦП

| Вид заготовки и план обработки поверхности | Допуск размера Т, мм | 2 Zmin, мм | 2 Zmax, мм | Предельные размеры, мм | Номинальное значение размера с отклонениями | |

| A max | А min | |||||

Обработанная поверхность

| 0,3 | – | – | 59,81 | 59,51 |

|

| Точение: Эчр. | 0,25 | 16,32 | 16,87 | 43,19 | 42,94 |

|

| Точение: Эп/ч | 0,16 | 0,5 | 0,91 | 42,44 | 42,28 |

|

| Точение: Эч. | 0,062 | 0,3 | 0,522 | 41,975 | 41,913 |

|

Таблица 4.10 – Припуски, допуски и операционные размеры для ВЦП

| Вид заготовки и план обработки поверхности | Допуск размера Т, мм | 2 Zmin, мм | 2 Zmax, мм | Предельные размеры, мм | Номинальное значение размера с отклонениями | |

| A max | А min | |||||

| Сверление: Эп/ч | 0,13 | 29 | 29,13 | 29,13 | 29 |

|

| Растачивание: Эч. | 0,052 | 0,87 | 1,052 | 30,052 | 30 |

|

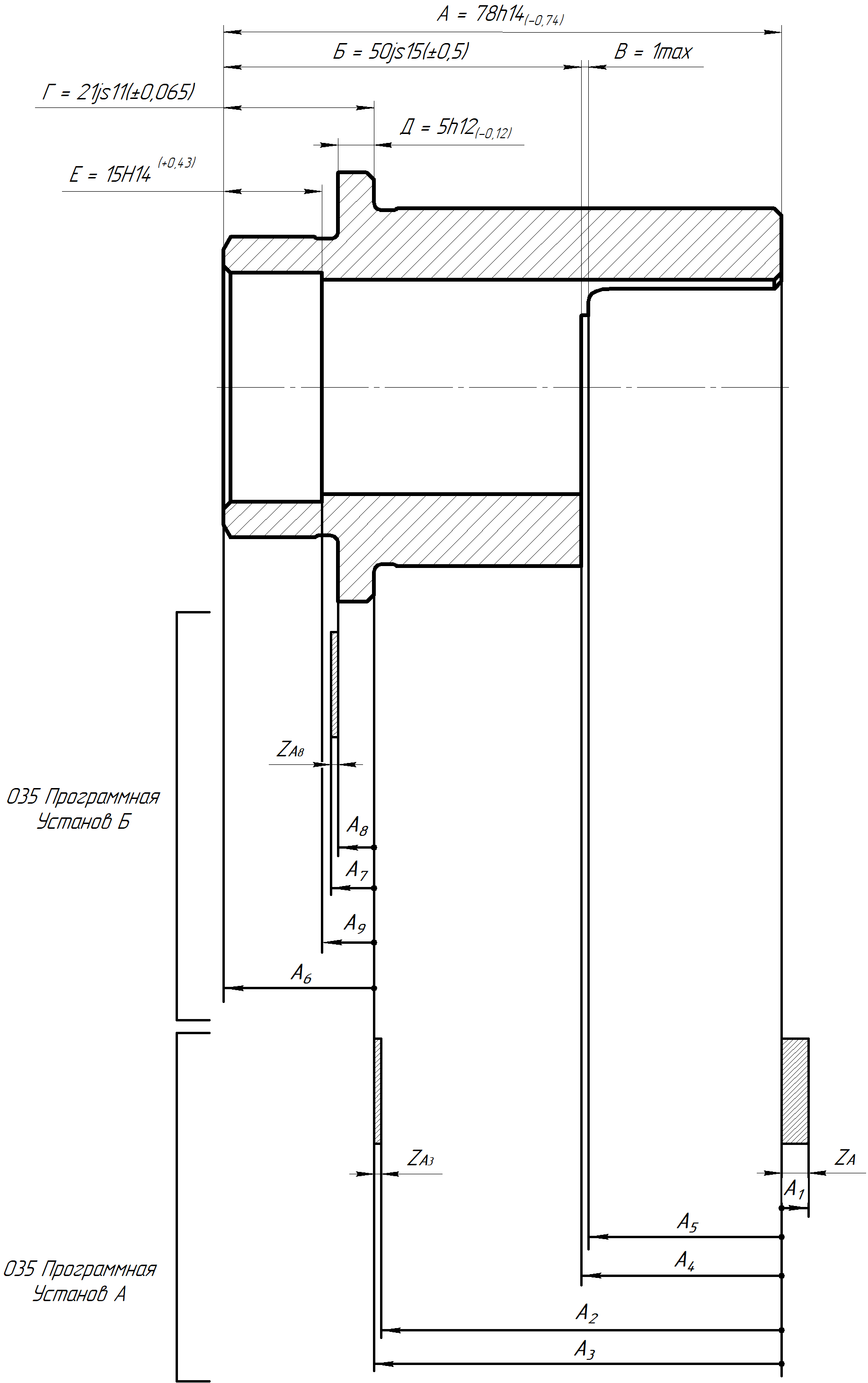

Расчёт линейных операционных размеров и припусков производим для операционных размеров и припусков в направлении от готовой детали к заготовке. Для выполнения расчета строим схему припусков и операционных размеров (рис. 4.3). На схеме указываем линейные конструкторские размеры, выполняемые по технологии, межоперационные размеры и припуски. Правило простановки размеров на схеме: размеры проставляются координатным способом от поверхности, принятой за базу на первой операции.

Рисунок 4.3. Схема расположения линейных операционных размеров и припусков

По построенной схеме линейных операционных размеров и припусков выделяем замыкающие звенья, составляем уравнения размерных цепей и заносим их в таблицу 4.11.

Таблица 4.11 – Результаты расчета линейных операционных размеров

| Исходное уравнение | Искомый размер | Уравнение искомого размера | Номинальный размер с отклонениями, мм |

| Г = А6 | А6 | А6 = Г (расчет не требуется) | 21js11(±0,065) |

| Д = А8 | А8 | А8 = Д (расчет не требуется) | 5h12(-0,12) |

| А = А3 + А6 | А3 | А3 = А – А6 = А – Г |

|

| А = Б + А4 | А4 | А4 = А – Б |

|

| В = А4 – А5 | А5 | А5 = А4 – В |

|

| Е = А6 – А9 | А9 | А9 = А6 – Е |

|

| ZA = А1 | А1 | А1 = ZA | 2–0,9 |

| ZА3 = А3 – А2 | А2 | А2 = А3 – ZА3 |

|

| ZA8 = А7 – А8 | A7 | A7 = A8+ZA8 | 5,37-0,12 |

Определим припуски и выполним расчет операционных размеров по уравнениям. Расчет выполняем по методу «максимум – минимум».

1) Находим размер А3:

А = А3 + А6 = А3 + Г

Аmax = А3max + Гmax  А3max = Аmax – Гmax = 78 – 21,065 = 56,935 мм

А3max = Аmax – Гmax = 78 – 21,065 = 56,935 мм

Аmin = А3min + Гmin  А3min = Аmin – Гmin = 77,26 – 20,935 = 56,325 мм

А3min = Аmin – Гmin = 77,26 – 20,935 = 56,325 мм

Указываем номинальный размер А3 с отклонениями:  .

.

2) Находим размер А4:

А = Б + А4

Для корректного расчета должно выполняться условие: ТА ≥ TБ + ТА4

Поскольку ТА < TБ , то условие не выполняется, следовательно, требуется ужесточить допуск на размер Б, с тем чтобы ТА = TБ + ТА4 .

Ужесточаем допуск на чертежный размер до 12 квалитета:

Б’ = 50js12(±0,125)

Аmax = Б’max + А4max  А4max = Аmax – Б’max = 78 – 50,125 = 27,875 мм

А4max = Аmax – Б’max = 78 – 50,125 = 27,875 мм

Аmin = Б’min + А4min  А4min = Аmin – Б’min = 77,26 – 49,875 = 27,385 мм

А4min = Аmin – Б’min = 77,26 – 49,875 = 27,385 мм

Указываем номинальный размер А4 с отклонениями:  .

.

Остальные размеры рассчитываем аналогичным образом. Минимальные припуски ZA1min, ZA1min, ZA1min назначаем опытно-статистическим методом по рекомендациям [5].

Результаты расчетов в виде номинальных размеров с отклонениями сводим в таблицу 4.11.

Дата добавления: 2021-07-19; просмотров: 552; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!