Агрегаты выщелачивания керамики от отливок, полученных литьем по выплавляемым моделям

I позиция установл. блока для отбивки керамики

II гидропресс для отделения отливки

III конвейер

1-гидроцилиндр для удал. ЛПС

2-гидрощип для фиксации отл.

3-тележка (АФТАР ЖЖОТ)

4-отл. с керам.

5-призмы для устан. отл. на конвейер

6-гидроцилиндр для перемещ тележки

7-отбойный молоток

8-гидроцил. прижима блока отл. с оставшейся керамикой

рис. Схема для выщелачивания остатков керамики

1-пневмоцилиндр 2-отсек для промывки горячей водой отливок 3-нагреватели

4-отсек с КОН 5-поддон 6-роликовый конвейер 7-люк 8-спи(сте)-ралтное устройство

9-барабан 10-фартук 11-вентил. патрубок

Автоматизированные линии изготовления отливок по газифицируемым моделям

а-выжигаемая модель(пенополистероль) б-форма подготовленная к заливке

в-начало заливки г- отливка с элементами ЛПС

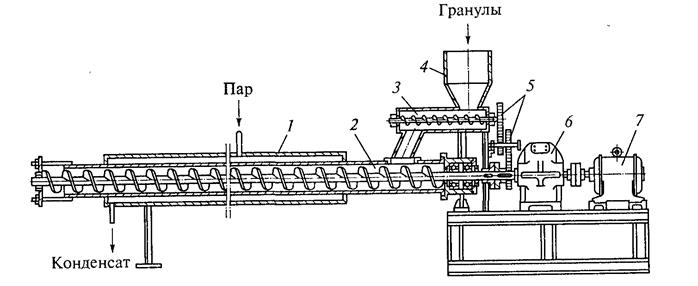

II схема установки для непр. действия для предварительного вспенивания гранул хуйней

1-паровая рубашка 2-камера вспенивания 3-питатель 4-бункер 5-привод

6-редуктор 7-двигатель

Билет № 26.

Машины ЛПД с горячей камерой прессования.

1. Залив. стакан

2. Плунжер

3. Пресс. механизм

4.поршень

5. монтштук

6. толкатель

2 Автоматизированные комплексы для производства отливок по выплавляемым моделям.

1-пригот. мот. сост.(установки)

2-карусел.автоматы

3-уст.очистки мод. блоков

4-конвейер

5-камера сушки

|

|

|

6-ковейер

7-автомат для нанесения покрытий

8- ванна для выплавки мед. состава

9- уст-во для выплавки кусков мод.сост

10- машины для приготовл. суспензий

11- устр. для подачи компонентов суспензий в маш.баки

12- устр. для обжига форм

13- машины для отделения ЛПС и остат. керамики

14- установки для выщелачивания

15- ТБ

16- печи плавильные

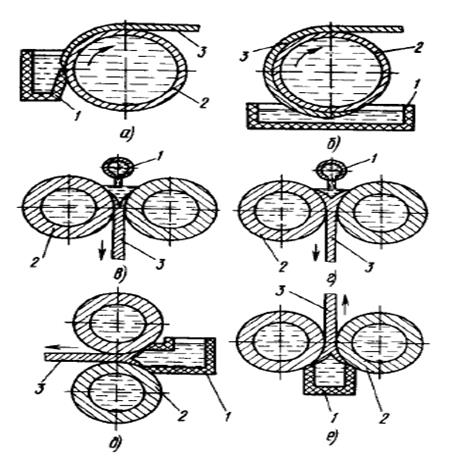

Схемы литья намораживанием.

а-литье с намораживанием на один валок с бок. ванной

б- литье с намораживанием на один валок с нижней ванной

в-литье с 2-мя вращающимися по схеме жидкой прокатки\

г,д,е- литье наморажив. с использованием 2-ух валков с тверд. прокаткой (без стыковая прокатка листа)

1-распредил. хуйня

2-валки

3-отл

Билет № 27.

Принципы автоматизации ЛПД

При автоматизации литья под давлением обеспечивается выполнение в авто -матическом цикле след. Операций:работы всех механизмов машины,подготовки пресс формы к очередной операции(обдувка и опрыскивание),подготовки и дозирования и заливки расплавлен. Металла,извлечения отливок из пресс формы и уборки их из машины.

При комплексной автоматизации после удаления отливок из формы они охлаждаются,и остатки литник. системы и заусенцев удаляются.

|

|

|

Машины ЛПД приводятся в действие гидроприводом и управляются электрогидравлической системой.Выпускаются машины и комплексы с управлением с помощью микропроцессора,допускающего программирования технологического процесса (регулирование ступеней скорости и давления прессования).

Основное направление автоматизации литья под давлением – создание гибких, автоматически действующих систем машин - литейных комплексов, позволяющих эффективно использовать такую технологию для получения отливок не только в условиях массового, но и серийного производства. Современные литейные комплексы литья под давлением позволяют автоматически осуществлять все технологические операции процесса от заливки расплава в камеру прессования до отделения литников и облоя от отливки.

При использовании машины без средств автоматизации, обслуживающий ее оператор, выполняет ряд транспортных и манипуляторных, контрольных и управляющих функций. Эти функции при выполнении той или иной операции совмещены. Например, при обдуве пресс-формы и нанесении смазочного материала на ее рабочие поверхности оператор контролирует наличие остатков облоя на ее плоскости разъема и удаляет эти остатки. Контролируя отливку внешним осмотром, оператор, на основе заключения о ее качестве, регулирует отдельные параметры процесса: длительность выдержки расплава в камере прессования перед запрессовкой; скорость пресс - поршня; температуру расплава и пресс-формы; длительность цикла и т. д. Замена оператора автоматически действующими механизмами, требует оснащения литейных комплексов средствами контроля параметров технологического процесса, качества отливок и полноты выполнения отдельных операций, использования программных средств и вычислительной техники, обеспечивающих оперативную корректировку параметров и принятие решения о возможности начала очередного цикла. Поэтому автоматизация литья под давлением требует высокой надежности и стабильности выполнения отдельных операций процесса, работы оснастки и машины, вспомогательных и устройств контроля и регулирования параметров технологического процесса.

|

|

|

57.Схема литья в оболочковую форму

А) изготовление керамич.форма Б)изготовление оболочкового стержня В)заливка Ме

1-мод.плита с моделью,2-поворотный бункер,3-песчано-смоляная смесь,4-полузатвер-шая оболочка,5-оболочковая полуформа,6-ст.ящик,7-песчано-смоляная смесь,8-стержень,9-металлич.форма,10-засыпка,11-оболочковая форма,12-отливка.

|

|

|

87.Схемы литья намораживанием лент и оборудование для их осуществления.

ЛИТЬЁ НАМОРАЖИВАНИЕМ, «жидкая прокатка» - способ получения изделий в виде лент или листов путем свободной непрерывной заливки расплавленного металла в зазор между вращающимися водоохлаждаемыми валками и формирования изделия с толщиной до 1 мм (рис. Л-13).

Рис. Л-13. Схема процесса литья намораживанием:1 - ковш; 2 - валки-кристаллизаторы; 3 - лента; 4 - струи воды

Схема литья намораж. на волках крист-рах.

| А)литье намораживанием на один волок с бок.ванной Б)……с нижней ванной В)литье в волковой кр-р с 2 вращ-ся волками по схеме ж-кой прокатки. Г,д,е)литье намораж. с испо -льзов.2-х волков с тв. прокаткой |

Билет № 28

.Устройство для автомат. смазывания пресс-формы рис. 2.21

1)пресс-форма;2)спец. Клапан;3)бак с маслом;4)и 6)спец. клапаны

5)реле времени;7) фарсунки 8)камера прессования

Для обдувки и опрыскивания форм на автоматизир. машины устанавливают спец манипуляторы.Основные узлы этого манипулятора это

| стойка 1,механизм перемещения 2 ,блок форсунок 3,обдувная рамка 4. Форма смазываетя либо в каждом цикле работы машины,либо по счетчику с пропуском до шести циклов. Смазывание и обдувку сжатым воздухом формы выполняют одним из след.способов: Смазыванием в движении:при ходе подви-жного блока вниз –смазывание,при ходе вверх- обдувка формы;при ходе подвижного блока вниз- обдувка формы,при ходе вверх- смазывание формы. Смазыванием во время становки подвижного блока на нижнем упоре;в этом режиме при ходе вверх и вниз происходит обдувка формы. |

58.Смесители для приготовления плакированных смесей

Для приготовления плакированных смесей применяют лопастные(шнековые) смесители моделей 4727,4731 и т.д.

Смеситель мод.4727 представляет собой стационарную установку с пультом управления 1.Сухой кварцевый песок из основного стационарного бункера, расположенного над установкой поступает в приемный бункер 6 машины , откуда через шиберный дозатор 5 кварцевого песка в шнековый смешива -ющий механизм 2 с индивид-ным приводом 7.В шнеке песок смешивается с катализатором,который подается насосом 8 из спец емкости,расположенной в нижней части станины 9,по одному из шлангов 10 через разбрызгивающую трубку 4.Одновременно из емкости,также расположенной в нижней части станины,аналогичным образом подается смола в шнек через разбрызгива- ющие трубки 3.По мере вращения шнекового механизма все компоненты смеси смешиваются и премещаются к разгрузочному патрубку 11,окуда попадают в стержневой ящик.Такой смеситель может работать как ндивид-но так и в комбинации с пескометом.

На этом рисунке центробежный смеситель периодического действия для скоростного приготовления плакированной смеси холодным способом в условиях крупносерийного и массового производства.Действие смесителя заключается в том что материал,загруженный в смеситель,поднимается со дна чаши с помощью двух плужков и подбрасывается под катки,вращающиеся в горизонтальной плоскости и прижимающиеся под действием центроб силы к бортам чаши.Вращение катков осуществляется от электродвигателя через редуктор.Материал,находясь во взвешенном состоянии подвергается интенсивной продувке воздухом,подаваемым возду- ходувкой через диффузор.Катки и борта чаши смесителя облицованы резиной.Вследствии значительной частоты вращения вертик .вала маятн-го смесителя 75об/мин и катков 205об/мин интенсивность перемешивания компонентов смеси весьма высокая.В этом смесители компоненты песчано-смоляной смеси загружают через спец дозаторы;кварцевый песок,поступает через дозатор 1,мелкий песок-через дозатор 2,увлажнитель-через дозатор 3и пульвербакелит-через дозатор 4.Электродвигатель 5 приводит в движение катки посредством муфты 6 и редуктора.Воздух подается в коробку 7 вентилятором 8 через диффузор 9 регулируется дроссельной заслонкой 10.

После перемешивания ,просушки и размельчения смесь через разгрузочное окно 11 выгружается на вибрационное сито 12.Просеянная смесь падает в приемное устройст- во 14.Приготовленная смесь получается сухой и размельченной до сыпучего состояния,для отделения твердых кусочков ее следует просеять.Цикл работы смесителя может быть автоматический или пооперационный.Управление осуществляется с пульта 13

88.Схема циклического литья типа втулок намораживанием с использо- ванием стационарного кристаллизатора.

1-ковш,2-металлопровод,3-стакан,4-кр-р(водоохл-ый),5-корочка,6-тянущее устройство,7-привод.

Билет № 29

1 Манипуляторы для заливки металла в камеру прессования

Автоматический манипулятор-дозатор:1-стойка,2-механизм перемещения,3-рычаг,4-ковш поворотный.

Наиболее конструктивно отработаны и серийно выпускаются литейные манипуляторы (промышленные роботы) для механизации и автоматизации литья под давлением. В целях систематизации дальнейших работ по совершенствованию конструкций и расширению номенклатуры приняты следующие их типы:для заливки металла в камеру прессования (манипуляторы-дозаторы, манипуляторы-заливщики) ;для съема отливок (манипуляторы-съемники);для смазывания пресс-форм (манипуляторы-смазчики).С помощью манипуляторов механизируют самую монотонную и обязательную операцию - заливку металла в камеру прессования машины литья под давлением. Манипуляторами-заливщиками заменили используемые ранее для этой цели пневматические дозаторы, так как эти манипуляторы обеспечивают более высокую точность и стабильность дозирования малых доз металла (до 6 кг).

29(59) 2 Агрегаты для приготовления оболочковых форм

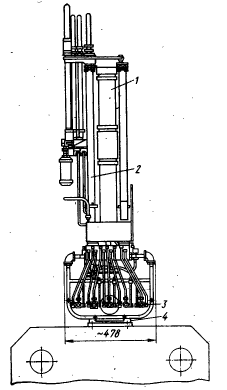

29(89) 3 Оборудование для циклического литья заготовок типа втулок намораживанием с использованием стационарного кристаллизатора.

1 – станина,2 – подъемный стол,3 – металлопровод,4 – кронштейн

5 – 6 – поворотная плита,7 – механизм вытяжки

8 – механизм поворота, 9 – гидроамортизатор

Литье намораживанием - способ получения изделий в виде лент, втулок, труб или листов путем свободной непрерывной заливки расплавленного металла в зазор между вращающимися водоохлаждаемыми валками и формирования изделия с толщиной до 1 мм.

Билет № 30

1 Автоматизированные комплексы машин ЛПД.

С холодной горизонтальной камерой прессования:

1 – машина

2 – манипулятор смазки

3 – манипулятор

4 – раздаточная печь

5 – манипулятор для съема отливки

6 – ванна для подпитки отливки

7 – обрубной стол

8 – обрубной пресс

9 – промежуточный контейнер

10 – конвейер

11 – контейнер для отливок

12 – стол,13 – контейнер

На основе машин литья под давлением выпускаются автоматические комплексы, в состав которых, могут входить:

·Манипулятор заливщик.

·Смазчик пресс-формы.

·Выемное устройство (робот).

·Раздаточная печь.

·Пресс для обрезки литника и облоя.

·Установка вакуумирования.

·Установка термостатирования.

Манипулятор заливщик осуществляет автоматический перенос расплавленного сплава из раздаточной печи и заливку сплава в пресс-камеру литейной машины.

Смазчик пресс-формы выполняет в автоматическом режиме машины смазку пресс-формы пресс-камеры в каждом цикле машины или с программно заданной периодичностью.

Выемное устройство (робот) выполняет в цикле машины съем готовой отливки из разъема пресс-формы и при необходимости может осуществлять перенос отливки в устройство контроля качества, в устройство охлаждения отливки и далее в пресс для обрезки литника и облоя.

30(60) 2 Машины для склеивания оболочковых форм

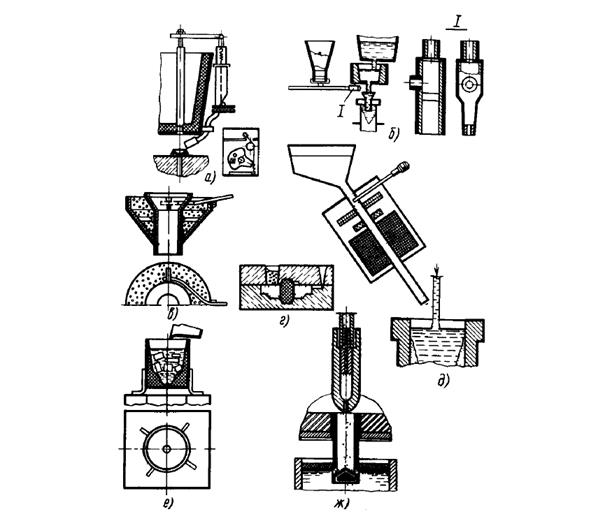

30(90) 3 Схемы устройств и приспособлений для ввода дисперсных инокуляторов в процессе суспензионного литья.

А) Ввод под струю из отдельного бункера

Б) Ввод дисперсных частиц с помощью пневматического метательного устройства.

В) коаксиальный ввод дисперсного материала

Г) ввод с помощью пенополистерольной модели

Д) электромагнитное метательное устройство

Е) ввод с помощью присадки растворимой в твердой фазе

Ж) ввод дисперсного материала через полый стопор

Суспензионное литье – процесс изготовления отливок с использованием суспензионной разливки. Но термин «суспензионное литье» охватывает процесс изготовления отливок, включая весь комплекс операций – от формовки, заливки форм до выбивки и очистки отливок.

Суспензионная разливка – введение в жидкий металл в процессе разливки микро- и макрохолодильников – инокуляторов или наложение на кристаллизующуюся жидкую фазу внешних воздействий – механических, ультразвуковых или электромагнитных. При суспензионной разливке в металле образуются дополнительные твердые фазы эндо- и экзогенного происхождения и реализуется внутренний теплоотвод.

Дата добавления: 2020-04-08; просмотров: 297; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!