Машины ЛПД с горизонтальной холодной камерой прессования.

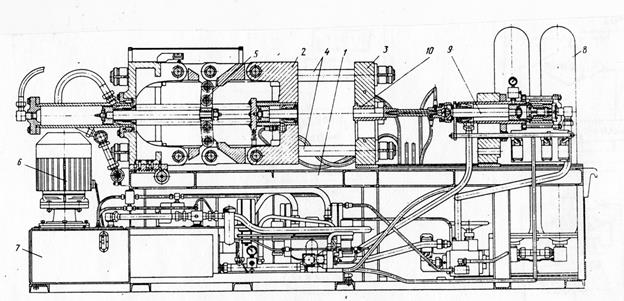

Рис.2-8

1-станина 2-подвижная плита 3-неподвижн. плита 4-колонны 5-механизм запирания 6-двигатель приводящий в действие гидронасос 7-масленная установка 8-аккумулятор 9-механизм прессования 10-прессовый стакан

Современная машина для литья под давлением с горизонтальной холодной камерой прессования представляет собой горизонтальный гидравлический пресс колонного типа с разъёмом пресс-формы в вертикальной плоскости.

На станине 1, которая служит одновременно основанием для крепления узлов и резервуаров для масла, размещаются подвижная 2 и неподвижная 3 плиты, механизмы запирания 5 и прессования 9, гидронасос с приводом 6, а так же электро и гидрооборудование и аппаратура. Для нагнетания рабочей жидкости в гидроцилиндры служит насосная установка 7, которая кронштейнами прикрепляется к торцу станины. Наличие гидрорычажного механизма запирания даёт возможность жёстко и надёжно запереть форму, а гидропневматический аккумулятор 8 обеспечивает быстрый впрыск металла в форму и выдержку его на время кристаллизации отливки под необходимым давлением. Гидравлическое оборудование машины в сочетании с электрооборудованием обеспечивает выполнение следующих операций в полуавтоматическом и наладочном режимах: запирание формы с регулируемым усилием; медленное перекрытие заливочного окна прессовым плунжером с регулируемой Скоростью; быстрый впрыск расплавленного металла в форму с регулируемой скоростью; выдержку отливок в форме под давлением во время кристаллизации (время кристаллизации автоматически регулируется с помощью реле времени); раскрытие формы на заданную величину; выталкивание стержней и отливки; выталкивание пресс-остатка; отвод прессового плунжера в исходное положение.

|

|

|

Настройка машины на требуемую высоту формы осуществляется перемещением механизма запирания по колоннам 4 и с помощью гаек, приводимых во вращение через редуктор с ручным приводом. Имеющаяся на машине система водяного охлаждения позволяет регулировать интенсивность охлаждения прессового плунжера, формы, неподвижной плиты.

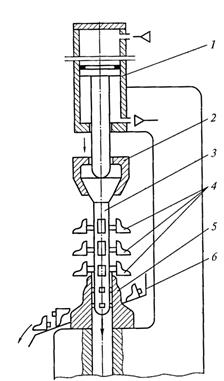

В связи с разнообразием конструкций форм на современных машинах с горизонтальной холодной камерой прессования предусматривается два-три положения прессового стакана 10 по высоте, что дает возможность выполнять как нижнюю, так и центральную заливку металла в пресс-форму.

Для безопасности работы на машине предусмотрены необходимые блокировки, п^дотвращающие неправильное включение механизмов, и подвижйый щит, предохраняющий оператора от возможных выбросов жидкого металла по разъему пресс-формы.

|

|

|

Машины с холодной камерой прессования выпускают с усилием запирания от 0,4 до 35 МПа. На этих машинах получают отливки массой от нескольких граммов до 50 кг и более (из алюминиевых сплавов).

Устройства для отделения отливок, полученных по выплавляемым моделям, от керамики и стояков.

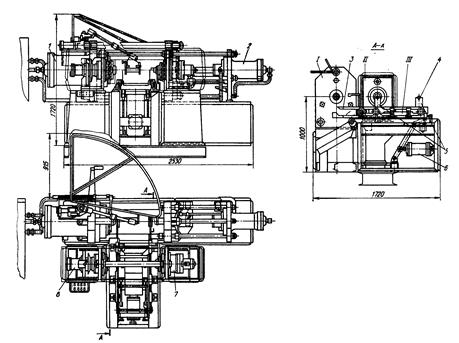

Рис.6-15 Рис.6-16

1-гидроцилиндр пресса I-позиция установки блока для отбивки керамики

2-зажимы II-гидропресс для отделения отливок

3-блок отливок III- конвеер

4-отливки

5-штамп

6-лоток

При небольших объемах производства керамика отделяется от блоков с помощью вибрационных установок, а отливки отделяются от стояков на гидравлическом прессе(6-15). При значительных объемах производства эти операции объединяют в одну и выполняют на специальном полуавтомате (рис. 6-16).

В состав полуавтомата входят: установка I для отбивки керамики, гидравлический пресс II для отделения отливок от стояка и конвейер III. При его работе на призмы 5 тележки 3 конвейера укладывается блок отливок 4 с керамикой. Тележка перемещается по направляющим с помощью гидроцилиндра 6, при этом блок передается на позицию отбивки керамики. Керамику отбивают отбойным молотком 7, к которому блок прижимается цилиндром 8. Далее очищенный от керамики блок передается на гидравлический пресс, где стояк проталкивается через фильеру с помощью гидроцилиндра обрезки 1 и подпорного гидроцилиндра 2. Кромки фильеры скалывают питатели, отливки падают на наклонный конвейер и подаются на дальнейшую обработку.

|

|

|

Дата добавления: 2020-04-08; просмотров: 305; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!