Технологическая схема производства желатиновых капсул. Приготовление желатиновой массы, формование капсул методом погружения, прессования и капельным методом.

Производство желатиновых капсул состоит из следующих стадий:

· приготовление желатиновой массы;

· изготовление (формование) желатиновых оболочек:

· наполнение капсул;

· их обработка;

· стандартизация

В процессе изготовления капсул стадии могут совмещаться.

ВР1 Подготовка помещений, оборудования, персонала, воздуха Кх, Кт, Кмб

ВР2 Подготовка фарм. субстанций и вспомогательных веществ Кт

ВР2.1 Отвешивание компонентов

ТП1 Приготовление желатиновой массы Кт

ТП1.1 Набухание

ТП1.2 Вакуумирование

ТП1.3 Термостатирование

ТП1.4 Оценка качества желатиновой массы

ТП2 Изготовление (формование) желатиновых оболочек Кт

ТП2 Наполнение капсул Кт

ТП3 Обработка капсул (напр., запайка)

ТП4 Стандартизация Кт, Кх, Кмб

УМО1 Упаковка, маркировка, отгрузка Кт, Кх, Кмб

В производстве желатиновых капсул большое внимание уделяется качеству и технологии приготовления желатиновой массы - основы для получения капсул.

В настоящее время существуют два метода приготовления капсульной основы:

- с процессом набухания;

- без процесса набухания.

Первый способ - с процессом набухания.

Желатин в реакторе заливают водой 15-18°С и оставляют набухать в течение 1,5-2 часов.

Набухший желатин расплавляют при температуре 45-75°С (в зависимости от его концентрации) при работающей мешалке в течение 1 часа. Реактор должен быть снабжен водяным кожухом с автотерморегулированием.

|

|

|

После растворения желатина добавляют консерванты, пластификаторы и другие вспомогательные вещества, продолжая перемешивание в течение 0,5 часа. Затем мешалку и обогрев отключают, желатиновую массу оставляют в реакторе с подключением вакуума (для удаления из массы пузырьков воздуха) на 1,5-2 часа.

Затем желатиновую массу для стабилизации помещают в термостатирующую емкость с контролируемой температурой (45-60°С) на 2,5-3 часа.

Перед началом капсулирования контролируют величину вязкости.

Второй способ - без процесса набухания.

В закрытый реактор, снабженный водяной рубашкой, автоматическим регулятором температур и лопастной мешалкой вносят рассчитанный объем воды очищенной и нагревают до 70-75°С. В нагретой воде последовательно растворяют консерванты, пластификаторы и другие вспомогательные вещества. Затем помещают желатин при включенной мешалке. Перемешивают до его полного растворения. Далее поступают так же, как при получении желатиновой массы с процессом набухания желатина. Контролируют временные параметры растворения желатина, работы мешалки и стабилизации желатиновой массы.

Производство мягких капсул

Изготовление мягких желатиновых капсул производится двумя методами: капельным и прессованием.

|

|

|

Капельный метод

Капельный метод получения мягких капсул впервые предложен голландской фирмой «Globex» («Глобекс»).

Этот метод основан на явлении образования желатиновой капли с одновременным включением в нее жидкого лекарственного средства Это достигается путем применения двух концентрических форсунок.

Описание метода. Расплавленная желатиновая масса поступает по обогреваемому трубопроводу в жихлерный узел, который представляет собой коническую трубчатую форсунку, откуда выталкивается одновременно с подачей через дозирующее устройство лекарственное средство, заполняющее капсулу в результате двухфазного концентрического потока.

Затем с помощью пульсатора капли отрываются и поступают в охладитель.

Сформированные капсулы попадают в охлажденное вазелиновое масло (t=14°С) и за счет круговой пульсации приобретают строго шарообразную форму.

Капсулы отделяют от масла, промывают и сушат.

Данный метод характеризуется:

· высокой производительностью (28-100 тыс. капсул в час);

· точностью дозирования лекарственного средства (± 3%);

· гигиеничностью;

· экономичностью расхода желатина.

|

|

|

Однако этот метод не является универсальным. Содержимое капсул, получаемых данным методом, должно иметь плотность и вязкость раствора близкими к маслу.

Капельный метод является очень удобным для капсулирования жирорастворимых витаминов А, Е, Д, К, растворов нитроглицерина, валидола.

Капсулы, получаемые этим методом, легко узнаются по отсутствию у них шва.

Метод прессования

Принцип метода заключается в изготовлении желатиновых лент, из которых штампуют капсулы.

Капсулы, полученные методом прессования, имеют горизонтальный шов. Существуют несколько типов линий, производящих мягкие капсулы методом прессования: «КS-4» (Германия), «Seherer» (США), «Accogel dederle» (Англия).

Первоначальные конструкции состояли из матриц, соответствующих по размеру половине капсулы. Готовую желатиновую ленту помещали на нагретую матрицу. Лента слегка подплавлялась и выстилала углубление матрицы, в которое поступало лекарственное средство. Сверху помещалась вторая желатиновая лента и накрывалась верхней матрицей. Обе матрицы соединяли и помещали под пресс. Здесь происходило формирование капсул со швом по периметру.

Однако такие машины были малопроизводительными.

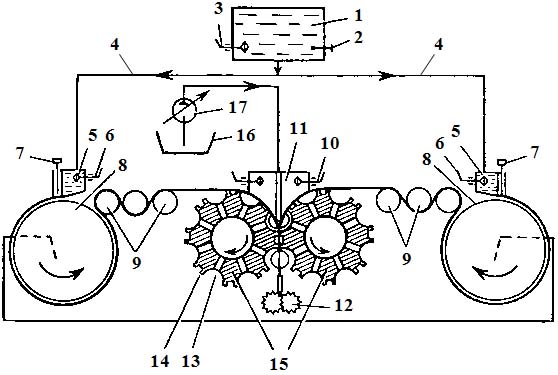

Американский инженер Роберт Шерер предложил горизонтальный пресс заменить двумя противоположно вращающимися барабанами, снабженными матрицами.

|

|

|

При такой конструкции две непрерывные желатиновые ленты, получаемые путем пропускания через систему охлажденных роликов, подаются на вращающиеся барабаны с противоположных сторон.

На поверхности барабанов имеются матрицы, определяющие половину формы получаемых капсул.Ленты из желатина точно повторяют форму матрицы. По мере совмещения противолежащих форм матрицы производится дозирование содержимого капсул через отверстия в клиновидном устройстве.

Преимущества таких машин:

· высокая точность дозирования ( +1%);

· большая производительность.

Этот метод получил название матричный .

1 – барабаны с матрицами; 2 – желатиновая лента; 3 – клиновидное устройство;

4 – поршневой дозатор; 5 – готовая капсула.

Фирмой «Leiner» («Лейнер», Англия) сконструирована и усовершенствована капсульная машина «SS-1» для получения мягких желатиновых капсул с жидким и пастообразным содержимым. Капсулы получаются различных размеров и форм.

На автомате выполняются все операции по формированию, наполнению и запечатыванию капсул.

Данная машина характеризуется:

· большой производительностью:

· высокой точностью дозирования(+1%).

Процесс капсулирования начинается с приготовления желатиновой массы. Для этого используется стальной реактор, имеющий паровую рубашку, автоматический регулятор температур, якорную мешалку (скорость вращения 25-30 об/мин.), воздушный кран и подводку вакуума.

Приготовление желатиновой массы производится с процессом набухания желатина.

Далее следует процесс получения капсул.

Как показал прогноз развития технологии капсулирования, из трех существующих способов получения капсул наиболее перспективным является ротационно-матричный.

Производство твердых капсул

Твердые желатиновые капсулы получают методом погружения.

Сущность метода заключается в том, что формирование оболочек осуществляется за счет погружения охлажденных, смазанных маслом рам со штифтами в готовую капсульную массу.

В зависимости от различных модификаций отдельных механизмов и устройств, а также формы рам-держателей и их количества меняются разные конструкции машин, работающие по принципу погружения.

Их выпускают фирмы «Colton» (США) «IМА» (Италия).

Полуавтомат «Colton» состоит из «макательной ванны» в термостатируемом кожухе, погружающего механизма со штифтами, сушильной установки, автоматического узла для подрезания, снятия и комплектования капсул.

Принцип работы:

Цилиндрические формы – штифты (оливы) на раме-держателе плавно погружаются с помощью автоматического устройства в желатиновую массу. Они вращаются вокруг своей оси, поднимаются и дают стечь избытку массы.

Правильное распределение желатиновой пленки обеспечивается:

· точной регулировкой скорости вращения рамы;

· вязкостью желатина;

· глубиной окунания.

В результате капсулы имеют однородную стенку определенной толщины.

Полученные оболочки подвергаются сушке:

· Сначала при температуре воздуха 26-27 °С и до относительной влажности 45-50 %.

· Затем при температуре 18 °С до относительной влажности 10-15%.

Из сушильной установки рамы подаются в автоматический узел, где оболочки капсулы сначала подрезаются ротационным ножом, затем снимаются механическими лапками и подаются в блок комплектации.

Штифты очищаются, смазываются маслами, после чего технологический цикл повторяется. Продолжительность цикла 45-47 мин. Пустые твердые капсулы наполняются ЛС на специальных наполняющих машинах.

Дата добавления: 2019-07-15; просмотров: 9361; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!