Критерии оценивания самостоятельных работ

1) Провести опрос по изученному материалу

2) Проверить правильность, лаконичность и грамотность конспектов.

3) Проверить знание технологических схем и соблюдение стандартов при изображении этих схем.

5.Литература

1) Капкин В.Д., Савинецкая Г.А., Чапурин В.И. Технология органического синтеза.- М.;Химия, 1984, 398с.

Самостоятельная работа № 19

1. Тема : Технология окисления олефинов по насыщенному атому углерода

2. Цель работы:

Освоить технологии окисления пропилена в акролеин, получения акриловой кислоты, окисления изобутена в метакролеин и метакриловую кислоту.

3. Форма и порядок выполнения самостоятельной работы. (Ход работы)

1) Изучить и законспектировать химизм, условия и особенности технологии окисления пропилена в акролеин, получения акриловой кислоты, окисления изобутена в метакролеин и метакриловую кислоту по учебнику Лебедев Н.Н. (стр. 405-409).

2) Начертить технологическую схему двухстадийного окисления пропилена в акриловую кислоту (Лебедев Н.Н. стр. 408).

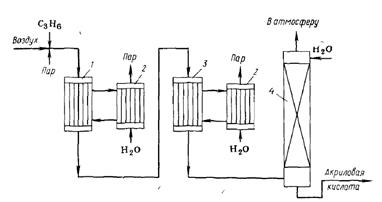

Схема двухсгадийного окисления пропилена в акриловую кислоту:

1 — реактор первой стадии; 2 — котлы утилизаторы, а—реактор второй стадии, 4 — абсорбер

Описание процесса

В настоящее время наибольшее применение получил двухстадийный процесс. В реактор 1 первой стадии подают смесь 4—7 % (об.) пропилена, 50—70 % (об.) воздуха и 25—40 % (об.) водяного пара. В нем происходит главным образом окисление пропилена в акролеин при 300— 400°С. Реакционные газы без разделения поступают в реактор 3 второй стадии, где поддерживается температура 250—300°С и происходит окисление акролеина в акриловую кислоту. Оба реактора выполнены в виде трубчатых аппаратов со стационарным слоем катализатора и охлаждаются расплавом солей, которые отдают свое тепло в утилизаторах 2 с получением водяного пара. Реакционные газы после реактора 3 обрабатывают водой в абсорбере 4, где поглощается акриловая кислота; газ сбрасывают в атмосферу. Полученный водный раствор содержит 20—30 % (масс.) акриловой кислоты с примесью уксусной кислоты. Для выделения целевого продукта применяют экстракцию (на схеме не показана) достаточно низкокипящим органическим растворителем. Его отгоняют из экстракта и возвращают на извлечение, а при ректификации остатка получают акриловую и уксусную кислоты. Сообщается о выходе акриловой кислоты 80—85 % по пропилену.

|

|

|

3) Подготовиться к защите работы.

Критерии оценивания самостоятельных работ

1) Провести опрос по изученному материалу

2) Проверить правильность, лаконичность и грамотность конспектов.

3) Проверить знание технологической схемы и соблюдение стандартов при изображении этой схемы.

|

|

|

5.Литература

1) Капкин В.Д., Савинецкая Г.А., Чапурин В.И. Технология органического синтеза.- М.;Химия, 1984, 398с.

2) Лебедев Н.Н. Химия и технология основного органического синтеза.- М.;Химия, 1998, 592с.

Самостоятельная работа № 20

1. Тема : Халкон -метод

2. Цель работы:

Освоить технологию совместного получения пропиленоксида и стирола Холкон-методом.

3. Форма и порядок выполнения самостоятельной работы. (Ход работы)

1) Изучить и законспектировать химизм, условия и особенности технологии совместного получения пропиленоксида и стирола по учебнику Лебедев Н.Н. (стр. 429-431).

2) Начертить технологическую схему Халкон-метода (Лебедев Н.Н. стр. 430).

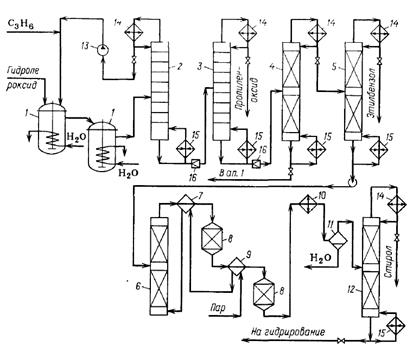

Технологическая схема получения пропиленоксида и стирола Халкон-методом:

1 — реакторы эпоксидирования, 2—5, 12 — ректификационные колонны; 6 — испаритель; 7, 9 — теплообменники; 8 — реакторы дегидратации, 10 — холодильник, 11 — сепаратор; 13 — насос; 14 — дефлегматоры; 15 — кипятильники; 16 — дроссельные вентили

Описание процесса

На синтез поступает 20—30 %-й раствор гидропероксида (ГП) и этилбензоле, содержащий побочные продукты окисления — метилфенилкарбинол и ацетофенон. Этот раствор смешивают со свежим молибденовым катализатором, рециркулирующими тяжелыми продуктами со стадии разделения, содержащими катализатор, и с избытком пропилена. Полученную смесь направляют в реакционный узел 1. Эпоксидирование проводят при 100—110 °С и давлении 2,5—3 МПа, необходимом для поддержания смеси в жидком состоянии. Чтобы достичь более полной конверсии гидропероксида при высокой удельной производительности и безопасных условиях работы, выполняют реакционный узел в виде каскада из нескольких реакторов с мешалками, охлаждаемых водой (на схеме показаны два).

|

|

|

Продукты реакции направляют в колонну 2, где отгоняется наиболее летучий пропилен, возвращаемый на эпоксидирование. Затем в колонне 3 в виде дистиллята получают пропиленоксид, а кубовый остаток перегоняют в вакуумной колонне 4, отделяя тяжелый остаток, содержащий катализатор. Часть тяжелого остатка возвращают на эпоксидирование, а остальное сжигают или подают на регенерацию катализатора. Дистиллят колонный состоит главным образом из этилбензола, метилфенилкарбинола и ацетофенона.

Из этой смеси после нейтрализации щелочью (на схеме не изображена) вначале отгоняют в колонне 5 наиболее летучий этилбензол, который рециркулируют на синтез гидропероксида. Кубовый остаток колонны 5 поступает в испаритель 6, где метилфенилкарбинол и ацетофенон в токе перегретого водяного пара испаряются и отделяются от смол. Смесь паров, подогретая в теплообменнике 7 до 300 °С, последовательно проходит два реактора 8, заполненных гетерогенным катализатором кислотного типа, и подвергается дегидратации. Эта реакция эндотермична, поэтому смесь, охладившуюся после первого реактора 8, подогревают паром в теплообменнике 9. Суммарная степень конверсии метилфенилкарбинола при дегидратации составляет 90%.

|

|

|

Полученные пары охлаждают и конденсируют в холодильнике 10, после чего водный слой отделяют от органического в сепараторе 11. Вода вновь идет на получение пара-разбавителя, чем создается система замкнутого водооборота. Органический слой содержит стирол, ацетофенон и непревращеиный метилфенилкарбинол. Из этой смеси в колонне 12 отгоняют стирол, который дополнительно очищают с получением продукта мономерной чистоты (на схеме не показано). В кубе колонны 12 остаются ацетофенон и остатки метилфенилкарбинола. Их направляют на установку гидрирования, где ацетофенон превращается в метилфенилкарбинол. Продукт гидрирования возвращают на стадию дегидратации. Селективность превращения пропилена в а-оксид достигает 95—97 %. Селективность по гидропероксиду на стадиях его синтеза и эпоксидирования составляет 80—85 %, но благодаря полезному использованию побочных продуктов окисления этилбензола и разложения гидропероксида (метилфенилкарбинол и ацетофенон) выход стирола достигает 90 % по этилбензолу. При этом на 1 т пропиленоксида получается 2,6—2,7 т стирола.

3) Подготовиться к защите работы.

Дата добавления: 2019-07-15; просмотров: 133; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!