Критерии оценивания самостоятельных работ

1) Провести опрос по изученному материалу

2) Проверить правильность, лаконичность и грамотность конспектов.

3) Проверить знание технологической схемы и соблюдение стандартов при изображении этой схемы.

5.Литература

1) Капкин В.Д., Савинецкая Г.А., Чапурин В.И. Технология органического синтеза.- М.;Химия, 1984, 398с.

2) Лебедев Н.Н. Химия и технология основного органического синтеза.- М.;Химия, 1998, 592с.

Самостоятельная работа № 27

1. Тема : Синтез метанола на основе водорода и оксида углерода: реакционные узлы, технологическая схема

2. Цель работы:

Изучить свойства, применение и технологию получения метанола на основе водорода и оксида углерода, освоить реакционные узлы для синтеза метанола.

3. Форма и порядок выполнения самостоятельной работы. (Ход работы)

1) Изучить и законспектировать физические свойства, применение, химизм, условия и особенности технологии получения метанола на основе водорода и оксида углерода по учебнику Лебедев Н.Н. (стр. 509-514).

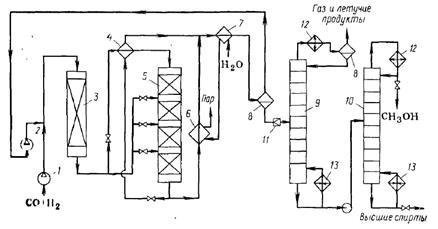

2) Начертить технологическую схему процесса получения метанола, а также типы реакционных узлов для синтеза (Лебедев Н.Н. стр. 512, 513).

Реакционные узлы для синтеза метанола

а —трубчатый реактор; б — адиабатический реактор с несколькими слоями катализатора и подачей холодного синтез газа между ними; в — реактор для синтеза в жидком фазе (трехфазная система)

Описание процесса

В этих аппаратах теплообменные устройства отсутствуют, а для съема тепла и регулирования температуры подают холодный синтез-газ между слоями катализатора через специальные ромбические распределители, обеспечивающие эффективное смешение горячего и холодного газа. Профиль температуры в таком реакторе ступенчатый, причем его постепенное повышение в слоях катализатора сменяется резким падением при смешении с холодным газом. Предварительно подогревают лишь часть исходного синтез-газа, а остальное реакционное тепло утилизируют для получения пара высокого давления. С точки зрения эксергетического КПД, более выгодна несколько измененная схема, когда для подогрева исходного газа используют только необходимую часть реакционных газов, а основная их масса идет в котел-утилизатор

|

|

|

В последнее время появился еще один способ проведения реакции, названный синтезом в трехфазной системе (рис. в). Процесс осуществляют в жидкой фазе инертного углеводорода с суспендированным в жидкости гетерогенным катализатором и барботированием синтез-газа через эту суспензию. Тепло реакции отводят за счет циркуляции жидкости через парогенератор или при помощи внутренних теплообменников с кипящим водным конденсатом. Метанол (и часть углеводорода) уносятся непревращенным синтез-газом, их тепло используют для подогрева исходного газа. Преимущество этого способа состоит в более благоприятном для синтеза состоянии равновесия при жидкофазной реакции, что позволяет достигнуть концентрации метанола в реакционном газе 15 % (об ) вместо 5 % (об ) при обычном синтезе, доведя степень конверсии синтез-газа до 35 вместо 15 %. Этим снижаются рециркуляция газа и энергетические затраты.

|

|

|

Современные установки получения метанола имеют большую единичную мощность, и в них реализованы совершенные энерготехнологические схемы. Их обычно комбинируют с производством синтез-газа под давлением 2—3 МПа, причем в данном случае очистку синтез-газа от примесей выгодно проводить путем абсорбции метанолом при указанном давлении. Синтез-газ часто очищают от СO2, но на ряде установок СO2 оставляют в газе, и он также участвует в образовании метанола. При этом оптимальное мольное отношение (Н2 + СO2): (СО+ СO2) составляет (2,05 ÷3):1. Пар высокого давления, получаемый при утилизации тепла, используют для привода турбокомпрессоров, а мятый пар с турбин расходуют на конверсию углеводородов в синтез-газ и ректификацию продуктов.

|

|

|

Технологическая схема синтеза метанола:

1—турбокомпрессор; 2 — циркуляционный турбокомпрессор; 3 — адсорбер; 4 — теплообменник, 5 —реактор; 6 — парогенератор; 7 — холодильник; 8 — сепаратор; 9, 10 — ректификационные колонны; 11 — дроссельный вентиль; 12 — дефлегматоры; 13— кипятильники

Описание процесса

Очищенный синтез-газ сжимают турбокомпрессором 1 до 5—10 МПа и смешивают с циркулирующим газом, который дожимают до рабочего давления циркуляционным турбокомпрессором 2. Смесь проходит адсорбер 3, предназначенный для очистки газа от пентакарбонила железа. Это вещество образуется при взаимодействии СО с железом аппаратуры и разлагается в реакторе с образованием мелкодисперсного железа, катализирующего нежелательные реакции получения СН4 и СО2 — По этой причине, а также из-за водородной коррозии реактор выполняют из легированной стали.

Газ после адсорбера разделяют на два потока: один подогревают в теплообменнике 4 и подают на синтез в верхнюю часть реактора 5, а другой вводят в реактор 5 между слоями катализатора в холодном виде для регулирования температуры и отвода тепла. Газ проходит сверху вниз через все слои катализатора и выходит из реактора при ~300°С.

|

|

|

Этот газ тоже разделяют на два потока: один проходит теплообменник 4 и служит для подогрева части исходной смеси до температуры синтеза, а другой направляют в парогенератор 6, где его тепло используют для получения пара высокого давления. Потоки газа после этого объединяют и охлаждают в холодильнике 7, где метанол конденсируется и отделяется от газа в сепараторе 8 высокого давления. Газ с верха сепаратора дожимают циркуляционным компрессором 2 и возвращают на синтез.

Конденсат с низа сепаратора дросселируют до давления, близкого к атмосферному, и в ректификационной колонне 9 отделяют метанол от растворенных газов и летучих продуктов (диметиловый эфир), которые идут на сжигание. В следующей ректификационной колонне 10 отгоняют метанол от небольшого количества тяжелых примесей (высшие спирты), которые также направляют на сжигание. Полученный товарный метанол имеет высокую степень чистоты (до 99,95 % основного вещества) и получается с общим выходом до 95 % при учете всех потерь.

3) Подготовиться к защите работы.

Дата добавления: 2019-07-15; просмотров: 147; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!