УЗЛЫ И ПРИБОРЫ СИСТЕМЫ ПИТАНИЙ

233

ки дизельным топливом заедание клапана не устранено, то пару заменяют на исправную.

Увеличение зазора в сопряжении палец рычага рейки—паз рейки происходит вследствие износа (предельно допустимый зазор 0,18 мм при номинальном зазоре 0,025 ... 0,077 мм), увеличения зазора в сопряжении ось поводка поворотной втулки 10 (см. рис. 46) — паз рейки топливного насоса высокого давления (предельно допустимый зазор 0,3 мм при номинальном зазоре 0,117 ... 0,183 мм).

При осмотре деталей регулятора частоты вращения могут быть выявлены трещины на крышках регулятора (подлежат замене) и обнаружена засоренность сетчатого масляного фильтра в задней крышке регулятора. Фильтр необходимо продуть сжатым воздухом, а если он имеет дефекты, то заменить.

При ремонте регулятора частоты вращения не рекомендуется без необходимости разбирать узел державки грузов, так как при распрессовке детали можно повредить и нарушить комплектность грузов, подобранных по статическому моменту.

Изношенные поверхности большинства деталей топливного насоса высокого давления восстанавливают различными способами. Плунжер по наружной цилиндрической поверхности, например, хромируют, подвергают химическому никелированию, а после наращивания поверхности шлифуют и притирают в паре с сопрягаемой втулкой. Изношенные кулачки распределительного вала наплавляют, напекают различными металлами и сплавами и обрабатывают по профилю на специальных станках. Достаточно широко используется механическая обработка изношенных поверхностей деталей под ремонтные размеры и дополнительные ремонтные детали — втулки, резьбовые ввертыши, спиральные резьбовые вставки.

|

|

|

Собирают насос в порядке, обратном разборке. Проверка, регулировка и испытание топливного насоса после сборки изложены выше.

Контрольные вопросы

1. Какова технология восстановления коленчатых валов?

2. Расскажите о технологии восстановления шатунов двигателей.

3. Как осуществляется сборка коленчатого вала с маховиком и сцеплением?

4. Какова технология восстановления блоков цилиндров?

5. Расскажите о технологии восстановления гильз цилиндров, поршней и поршневых пальцев.

6. В чем состоят особенности процесса сборки цилиндропоршневой группы?

7. Расскажите о технологии восстановления головок цилиндров.

8. Назовите особенности технологии восстановления распределительных валов и клапанов.

9. Как осуществляется сборка головки цилиндров и распределительного вала?

10. Какова технология восстановления радиатора?

П. Расскажите об особенностях технологии восстановления деталей водяного насоса.

|

|

|

12. Перечислите последовательность сборки водяного насоса двигателя.

13. Каковы особенности технологии восстановления деталей смазочного насоса?

14. Как осуществляют сборку и испытания смазочного насоса?

15. Поясните особенности технологии восстановления деталей смазочных фильтров и трубопроводов.

16. Как выполняют сборку и испытания смазочного фильтра?

17. Расскажите об основных дефектах топливных баков и последовательности их обнаружения.

18. Перечислите дефекты топливопроводов и способы их устранения.

19. Расскажите об основных дефектах топливопроводов и способах их устранения.

20. Перечислите основные дефекты карбюраторов и способы их устранения.

21. Какие детали топливоподкачивающих насосов не подлежат ремонту?

22. Расскажите последовательность проверки подачи топливоподкачивающего насоса

МЕХАНИЗМЫ ТРАНСМИССИИ. РАМЫ, ПОДВЕСОК. ШИН И РУЛЕВОГО УПРАВЛЕНИЯ

23. Перечислите основные дефекты форсунок и при наличии каких дефектов детали не подлежат ремонту?

24. Назовите основной критерий, определяющий техническое состояние топливного насоса высокого давления.

25. Какой величиной определяется пригодность плунжерных пар к дальнейшей эксплуатации?

|

|

|

26. Как определяется и оценивается техническое состояние деталей топливного насоса высокого давления?

Глава 12. МЕХАНИЗМЫ ТРАНСМИССИИ, РАМЫ, ПОДВЕСОК, ШИН И РУЛЕВОГО УПРАВЛЕНИЯ

§ 48. СЦЕПЛЕНИЕ

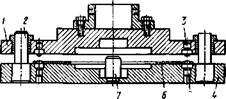

Картер сцепления имеет (рис. 167) трещины и обломы 3, износ опорных лап по высоте 6 и отверстий 7 под шейку фланца вилки выключения спепления, 8 под втулку и 9 во втулке вилки выключения сцепления, 5 в опорных лапах, 2 под стартер, / установочных и 4, центрирующего коробку передач относительно оси коленчатого вала.

При ремонте картер сцепления с блоком цилиндров не разъединяют, чтобы не нарушить соосность центрирующего отверстия относительно коренных опор коленчатого вала.

При наличии трещины, проходящей через центрирующее отверстие или более чем через одно отверстие крепления коробки передач, а также трещины, захватывающей более половины периметра сечения лап, деталь бракуют. Небольшие трещины и обломы на нагруженных поверхностях устраняют дуговой сваркой, а на

СЦЕПЛЕНИЕ

235

|

|

Рис. 169. Штамп пресса для приклепывания заклепок фрикционных накладок ведомого диска сцепления

поверхностях, не несущих нагрузок, — синтетическими материалами на основе эпоксидных смол.

|

|

|

Отверстие под шейку фланца вилки выключения сцепления восстанавливают

заваркой или постановкой дополнительной ремонтной детали с последующей обработкой под размер по рабочему чертежу. Втулку вилки выключения сцепления с изношенным отверстием заменяют, а изношенное отверстие под втулку в картере сцепления растачивают под ремонтный размер и запрессовывают в него втулку, которую после запрессовки развертывают.

При износе опорных лап по высоте сверхдопустимого плоскости торцов фрезеруют на двух лапах до устранения следов износа, цекуют отверстия и зенкуют фаску. В отверстие устанавливают втулку и приваривают ее дуговой сваркой сплошным швом. При большом износе опорных лап фрезеруют их торцы, затем наплавляют и фрезеруют до размера по рабочему чертежу. Изношенные отверстия в опорных лапах и установочные отверстия увеличивают по диаметру, запрессовывают втулку и развертывают ее до размера по рабочему чертежу.

Износ отверстия под стартер устраняют постановкой дополнительной ремонтной детали или наплавкой с последующей расточкой отверстия под размер. При износе центрирующего отверстия картера его растачивают и выполняют выточку глубиной 2,5 мм. В полученное отверстие запрессовывают гильзу, которую растачивают до размера по рабочему чертежу. Базовыми размерами при расточке служат диаметры коренных опор коленчатого вала в блоке цилиндров.

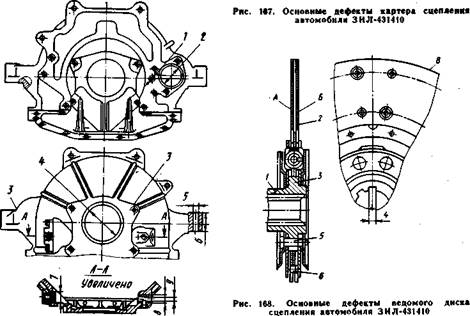

Ведомый диск сцепления может иметь следующие характерные дефекты (рис. 168): обломы и трещины / на деталях, износ фрикционных накладок 2, отверстия под ступицу 3 и впадин 4 шлицев ступицы по ширине, заклепок 6 диска и 5 гасителя крутильных колебаний.

При ремонте ведомые диски разбирают полностью. Приклепанные фрикционные накладки разъединяют при необходимости, высверливая заклепки или срезая накладки на станке. Приклеенные накладки удаляют также после нагрева диска в печи до температуры 300 ... 350 °С. Любые детали диска при наличии обломов и трещин выбраковывают. Ступицы с изношенными шлицами заменяют новыми. Изношенное отверстие в диске под ступицу наваривают и растачивают до размера по рабочему чертежу. Затем проверяют форму диска и покоробленные диски правят.

После восстановления или замены отдельных деталей ведомый диск собирают, приклепывают или приклеивают к нему фрикционные накладки. Предварительно рабочие поверхности дисков зачищают. Фрикционные накладки диска сцепления приклепывают на прессе. Для приклепывания в отверстия опорной плиты вставляют необходимое число заклепок и ставят диск сцепления через резиновую прокладку 6 на опорную плиту 4, сцентрировав по установочному пальцу 7 (рис. 169). На диск накладывают фрикционную накладку. Предварительно совместив отверстия в верхней плите / и направляющие стержни 2, устанавливают верхнюю плиту / штампа. Прикладывая усилие от штока пресса, осуществляют одновременное расклепывание всех заклепок. При этом используют упоры 3 и 5 верхней и опорной плит штампа. Аналогичным образом приклепывают вторую фрикционную накладку диска сцепления. При приклепывании накладок головки заклепок должны быть утоплены относительно поверхностей А и Б (см. рис. 168)

236

Дата добавления: 2019-01-14; просмотров: 308; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!