УЗЛЫ И ПРИБОРЫ СИСТЕМЫ ПИТАНИЯ

Карбюраторный двигатель

Топливные баки могут иметь следующие основные дефекты: трещины на стенках, в местах крепления заливной горловины, штуцеров, отстойников и кранов, вмятины и нарушение связей перегородок со стенками бака. В случае нарушения герметичности топливного бака его следует снять с автомобиля.

Бак, поступивший в ремонт, тщательно промывают. Промывку можно проводить бензином. Для этого через заливную горловину вливают бензин струей под давлением. Бак энергично взбалтывают, затем сливают бензин и продувают сжатым воздухом. При необходимости эту операцию повторяют для полной очистки внутренних поверхностей бака. Бак можно промывать моющим раствором снаружи и изнутри до полного удаления загрязнений и паров бензина.

Промытый бак проверяют на герметичность следующим образом. К штуцеру сливного трубопровода присоединяют шланг от источника сжатого воздуха, а все остальные отверстия закрывают заглушками. Бак погружают в ванну с водой, по шлангу подают сжатый воздух. Создают в баке избыточное давление 25 кПа, измеряемое манометром. По выходу пузырьков воздуха определяют место, где может быть трещина или отверстие, образовавшееся в результате коррозии. Незначительные по размеру отверстия и трещины можно запаивать легкоплавким припоем. У трещины большой протяженности следует просверлить по концам отверстия, чтобы ограничить ее распространение. Затем наложить на нее заплату из листовой стали и припаять тугоплавким припоем. Устраняют трещину в баке также ацети-ленокислородной сваркой.

|

|

|

УЗЛЫ И ПРИБОРЫ СИСТЕМЫ ПИТАНИЯ

227

|

|

|

|

В525Ш

В525Ш

^^ тттттуш »»*

Рис. 164. Установка муфты на поврежденный топливопровод с помощью припоя

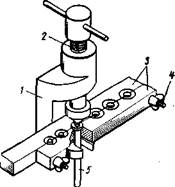

Рис. 165. Приспособление для развальцовки концов топливопроводов:

1 — корпус; 2 — винт; 3 — зажимные щеки; 4 — стяжной виит; 5 — топливопровод

Для устранения значительных вмятин на стороне, противоположной вмятине, вырезают технологическое прямоугольное окно (с трех сторон) и отгибают по целой стороне. Через отверстие вводят инструмент, выправляют вмятину, восстанавливают нарушенную перегородку. Затем отогнутую часть стенки возвращают в первоначальное положение и окно заваривают. Восстановленный бак вторично проверяют на герметичность, а затем после сушки и грунтовки окрашивают.

Топливопроводы могут иметь следующие дефекты: трещины, вмятины, переломы, перетирания, износ поверхностей в местах контакта со штуцерами и гайками. Их промывают горячим моющим раствором и продувают сжатым воздухом. Герметичность топливопроводов проверяют опрессовкой в ванне с водой. Один конец топливопровода заглушают пробкой, а через другой подают сжатый воздух. По наличию пузырьков, выходящих из разрушенной поверхности трубки, определяют поврежденное место, которое подлежит пайке припоем ПОС-30 или ПОС-40.

|

|

|

Перетертая поверхность трубки или переломанный топливопровод восстанавливают с помощью соединительной муфты 1 (рис. 164). Муфту изготовляют из медной трубки. Концы ее зачищают и профлюсовывают водным раствором хлористого цинка. Муфту / надевают на концы переломанного топливопровода 2 и пропаивают легкоплавким припоем 3. После пайки соединение проверяют на герметичность.

Изношенные концы топливопроводов отрезают и при помощи специального приспособления с зажимными щеками 3 (рис. 165) развальцовывают концы топливопроводов 5. Перед развальцовкой концы топливопроводов отжигают, для чего их сначала нагревают, а затем быстро помещают в воду. Отожженную трубку вставляют в отверстие зажимных щек 3 и поворотом винта 2 выполняют развальцовку.

Топливный насос может иметь следующие дефекты: износ клапанов; прорыв мембраны; уменьшение упругости рабочей пружины или ее излом; износ отверстий под ось рычага ручной подкачки; срыв резьбы под винты и коробление плоскости корпуса насоса (плоскость прилегания головки и корпуса насоса); износ поверхности рычага привода в месте соприкосновения его с эксцентриком на кулачковом валу двигателя; трещины и изломы корпуса.

|

|

|

Порванные мембраны, пружины, потерявшие упругость, изношенные клапаны заменяют новыми или исправными. Изношенные седла клапанов подвергают механической обработке до выведения следов износа, затем притирают специаль-

228

Двигатель и его системы

ным притиром. Клапаны притирают на плите. Упругость пружин мембраны проверяют на специальном приборе. В свободном состоянии длина пружины должна быть вполне определенной, а под установленной нагрузкой — соответствующей длины. Например, для насоса Б-9В длина пружины мембраны должна быть 50 мм в свободном состоянии и 28,5 мм под нагрузкой 50 ... 62 Н. Длина пружины клапана топливного насоса составляет 10 ... 12 мм в свободном состоянии и 5,5 мм под нагрузкой 0,33 ... 0,37 Н.

Собранный насос испытывают на специальном стенде (например, на стенде мод. НИИАТ-577Б). На стенде проверяют: отсутствие подтеканий; значение и стабильность развиваемого давления; подачу за определенное число ходов рычага. Для большинства топливных насосов максимальное давление должно быть 22 ...30 кПа, падение давления за 30 с не ниже 10 кПа и подача не менее 50 см3 за 10 ходов рычага (не менее 85 см'' для топливных насосов Б-9Г и Б-9Б).

|

|

|

Карбюраторы имеют следующие основные дефекты: потерю герметичности поплавка; износ проходных сечений жиклеров, иглы главного жиклера, запорного игольчатого клапана, осей, гладких и резьбовых отверстий; потерю упругости пластин диффузора.

Перед разборкой карбюратор чистят снаружи волосяной щеткой, выдержав предварительно в ванне с керосином 25 ... 30 мин.

Карбюраторы могут иметь непринципиальные конструктивные различия, не влияющие на общую последовательность разборки. Их следует разбирать с помощью специальных приспособлений.

Не следует разбирать без необходимости смесительную камеру, а малые диффузоры не допускается выпрессовывать из корпуса карбюратора.

Если ось дроссельных заслонок качается в бобышках, плотность прилегания заслонок к стенкам камеры неудовлетворительная, осевой зазор заслонки в открытом состоянии превышает 0,5 мм, то смесительную камеру необходимо разобрать.

После разборки металлические детали промывают в ваннах керосином или неэтилированным бензином и просушивают на воздухе. Жиклеры и клапаны при необходимости промывают в ацетоне или растворителе, а затем продувают сжатым воздухом. Все детали должны быть чистыми без смолистых отложений. После дефектовки некоторые детали карбюратора ремонтируют. Игольчатый клапан шлифуют или протачивают до выведения следов износа. Гнездо под клапан фрезеруют и клапан притирают по гнезду средней пастой ГОИ или НЗТА номер М10. Герметичность клапана проверяют в специальном приспособлении.

Негерметичность поплавка устраняют пайкой легкоплавким припоем. Пластмассовые поплавки проверяют так же, как латунные. Негерметичность в таких поплавках устраняют клеем БФ-2 или цапонлаком.

Жиклеры, пропускная способность которых больше допустимой, обычно заменяют новыми или исправными. В исключительных случаях изношенные отверстия восстанавливают. Для этого их полностью запаивают легкоплавким припоем, сверлят отверстия номинального размера на старом месте и проверяют пропускную способность, как описано выше.

Диффузор переменного сечения контролируют специально изготовленными шаблонами по типу предельных калибров. Если размеры диффузора превышают допустимые, то диффузор ремонтируют. Изношенные отверстия осей в корпусах дроссельной и воздушной заслонок рассверливают под оси увеличенного ремонтного размера.

Корпус карбюратора с изношенными резьбовыми отверстиями или с трещинами и обломами в любом месте бракуют. Коробление привалочных поверхностей

Дата добавления: 2019-01-14; просмотров: 299; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!