ЭЛЕМЕНТЫ ОХЛАЖДАЮЩЕЙ И СМАЗОЧНОЙ СИСТЕМ

Охлаждающая система

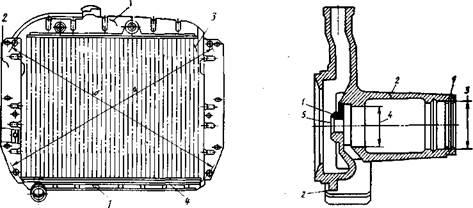

Радиаторы имеют следующие основные дефекты (рис. 157): пробоины; вмятины или трещины / на бачках; обломы или трещины 2 на пластинах каркаса; нарушение герметичности в местах пайки 4; повреждения 3 охлаждающих пластин или трубок; отложение накипи.

Накипь и загрязнения удаляют в установках, обеспечивающих подогрев раствора до 60 ... 80 °С, его циркуляцию и последующую промывку радиатора водой. В качестве моющего средства используют 5 ... 10 %-ный раствор соляной кислоты с добавкой 3 ... 4 г уротропина на 1 л раствора для предохранения металла от коррозии.

Герметичность радиатора проверяют сжатым воздухом Давлением 0,15 МПа для радиаторов системы охлаждения двигателя и 0,4 МПа для масляных радиаторов. Отверстия закрывают резиновыми пробками, через одну из которых по шлангу подают воздух от воздушного насоса. Радиатор погружают в ванну с водой. Выходящие пузырьки воздуха с поверхности радиатора укажут на место расположения дефекта.

|

|

| Ряс. 157. Основные повреждения радиатора а в- Рис. 158. Основные дефекты корпуса подшипни- томобиля ЗИЛ-431410 ков водяного насоса двигателя автомобиля ЗИЛ-431410 |

Бачки с вмятинами рихтуют деревянным молотком на деревянной болванке. Имеющиеся трещины запаивают. На места пробоин накладывают дополнительную ремонтную деталь из листовой латуни с последующей ее припайкой. Повреждения пластин каркаса устраняют ацетиленокислородной сваркой. Помятые пластины радиатора правят при помощи гребенки. Поврежденные трубки запаивают. При повреждении более 10 % трубок от общего их числа в радиаторе трубки заменяют новыми. В трубки для нагрева при отпайке вводят стальные стержни, имеющие форму трубок. Затем стержни удаляют вместе с трубками с помощью плоскогубцев. На их место устанавливают новые или запаянные трубки, концы которых развальцовывают и припаивают к опорным пластинам сердцевины. После припайки бачков и установки радиатора в каркас его проверяют на перекос, измеряя размеры а и б по двум диагоналям (см. рис. 157). Отремонтированный радиатор обязательно проверяют на герметичность.

|

|

|

ЭЛЕМЕНТЫ ОХЛАЖДАЮЩЕЙ И СМАЗОЧНОЙ СИСТЕМ

221

|

|

Рис. 159. Основные дефекты валика водяного насоса двигателя автомобиля ЗИЛ-431410

Г

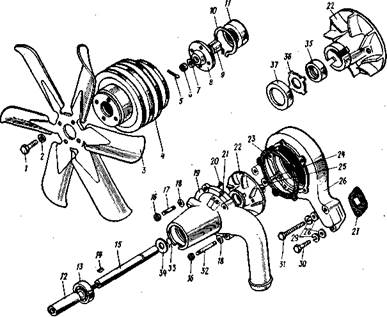

Восстановление корпуса подшипников водяного насоса проводят после обнаружения дефектов. Основными дефектами корпуса являются (рис. 158): обломы / и трещины 2; износ отверстий под задний 3 и передний 4 подшипники и торца 5 под упорную шайбу.

Трещины и обломы на корпусе заваривают ацетиленокислородной сваркой или заделывают эпоксидными составами. В качестве присадочного материала при сварке используют латунные прутки. При значительных обломах или износе торца гнезда под задний подшипник его восстанавливают постановкой дополнительной ремонтной детали. Для этого корпус подшипника устанавливают в приспособлении на шпиндель токарного станка, отрезают дефектную часть, растачивают отверстие в корпусе и запрессовывают в него ремонтную втулку. Затем ее приваривают и отверстие под подшипник растачивают под размер наружной обоймы подшипника в соответствии с рабочим чертежом.

|

|

|

Износ отверстий под передний и задний подшипники, а также торца под упорную шайбу крыльчатки устраняют постановкой дополнительной ремонтной детали или наращиванием слоя синтетического материала с последующей расточкой под размер наружной обоймы подшипника по чертежу.

Восстановление валиков водяных насосов — это устранение погнутости 1, износа шеек 2 и 3 под подшипник, под крыльчатку и паза 4 (рис. 159).

|

|

| Рнс. 160. Детали водяного насоса двигателя автомобиля ЗИЛ-431410 |

Износы поверхности валика под подшипник и шейки под крыльчатку устраняют хромированием или железнением с последующим шлифованием на бесцент-рово-шлифовальном станке до требуемого размера по рабочему чертежу. При из-

|

|

|

222

ДВИГАТЕЛЬ И ЕГО СИСТЕМЫ

носе паза под шпонку его заваривают и фрезеруют новый паз при некотором угловом смещении вала относительно собственной оси.

Сборку водяного насоса рассмотрим на примере насоса двигателя автомобиля ЗИЛ-431410. При помощи оправки на вал 15 (рис. 160) водяного насоса напрессовывают подшипники 11 и 13, предварительно вставив между ними распорную втулку 12. Затем устанавливают на вал водосбрасыватель 34, который закрепляют замочным кольцом 33. Вставив в гнездо крыльчатки 22 резиновую манжету 35 и текстолитовую шайбу 36, закрепляют их обоймой 37, которую напрессовывают. Предварительно ввертывают масленку 21 и контрольную пробку 20, закладывают соответствующий смазочный материал в посадочные места. Под прессом напрессовывают вал 15 в сборе с подшипниками в корпус 19. Затем в паз корпуса 19 вставляют замочное кольцо 10 переднего подшипника 11, устанавливают на валу 15 шпонку 14, надевают конусную разрезную втулку 9 и закрепляют ее на валу гайкой 6 с плоской шайбой 7, гайку стопорят шплинтом 5. Момент затяжки гайки должен составлять 55 ... 70 Н-м.

Крыльчатку 22 напрессовывают на вал 15 и закрепляют болтом 24 с упорной шайбой 25. На шпильки 17 и 32 корпуса подшипников надевают корпус 26 насоса. Предварительно устанавливают между ними прокладку 23. Шпильки закрепляют гайками 16 с шайбами 18. На ступицу 8 водяного насоса устанавливают шкив 4, вентилятор 3 и закрепляют их болтами 1 с пружинными шайбами 2.

|

|

|

Крепят водяной насос в сборе на двигатель болтами 30 и 31 через шайбы 28 и 29. Между корпусом насоса 26 и блоком цилиндров двигателя помещают уплотни-тельную прокладку 27.

Смазочная система

Восстановление деталей смазочного насоса осуществляют механической обработкой и сваркой. Основными дефектами деталей насоса являются: трещины и обломы; износ рабочих поверхностей крышек насоса, зубчатых колес, гнезд под них, шеек ведущего вала насоса; повреждения резьбы в отверстиях.

Трещины и обломы заваривают и подвергают механической обработке. Аце-тиленокислородную сварку под флюсом выполняют нейтральным пламенем с нагревом детали, чугунно-медными присадочными прутками. После сварки корпус медленно охлаждают в термическом шкафу.

Изношенную поверхность крышки шлифуют на плоскошлифовальном станке. Изношенное зубчатое колесо следует заменить новым.

Гнезда под зубчатые колеса в корпусе насоса восстанавливают обработкой в специальном приспособлении на токарном станке. Вначале обрабатывают внутреннюю поверхность на глубину не более 2 мм, а затем подрезают торцовую поверхность, обеспечивая заданную по техническим условиям глубину гнезда. Контролируют обработку индикаторным приспособлением.

Шейки ведущего вала шлифуют под ремонтный размер втулок или хромируют с последующим шлифованием до требуемого размера по рабочему чертежу. Изношенные отверстия разворачивают под ремонтный размер или восстанавливают запрессовкой втулок. После запрессовки внутренний диаметр втулок обрабатывают разверткой в соответствии с размером по рабочему чертежу.

Отверстия с поврежденной резьбой восстанавливают нарезанием резьбы ремонтного размера или заваркой с последующим нарезанием резьбы.

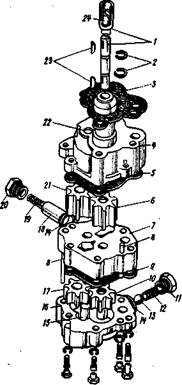

Сборку и испытания смазочного насоса рассмотрим на примере насоса двигателя автомобиля ЗИЛ-431410. Сборку насоса (рис. 16.1) начинают с предваритель-

ЭЛЕМЕНТЫ ОХЛЛЖДАЮЩЕЙ И С1А\ЗОЧИОЙ СИСТЕМ

№

|

|

Рис. 161. Детали смазочного насоса двигателя автомобиля ЗИЛ-4Э1410

ной сборки корпуса верхней секции, крышки, корпуса 16 нижней секции и вала У. Корпус 4 верхней секции устанавливают в зажимное приспособление. В отверстие в корпусе запрессовывают ось 22 зубчатого колеса 21 верхней секции. Ось в отверстие корпуса запрессовывают легкими ударами медного молотка, а в гнездо корпуса насоса — под прессом. При запрессовке оси используют направляющую втулку.

Аналогично устанавливают ось 15 зубчатого колеса 17 в корпус 16 нижней секции. Затем в отверстие корпуса под перепускной клапан вставляют шарик УЗ, пружину 12, ставят прокладку 14 и заворачивают пробку УУ перепускного клапана.

При под сборке крышки насоса в отверстие редукционного клапана вставляют плунжер 18, пружину 19 и завертывают пробку 20 с прокладкой 14.

При сборке вала У насоса в его паз вставляют сегментную шпонку 23. Затем напрессовывают зубчатое колесо 6 верхней секции так, чтобы можно было надеть стопорное кольцо 2. После установки стопорного кольца зубчатое колесо запрессовывают до упора в кольцо и на валик надевают крышку 7 насоса, второе стопорное кольцо 2, устанавливают шпонку и напрессовывают зубчатое колесо 10 нижней секции до упора в кольцо.

При общей сборке смазочного насоса из узлов на торцы корпуса верхней секции устанавливают прокладки 3 и 5, на ось надевают зубчатое колесо 21 верхней секции и в корпус вставляют вал насоса в сборе с зубчатыми колесами и крышкой. После установки вала вставляют центрирующие штифты 8, накладывают прокладку 9 и на центрирующие штифты надевают корпус нижней секции, предварительно установив зубчатое колесо 17. Затем, надев на болты крепления крышки шайбы, ввертывают болты в отверстия смазочного насоса. На вал привода смазочного насоса напрессовывают центрирующую втулку 24. При сборке насоса двигателя автомобиля ЗИЛ-431410 особое внимание обращают на следующие зазоры: между зубьями пары и стенками гнезда корпуса (0,050 ... 0,087 мм); между зубьями пары (0,14 ...0,30 мм); между торцами зубьев пары и крышкой (0,120 ... 0,205 мм); между торцами зубчатой пары и корпусом нижней секции (0,135 ... 0,188 мм). Вал смазочного насоса, установленный в его корпусе, после затяжки болтов должен легко вращаться от руки.

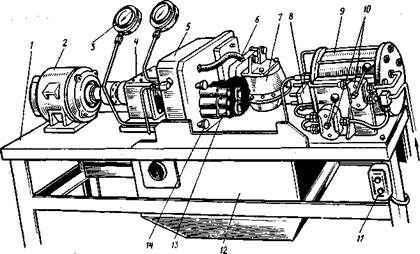

После ремонта смазочный насос испытывают на стенде (рис. 162) на развиваемое давление. Ведущий вал насоса УЗ вставляют в отверстие смазочного распределителя 5 так, чтобы он вошел в зацепление с приводным штырем редуктора 4. При этом отверстия для подвода и нагнетания смазочного материала насосом совмещают с соответствующими отверстиями смазочного распределителя. При вклю-

ДВИГАТЕЛЬ И ЕГО СИСТЕМЫ

чении пневмоцилиндра 9 воздухораспределительным краном 10 шток цилиндра выдвигается и прижимами 8 прижимает насос 13 с торца к смазочному распределителю. При включении пневмокамеры 7 ее шток прижимает штуцер 6 к отверстию смазочного насоса, через которое смазочный материал нагнетается к масляному радиатору.

Нажав на кнопку пуска 11, включают смазочный насос через электродвигатель 2 и редуктор 4, установленные на раме / стенда. Давление смазочного материала, развиваемое насосом, контролируют манометрами 3. Переключая рукоятку 14, проверяют момент открытия редукционного и перепускного клапанов насоса. В резервуар 12 стенда заливают смазочный материал.

При испытаниях смазочного насоса двигателя автомобиля ЗИЛ-431410 на вазелиновом смазочном материале марки Т при частоте вращения валика 400 мин-1 и температуре смазочного материала 18 ...20 °С давление смазочного материала для верхней секции не должно превышать 24 МПа, для нижней — бМПа. Редукционный клапан верхней секции должен открываться при давлении 27,5 ... 30 МПа, а перепускной клапан нижней секции — при давлении 12... 15 МПа.

Установку смазочного насоса в сборе на двигатель осуществляют по центрирующей втулке 24 (см. рис. 161), установленной на валу 1, предварительно поставив уплотнительную прокладку 3. Крепят смазочный насос болтами с пружинными шайбами.

Восстановление деталей смазочных фильтров и трубопроводов осуществляют после разборки смазочных фильтров, промывки деталей и обдувки сжатым воздухом.

| Рис. 162. Стенд для испытания смазочного насоса двигателя автомобиля ЗИЛ-431410 |

Трещины и обломы корпуса смазочного фильтра устраняют сваркой с последующей механической обработкой мест сварки. Поврежденную резьбу в отверстиях восстанавливают нарезанием резьбы ремонтного размера, заваркой с последующим нарезанием резьбы по рабочему чертежу детали или постановкой резьбовых спиральных вставок. Риски на отражательном щитке 25 (см. рис. 29) фильтра зачищают. Остальные изношенные детали смазочного фильтра заменяют новыми.

Дата добавления: 2019-01-14; просмотров: 588; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!