Основные дефекты гильзы цилиндров автомобиля ЗИЛ -431410

ЦИЛИНДРОПОРШНЕВЛЯ ГРУППА

213

а ) I )

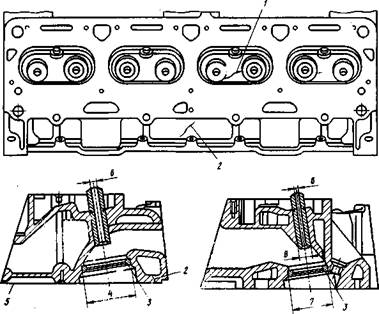

Рис . 148. Приспособление для растачивания н хонингования гильзы цилиндров двигателя авто мобиля ЗИЛ -431410

1 и 6. Гильзу 3 вставляют во втулку 4 и закрепляют зажимным устройством 2 и 7.

После растачивания рабочую поверхность гильзы хонингуют с использованием приспособления (рис. 148, б). На корпусе 5 закреплены втулки 4 и 9 и выталкивающее устройство //. Гильзу 10 устанавливают в отверстие втулки 9 до упора в установочное кольцо 12 и закрепляют болтом 8. Выталкивающее устройство позволяет быстро удалять гильзу 10 из втулки 9 после ее хонингования.

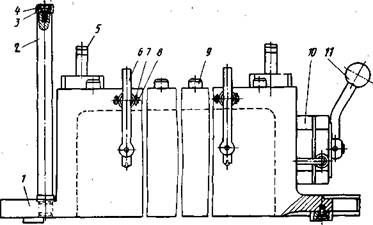

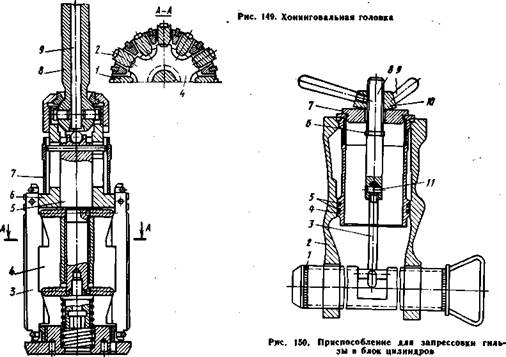

Для хонингования гильз цилиндров применяют хонинговальную головку (рис. 149), состоящую из корпуса 4 с пазами, в которых расположены башмаки 3 с брусками. В корпусе установлено шесть брусков 2 предварительного хонингования и шесть брусков / окончательного хонингования. Бруски разжимаются валиком 5, на котором установлены две фасонные шайбы с шестью пазами. Корпус головки соединен штангой 8 с пневмоприводом. Привод обеспечивает постоянное давление брусков на стенки цилиндра по мере изменения диаметра гильзы. Усилие от пневмопривода к разжимному валику 5 передается через шток 9. При предварительном хонинговании валик 5, перемещаясь под действием пневмопривода вниз, разжимает только бруски 2. Башмаки брусков окончательного хонингования в это время попадают в пазы фасонных шайб. Для переключения головки на окончательное хонингование останавливают вращение шпинделя, отключают пневморазжим, валик 5 под действием пружины поднимается. Затем муфтой 7 валик 5 поворачивают во втулке 6 с фиксацией в следующих пазах, смещенных на 30°. При включении пневморазжима разжимаются только бруски окончательного хонингования, а башмаки брусков предварительного хонингования оказываются в пазах фасонных шайб головки.

|

|

|

Для получения правильной геометрической формы цилиндра в процессе хонингования необходимо установить определенную длину хода головки. Перемещение головки должно быть таким, чтобы абразивные бруски выходили за торец цилиндра не более 0,2 ... 0,4 их длины. При большем ходе головки образуется вогнутость рабочей поверхности гильзы, а при меньшем — бочкообразность. Хонингование выполняют при непрерывной и обильной подаче смазочно-охлаждаю-щей жидкости в зону обработки. Для этого применяют керосин или смесь кероси-

214

ДВИГАТЕЛЬ И ЕГО СИСТЕМЫ

на с веретенным маслом. Предварительное хонингование выполняют брусками синтетических алмазов, а окончательное — брусками на эластичной основе. Обработку ведут с частотой вращения головки 280 мин-1 и скоростью возвратно-поступательного движения 90 двойных ходов в минуту. Припуск на предварительное хонингование принимают не более 0,08 мм, а на окончательное 0,04 мм.

|

|

|

Рабочую поверхность гильзы цилиндров можно упрочнить путем вибрационного обкатывания шариковой раскаткой. Процесс осуществляют после растачивания или одновременно за один проход растачивают отверстие цилиндра резцом и раскатывают шариком головки при частоте вращения 450 мин^1, подаче на один оборот 0,08 мм, глубине резания 0,25 мм, силе от давления на шарик 200 Н.

Независимо от способа окончательной обработки гильз цилиндров их внутренний диаметр должен иметь один и тот же ремонтный размер.

Посадочные пояски гильз цилиндров при значительном износе и деформации восстанавливают железнением с последующей обработкой шлифованием под размер рабочего чертежа.

Восстановление поршней и поршневых пальцев осуществляют после их осмотра и отбраковки. Основными дефектами поршня являются износы канавок для поршневых колец и отверстий в бобышках, трещины и царапины на стенках, износ цилиндрической поверхности.

Изношенные отверстия в бобышках поршня развертывают под увеличенный ремонтный размер поршневого пальца. При наличии других дефектов поршни бракуют. Поршневой палец изнашивается по диаметру на всей длине. Пальцы восстанавливают хромированием или раздачей с последующим шлифованием под размер по рабочему чертежу.

|

|

|

ЦИЛННДРОПОРШНЕВАЯ ГРУППА

215

Рис. 151. Схема стеида для сборки поршней Рис. 152. Подбор поршневых колец:

с шатунами а — по цилиндру; б — по поршню

Сборку блока цилиндров проводят после его тщательной промывки. В каналы для масла ввертывают пробки, предварительно намазанные суриком, устанавливают краники системы охлаждения.

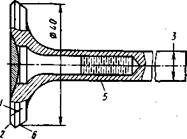

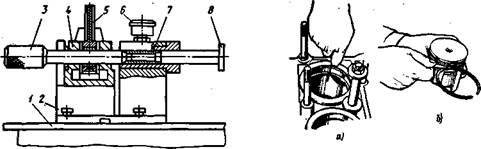

Гильзы в блок цилиндров запрессовывают с помощью приспособления (рис. 150). В отверстие оправки 7 вставлен шток с гайкой 10. Шток 8 соединен с захватом 3 штифтом //. Перемещение штока 8 при запрессовке гильзы ограничивает упорное кольцо 6. Скалка / имеет напротив каждого цилиндра паз с валиком для установки крюка захвата 3.

На гильзу надевают резиновые уплотнительные кольца 5, предварительно смазанные жидким мылом так, чтобы они не сильно растягивались и не скручивались в канавке. Направив гильзу 4 в отверстие блока 2, устанавливают скалку / приспособления в опоры коренных подшипников. Затем в гильзу вставляют шток 8 в сборе с оправкой 7, гайкой 10 и захватом 3. Крюк захвата цепляют за стержень оправки и, вращая гайку 10 за рукоятку 9, запрессовывают гильзу в отверстие блока цилиндров. При установке и напрессовке гильзы следят, чтобы не срезались выступающие части уплотнительных колец о кромки отверстия блока цилиндров.

|

|

|

Сборку цилиндропоршневой группы осуществляют методом групповой взаимозаменяемости. Гильзы цилиндров сортируют на размерные группы и маркируют. Поршни сортируют по размерам и массе. При комплектовании подбирают гильзы и поршни одной размерной группы. Подгонку поршней по массе осуществляют снятием металла с внутренней поверхности нижней части юбки поршня.

Сначала подбирают поршневые пальцы в соответствии с размерными группами отверстий в бобышках поршней, а затем по поршневым пальцам — комплект шатунов одной группы по массе и соответствующей размерной группы по диаметру отверстия во втулке верхней головки.

При сборке поршня с шатуном на приспособление 2 (рис. 151), закрепленное на плите /, укладывают поршень 4, шатун 5 и поршневой палец 7. Отверстия шатуна и бобышек поршня центрируют технологическим пальцем 3. Смазанный материал заливают в емкость 6 пресса и штоком 8 запрессовывают поршневой палец.

Поршень в сборе с шатуном без поршневых колец проверяют на перпендикулярность образующей цилиндрической поверхности поршня к оси отверстия нижней головки шатуна. После проверки устанавливают стопорные кольца поршневых пальцев в канавки бобышек и надевают поршневые кольца.

Поршневые кольца подбирают по размерам гильз и поршневых канавок. При подборе кольцо устанавливают в гильзу (рис. 152, о), щупом проверяют зазор в

216

ДВИГАТЕЛЬ И ЕГО СИСТЕМЫ

замке и плотность прилегания к поверхности гильзы. Для компрессионных колец зазор должен быть 0,3 ... 0,5 мм, а для маслосъемных 0,15 ... 0,45 мм. Если зазор мал, то поверхность одного торца замка припиливают так, чтобы плоскости стыков колец были параллельны. При увеличенном зазоре кольца бракуют и заменяют новыми.

Кольцо должно перемещаться по канавке поршня свободно, без заеданий. Зазор между канавкой и кольцом измеряют щупом (рис. 152, б) по высоте канавки: 0,052 ... 0,082 мм для верхнего кольца и 0,035 ... 0,070 мм для остальных компрессионных колец. Если зазор меньше допустимого, то кольцо шлифуют на плоскошлифовальном станке с одного торца. Подобранные по размерам кольца проверяют на упругость. Для этого поршневое кольцо сжимают в приспособлении до нормального зазора, а весовой механизм приспособления показывает упругость кольца.

Поршни в сборе с шатунами окончательно проверяют по массе. Различие масс самого тяжелого и самого легкого поршней одного комплекта на двигатель не должно превышать 0,5 %.

МЕХАНИЗМ ГАЗОРАСПРЕДЕЛЕНИЯ

Восстановление головок цилиндров проводят после их тщательной проверки. Основными дефектами головок цилиндров (рис. 153) являются: трещины / и 2; коробление поверхности 5 прилегания головок к блоку цилиндров; износ рабочих фасок 3 седел клапанов, гнезд 4 и 7 под седла клапанов, отверстий 8 под направляющие втулки клапанов и отверстий 6 во втулках.

|

|

| Рнс. 153. Основные дефекты головки цилиндров двигателя автомобиля ЗИЛ-431410 |

При наличии пробоин, прогара и трещин на стенках камеры сгорания и разрушения перемычек между гнездами головку бракуют. Трещины другого характе-

МЕХАНИЗМ ГАЗОРАСПРЕДЕЛЕНИЯ

21/

|

|

Рис. 154. Приспособление для

фрезерования головки

ЗИЛ-431410

цилиндров двигателя автомобиля

ра заваривают. Наибольшее применение для сварки головок из алюминиевого сплава нашла аргонодуговая сварка, которая дает более высокое качество шва и не требует применения флюса. Трещины стенок рубашки охлаждения головки цилиндров можно заделывать также эпоксидной смолой.

После устранения негерметичности головки цилиндров проверяют на гидравлическом стенде, принцип действия которого аналогичен работе стенда для испытания на герметичность блоков цилиндров двигателя.

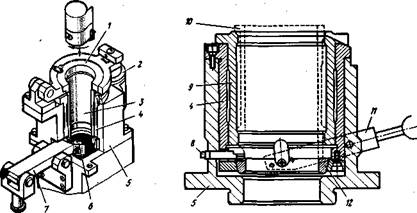

Коробление поверхности прилегания головки к блоку цилиндров устраняют фрезерованием, используя приспособление (рис. 154). В корпусе / закреплены два пневматических гидроцилиндра, соединенные с прихватами 6 через ось 8 шплинтом 7. В верхней части корпуса закреплены упоры 5 и опоры 9, предназначенные для установки головки цилиндров двигателя в определенном положении. В нижней части корпуса / закреплена стойка 2. Установ 3, предназначенный для установки фрезы, прикреплен к стойке 2 винтом 4.

Головку цилиндров кладут на опоры 9, шпильки которых проходят в отверстие корпуса / приспособления. При повороте рукоятки // трехходового распределительного крана 10 в пневматические гидроцилиндры поступает сжатый воздух, который перемещает штоки поршней, соединенные с прихватами 6. При повороте прихваты 6 прижимают головку цилиндров к упорам 5 и опорам 9. Для установки фрезы в определенном положении используют щуп, который размещают между установом 3 и фрезой. Плоскость разъема головки цилиндров фрезеруют до устранения следов износа. Размер толщины головки цилиндров определяют припуском на фрезерование, который ограничен допустимым объемом камеры сгорания. Прямолинейность поверхности головки после фрезерования проверяют на контрольной плите с помощью плоского щупа, который не должен проходить между плоскостью разъема головки цилиндров и плитой.

Втулки клапанов с изношенными отверстиями заменяют новыми. Отверстия запрессованных новых втулок развертывают до ремонтного размера или размера по рабочему чертежу

218

ДВИГАТЕЛЬ И ЕГО СИСТЕМЫ

После выпрессовывания направляющих втулок клапанов проверяют диаметры отверстий под втулки. При износе отверстий в направляющих втулках больше допустимого отверстия развертывают до ремонтного размера.

Рабочие фаски седел клапанов шлифуют при износе сверхдопустимого размера, наличии рисок или раковин. Для обеспечения концентричности седла и направляющей втулки клапана в головке цилиндров при шлифовании седла инструмент должен быть сцентрирован по окончательно обработанному диаметру направляющей втулки.

При ослаблении посадки седла клапана в гнезде, а также при износе, превышающем предельный, седла выпрессовывают, а отверстие растачивают под седло ремонтного размера. При растачивании резцовую оправку базируют по отверстию в направляющей втулке клапана. Для запрессовки седел клапанов алюминиевую головку цилиндров рекомендуется нагреть до 180 °С, а седла клапанов охладить в жидком азоте до —196 °С. Перед запрессовкой седла клапанов центрируют по пальцу, установленному в отверстии направляющей втулки клапанов. Запрессовку осуществляют на прессе до упора седла в торец отверстия головки цилиндров. После замены седел клапанов их рабочие фаски шлифуют.

Восстановление распределительных валов заключается в восстановлении фасок, опорных шеек, кулачков и др. Основными дефектами распределительных валов (рис. 155) являются: изгиб и износ / опорных шеек, шейки 3 под распределительную шестерню, кулачков 4, эксцентрика 2, шпоночного паза и резьбы.

После восстановления центровых фасок проверяют изгиб вала. Если он больше предельного, то вал правят на прессе. Изношенные опорные шейки шлифуют и полируют под ремонтный размер. Изношенную шейку под распределительную шестерню восстанавливают хромированием или железнением с последующим шлифованием по размеру на рабочем чертеже. Изношенные кулачки шлифуют на ко-пировально-шлифовальных станках и полируют.

Изношенный эксцентрик восстанавливают шлифованием, смещая его ось по отношению к оси шпинделя шлифовального станка на эксцентриситет. Изношенную шпоночную канавку заваривают постоянным током обратной полярности. Затем фрезеруют новую канавку.

При износе резьбы более двух ниток ее исправляют электроимпульсной наплавкой, предварительно срезав поврежденную резьбу. После наплавки проверяют биение промежуточных опорных шеек и при необходимости вал правят. Затем подрезают торец вала до основного металла, обтачивают наплавленную поверхность под необходимый диаметр, снимают фаски и нарезают новую резьбу.

Восстановление клапанов проводят после обнаружения дефектов. Основными дефектами клапанов (рис. 156) являются: трещины / и выкрашивание 2 наплавленного слоя; износ 3 и изгиб 5 стержня клапана; износ торца 4 стержня и рабочей фаски 6.

При наличии трещин, коробления, выкрашивания наплавленного слоя клапан бракуют. Изгиб стержня устраняют правкой на плите, износ — шлифованием на бесцентрово-шлифовальном станке до ремонтного размера. При повторном восстановлении стержни хромируют или железнят с последующим шлифованием под размер рабочего чертежа.

Изношенный торец стержня клапана шлифуют до устранения следов износа. При шлифовании торца клапана следует помнить, что размер от торца стержня до кромки канавки под сухарь не должен быть меньше допустимого. Изношенную рабочую фаску клапана шлифуют до устранения следов износа. После шлифования фаски высота цилиндрической части головки клапана должна быть не меньше

МЕХАНИЗМ ГАЗОРАСПРЕДЕЛЕНИЯ

219

|

| 3 / |

л-л

л-л

- А

А

Рис. 155. Основные дефекты распределительного вала двигателя автомобиля ЗИЛ-431410

Рнс. 156. Основные дефекты выпускного клапа на двигателя автомобиля ЗИЛ-431410

заданного ремонтного размера. При высоте головки клапана и размере его фаски менее допустимых значений клапан бракуют.

Сборке головки цилиндров предшествует продувка отверстия во втулках и седлах клапанов сжатым воздухом. Стержни клапанов и направляющие втулки головки цилиндров перед установкой смазывают маслом. В головку цилиндров вставляют клапаны, подбирая их стержни по отверстиям направляющих втулок. Клапаны должны плавно вращаться и перемещаться в направляющих втулках.

Для герметичности клапана сопряжение седло — рабочая фаска клапана притирают на станке или вручную. При притирке клапанов двигателя автомобиля ЗИЛ-431410 применяют пасту. Состав пасты следующий: 15 % микропорошка белого электрокорунда М20 или М12; 15 % карбида бора; 70 % дизельного масла ДЛ-11.

Качество притирки клапанов контролируют на стенде. Уплотняют отверстия головки цилиндров в сборе с притертыми клапанами под впускной и выпускной трубопроводы резиновыми прокладками. После установки и зажима проверяемой головки цилиндров на стенде во внутреннюю полость головки подают сжатый воздух давлением 0,03 МПа, а головки клапанов сверху смазывают раствором водно-мыльной эмульсии. Воздух из-под рабочей фаски клапана не должен выходить.

Притертые детали клапанного механизма промывают и сушат. На втулки впускных клапанов надевают шайбы клапанных пружин плоской поверхностью к головке цилиндров, а на втулки выпускных клапанов — механизм вращения клапана. Затем на впускные клапаны надевают резиновые манжеты. При установке пружин на клапаны витки с меньшим шагом располагают ближе к головке цилиндров. Надевают на стержни клапанов тарелки клапанных пружин, сжимают пружины. Смазав солидолом сухарики, их устанавливают в канавки стержней клапанов и снимают усилие сжатия пружин. При выполнении этой операции необходимо следить, чтобы сухарики клапанов вошли в конические отверстия тарелок клапанных пружин. Затем ввертывают шпильки в отверстия верхней плоскости, плоскости прилегания впускного и выпускного трубопроводов двигателя.

Сборка распределительного вала заключается в следующем. На шейку распределительного вала устанавливают упорный фланец и распорное кольцо, в шпоночную канавку вставляют сегментную шпонку. Затем на шейку вала надевают распределительную шестерню так, чтобы ее шпоночная канавка совпала со шпонкой на валу, и напрессовывают до упора в распорное кольцо. Проверив легкость вращения фланца, на резьбовой конец распределительного вала надевают шайбу и завертывают гайку до упора.

220

ДВИГАТЕЛЬ И ЕГО СИСТЕМЫ

Дата добавления: 2019-01-14; просмотров: 802; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!