Характеристики алмазного порошка при центрировании линз

| Диаметр линзы, мм | 20 | 20- 40 | 40- 100 | свыше 100 |

| Марка алмаза | ACM | ACM | АСК | АСК |

| Фракция алмаза | 28/20 | 40/28 | 50/40 | 63/50 |

Режимы круглого шлифования выбираются исходя из следующих требований. Оптимальное значение скорости  режущей кромки инструмента лежит в пределах от 20 до 30 м/с. В технической характеристике большинства центрировочных станков предусмотрено лишь одно значение скорости

режущей кромки инструмента лежит в пределах от 20 до 30 м/с. В технической характеристике большинства центрировочных станков предусмотрено лишь одно значение скорости  вращения инструмента и указано одно значение диаметра инструмента

вращения инструмента и указано одно значение диаметра инструмента  .Пользуясь формулой

.Пользуясь формулой

, (1.1)

, (1.1)

легко определить каково действительное значение линейной скорости инструмента при использовании данного станка. Как правило, значения, соответствующие технической характеристике станка, обеспечивают нахождение линейной скорости инструмента в указанных выше пределах. Так, например, для станка ЦСМ-50, используемого в практической части настоящей лабораторной работы, скорость вращения инструмента  = 47,3

= 47,3  , а диаметр инструмента

, а диаметр инструмента  = 200 мм = 0,2 м. Подставляя эти значения в формулу 1.1., получим

= 200 мм = 0,2 м. Подставляя эти значения в формулу 1.1., получим  = 3,14 • 0,2 • 47,3 = 29,7 м/с, что близко к верхней границе рекомендуемого диапазона.

= 3,14 • 0,2 • 47,3 = 29,7 м/с, что близко к верхней границе рекомендуемого диапазона.

Оптимальное значение подачи  врезания удовлетворяет равенству:

врезания удовлетворяет равенству:

(1.2 )

(1.2 )

где под  понимается величина радиальной подачи инструмента за один оборот заготовки (именно это значение указано в технической характеристике центрировочных станков),

понимается величина радиальной подачи инструмента за один оборот заготовки (именно это значение указано в технической характеристике центрировочных станков),  -максимальный размер зерна в используемой фракции алмаза, К- коэффициент, который принимается равным 0,095 для порошков с зернистостью до 125/100 включительно, а для более крупных фракций - 0,142. Найдя рекомендуемое значение

-максимальный размер зерна в используемой фракции алмаза, К- коэффициент, который принимается равным 0,095 для порошков с зернистостью до 125/100 включительно, а для более крупных фракций - 0,142. Найдя рекомендуемое значение  по формуле (1.2), выбирают наиболее близкое к нему из набора значений, приведенных в технической характеристике станка.

по формуле (1.2), выбирают наиболее близкое к нему из набора значений, приведенных в технической характеристике станка.

|

|

|

1.4. ТОЧНОСТЬ ЦЕНТРИРОВАНИЯ. ВЫБОР ТИПОРАЗМЕРА ЦЕН-ТРИРОВОЧНОГО ПАТРОНА И СПОСОБА ЦЕНТРИРОВАНИЯ.

На точность центрирования влияют стабильность оси вращения шпинделя, предназначенного для закрепления заготовки, геометрическая точность центрировочного патрона и точность совмещения оптической оси заготовки с осью вращения патрона.

Первый из перечисленных факторов зависит от класса точности центрировочного станка, который необходимо учитывать при выборе оборудования для выполнения операции.

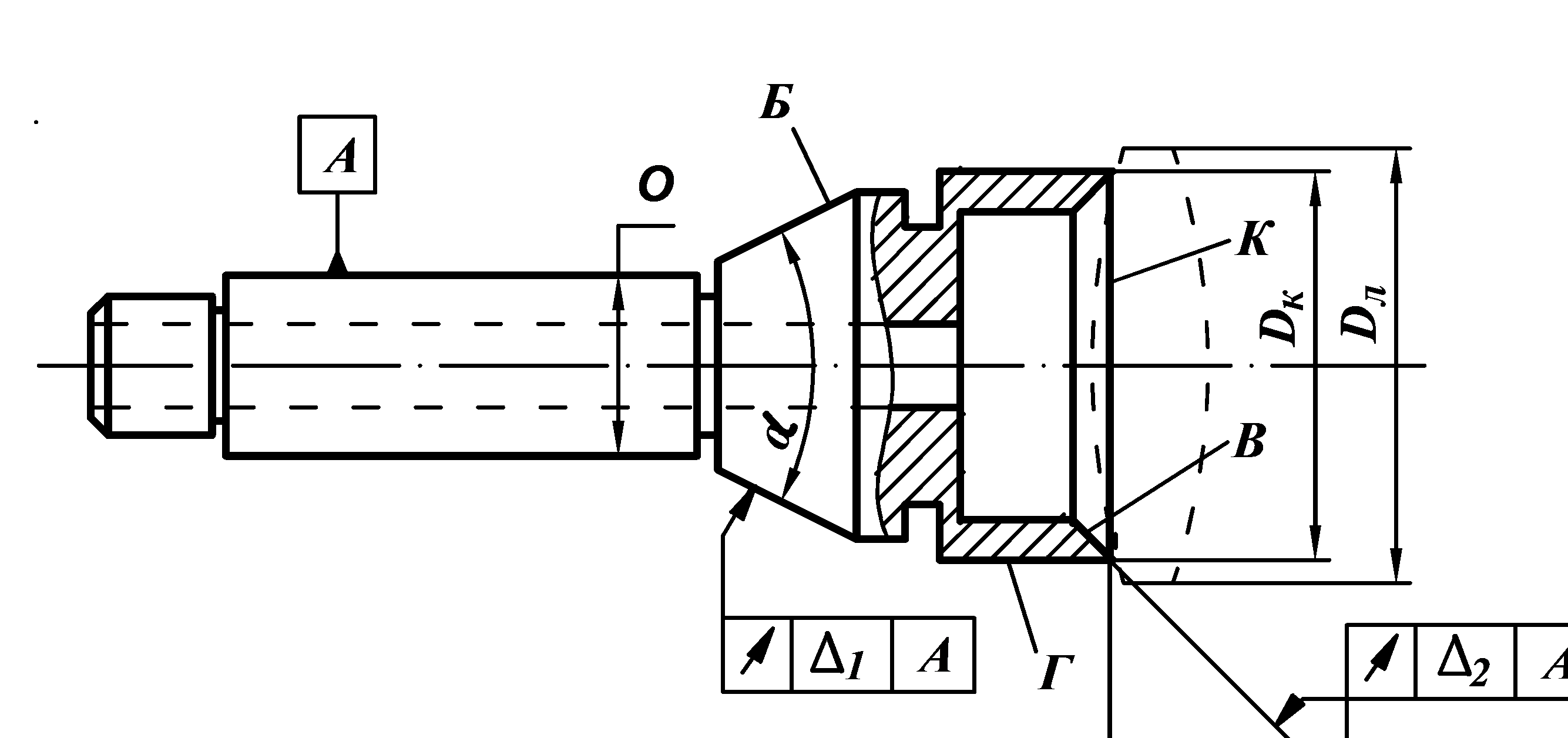

Конструкция центрировочногопатрона (рис.1.6) должна с заданной точностью обеспечивать при закреплении патрона в шпинделе станка выполнение требований, перечисленных на стр. . Для этой цели на патроне с высокой точностью выполняется ряд поверхностей.

|

|

|

КОНСТРУКЦИЯ ЦЕНТРИРОВОЧНОГО ПАТРОНА

Рис. 1.7

Рис. 1.7

Цилиндрическая поверхность Аи конус Бявляются сборочными базами патрона. При его установке на шпиндель эти поверхности приводятся в контакт с соответствующими им по размерам и форме посадочными поверхностями шпинделя. Точность посадки обеспечивается точностью размеров ø,  и допуском

и допуском  на биение поверхности Б относительно базы А.Конус Ви цилиндр Гобразуют посадочную кромку К для установки на патрон заготовки ( показана на рис. 1.6. пунктиром ). Для обеспечения заданной точности центрирования поверхность В и посадочная кромкаКобрабатываются с выдерживанием требований по допустимому биению

на биение поверхности Б относительно базы А.Конус Ви цилиндр Гобразуют посадочную кромку К для установки на патрон заготовки ( показана на рис. 1.6. пунктиром ). Для обеспечения заданной точности центрирования поверхность В и посадочная кромкаКобрабатываются с выдерживанием требований по допустимому биению  относительно базы А. Чем выше требования к точности центрирования линзы, тем жестче должны быть требования к указанным геометрическим параметрам патрона. Конструкция патронов, их размеры и точностные требования к ним установлены стандартом предприятия СТБ-БЛ-349-87.

относительно базы А. Чем выше требования к точности центрирования линзы, тем жестче должны быть требования к указанным геометрическим параметрам патрона. Конструкция патронов, их размеры и точностные требования к ним установлены стандартом предприятия СТБ-БЛ-349-87.

Выбор конкретного типоразмера патрона может быть произведен с помощью указанного стандарта. Для этого прежде всего выбирают тип и исполнение патрона, ориентируясь при этом на его назначение, точностные возможности и особенности применения, указанные в начале каждого из разделов стандарта. Затем, исходя из диаметра  обрабатываемой линзы, среди типоразмеров патронов выбранного типа и исполнения находят такой, который удовлетворяет неравенству:

обрабатываемой линзы, среди типоразмеров патронов выбранного типа и исполнения находят такой, который удовлетворяет неравенству:

|

|

|

,

,

где  - диаметр цилиндрической поверхности Г патрона.

- диаметр цилиндрической поверхности Г патрона.

При этом следует по возможности стремиться еще и к тому, чтобы в выбранном типоразмере патрона диаметр посадочной кромки был больше светового диаметра  обрабатываемой линзы:

обрабатываемой линзы:

<

<  .

.

В таком случае маловероятные, но возможные повреждения оптической поверхности от контакта с посадочной кромкой патрона окажутся за пределами светового отверстия линзы и, следовательно, не приведут к выбраковке последней.

При выборе одного из двух способов совмещения оптической оси заготовки с осью вращения центрировочного патрона необходимо учитывать требуемую точность центрирования. При самоцентрировании заготовки посредством механического зажима линейная погрешность Ссовмещения осей заготовки и патрона зависит от угла  зажатия заготовки (см. табл. 1.2).

зажатия заготовки (см. табл. 1.2).

Таблица 1.2

|

|

|

Дата добавления: 2018-06-27; просмотров: 389; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!