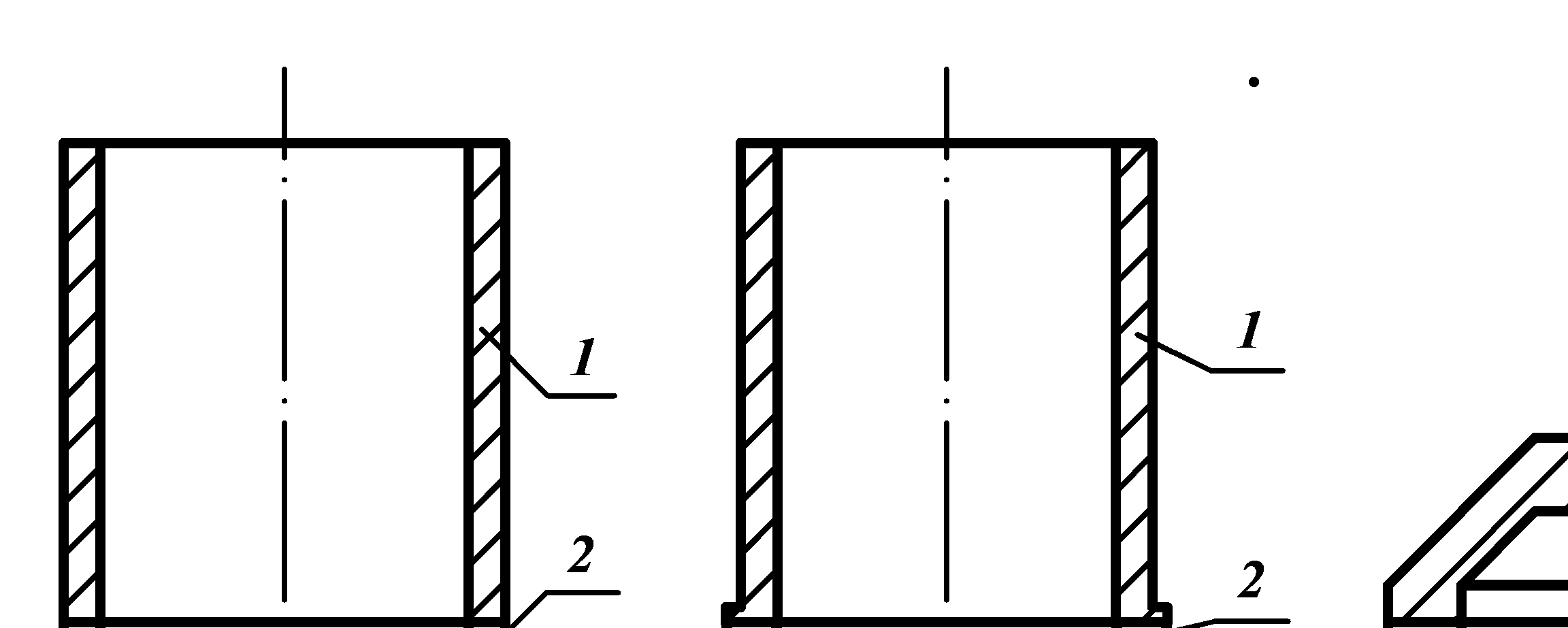

ТИПЫ АЛМАЗНОГО ИНСТРУМЕНТА ДЛЯ СФЕРОШЛИФОВАНИЯ

а - кольцевой круг АК1;б - кольцевой круг 2F2; в - чашечный круг 12А2; 1 - корпус инструмента; 2 - алмазоносный слой.

а - кольцевой круг АК1;б - кольцевой круг 2F2; в - чашечный круг 12А2; 1 - корпус инструмента; 2 - алмазоносный слой.

Рис 1.2

Параметры инструмента выбираются в зависимости от геометрических особенностей заготовки.

Значение диаметра режущей кромки инструмента должно обеспечивать возможность выполнения условия в, для чего его определяют по формуле

D′ин= K3  D3 , ( 1.2 )

D3 , ( 1.2 )

где D3- диаметр заготовки или блока заготовок, K3- коэффициент, значение которого зависит от крутизны обрабатываемой поверхности, равной отношению стрелки Н3кривизны и радиуса R3обрабатываемой поверхности (см. рис. 1.1). Если обрабатывается блок заготовок, то в качестве Н3необходимо принимать высоту блока. При Н3 /R3 = 0принимают K3 = 0,6, при 0 < Н3 /R3 < 0,5K3=0,7и при Н3 / R3 = 0,5...1,0 K3 = 0,8.

После определения рекомендуемого значения D′инпо формуле (1.2)производят окончательный выбор величины Dиниз нормального ряда значений, приведенных в ОСТ 3-6007-85и соответствующих кругам, выпускаемым инструментальной промышленностью.

Только после окончательного выбора Dинпроизводится расчет угла  наклона оси инструмента.

наклона оси инструмента.

Если операция выполняется кольцевым кругом с прямоугольным сечением алмазоносного слоя (круги типов АК1 , 2А2,АЧК1 и 12А2),  вычисляется по формуле (1.1), причемприобработке выпуклой поверхности под Dинпонимается внутренний диаметр алмазоносного слоя, а при обработке вогнутой - внешний.Если обработка ведется алмазным кругом с полукруглым сечением алмазоносного слоя (инструмент типа 2F2), при вычислении

вычисляется по формуле (1.1), причемприобработке выпуклой поверхности под Dинпонимается внутренний диаметр алмазоносного слоя, а при обработке вогнутой - внешний.Если обработка ведется алмазным кругом с полукруглым сечением алмазоносного слоя (инструмент типа 2F2), при вычислении  используют следующую формулу:

используют следующую формулу:

|

|

|

=

=  {(Dин+2r)/[2(R3± r)]}. (1.3)

{(Dин+2r)/[2(R3± r)]}. (1.3)

Здесь подDин понимается внутренний диаметр алмазоносного слоя на инструменте (см. Рис.1.2б); r– радиус скругления рабочей поверхности алмазоносного слоя; знак «+» в знаменателе соответствует обработке выпуклой поверхности, а знак «-» - вогнутой.

Оптимальные значения размера d'зepалмазных зерен и их концентрации К'алм в алмазоносном слое определяются по следующим эмпирическим формулам:

d'зep = 50 + 0,62Dин, (1.4)

К'алм= 22 + 0,31Dин . (1.5)

Здесь значение Dин, необходимо выражать в мм и тогда d'зep будет получено в мкм, а К'алм - в процентах. Так же, как при использовании формулы (1.2), необходимо выбрать из стандарта или справочника наиболее близкие к найденным d'зep и К'алм значение параметров dзepи Калм, реально выпускаемых алмазных инструментов.

1.4. ВЫБОР РЕЖИМОВ ОБРАБОТКИ.

На рассматриваемой операции основными параметрами, определяющими режим обработки, являются:

|

|

|

Vин - линейная окружная скорость инструмента;

- скорость вращения заготовки;

- скорость вращения заготовки;

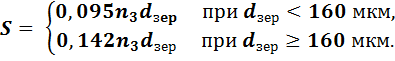

S- скорость подачи врезания.

Рекомендуются следующие значения указанных параметров:

Vин = 20...25м/с,  = 0,16…8сек -1

= 0,16…8сек -1

(1.5)

(1.5)

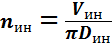

Исходя из этих рекомендаций, должны быть выбраны конкретные значения соответствующих параметров из числа предусмотренных технической характеристикой используемого станка. При этом окружную линейную скорость инструмента следует предварительно пересчитать в скорость вращения  по формуле:

по формуле:

. (1.6)

. (1.6)

1.5. КОНТРОЛЬ ОБРАБОТАННОЙ ПОВЕРХНОСТИ. НАСТРОЙКА СТАНКА НА ПОЛУЧЕНИЕ ЗАДАННОГО РАДИУСА КРИВИЗНЫ ПОВЕРХНОСТИ.

Контроль радиуса кривизны обработанной поверхности производится с помощью индикаторного сферометра (рис 1.3).Он состоит из корпуса 1,имеющего опорную кольцевую кромку известного диаметра  , которая приводится в контакт с контролируемой поверхностью заготовки 2.Вкорпусе 1с помощью стопорного винта 3закреплён индикатор 4часового типа, измерительный щуп 5которого замкнут на вершину контролируемой поверхности.

, которая приводится в контакт с контролируемой поверхностью заготовки 2.Вкорпусе 1с помощью стопорного винта 3закреплён индикатор 4часового типа, измерительный щуп 5которого замкнут на вершину контролируемой поверхности.

Дата добавления: 2018-06-27; просмотров: 386; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!