Зефир как дисперсная система. Процесс пенообразования. Показатели качества изделия.

Технологическая схема производства зефира до участка формования мало чем отличается от технологической схемы производства пастилы. Отличие со- стоит в изменении соотношения отдельных сырьевых компонентов в рецепту- ре, что влияет на структуру и свойства зефирной массы и позволяет формовать ее методом отсадки. Поэтому зефир в отличие от пастилы имеет шарообразную форму, чаще всего в форме полушара. В качестве студнеобразователей при производстве зефира могут приме- няться агар, агароид, сухой пектин. В случае использования сухого пектина его вносят в яблочное пюре с содержанием сухих веществ 10 % и перемешивают в смесителе в течение 2-х часов для набухания агара. Затем готовят зефирную массу аналогично пастильной и смешивают с сахаро-паточным сиропом.

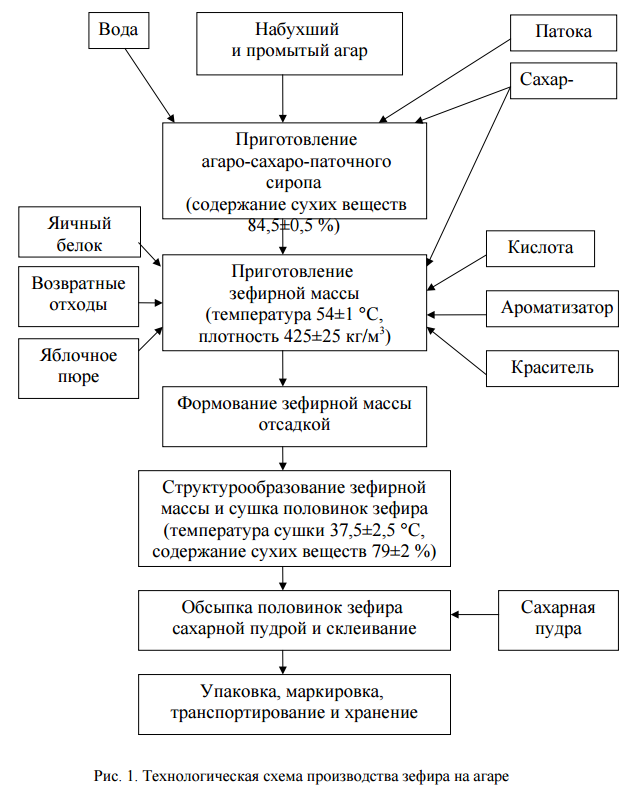

Тех- нологическая схема производства зефира на агаре представлена на рис. 1.

Технология приготовления зефира на агаре имеет следующие особенности в сравнении с технологией приготовления пастилы: - используемое яблочное пюре должно содержать больше сухих веществ и пектина; - в зефирную массу вводят больше белка (для пастилы примерно 25 кг на 1 т, для зефира - 60 кг на 1 т); - сбитая зефирная масса должна содержать больше воздуха, т.е. иметь меньшую плотность, чем пастильная масса (380-420 кг/м3 для зефира, 630-650 кг/м3 для пастилы); - пастильную массу формуют отливкой в пласт с последующей резкой, а зефирную массу методом отсадки, обычно в виде полушара, после выстойки половинки зефира склеивают. Приготовление зефирной массы часто осуществляют непрерывно в агрегатах ШЗД, либо периодическим способом в сбивальных машинах различных марок. Формуют зефирную массу на зефироотсадочных машинах К-33 или А2- ШОЗ, на предприятиях малой мощности - вручную. Процесс структурообразования зефирной массы, отформованной в виде половинок, осуществляется в условиях цеха либо в камерах в течение 3-4 часов при температуре 20-25 °С. Затем зефир подсушивают в течение 4-6 часов при температуре 37,5±2,5 °С и относительной влажности воздуха 55±5 °С.

|

|

|

Шоколад как дисперсная система. Процессы смешивания и вальцевания (измельчения).

Шоколадные массы представляют собой высококонцентрированные дисперсные системы и относятся к суспензиям. Дисперсной фазой в них являются микрокристаллики сахара и твердые частички какао тертого или тертой массы обжаренных ядер орехов, а также твердые частички вводимого дополнительного сырья. Дисперсионной средой служит какао масло. В шоколадных массах, содержащих молочные продукты и продукты переработки орехов, дисперсионная среда представляет собой смесь различных жиров.

|

|

|

Вальцевание шоколадных масс. Важным показателем качества шоколадных масс является дисперсность, характеризующая степень измельчения твердых частиц. Размер твердых частиц в готовом шоколаде не должен превышать 16 мкм, однако в исходных компонентах шоколадных масс он во много раз превышает эту цифру. Поэтому после смешивания основных компонентов дисперсность шоколадных масс будет около 60 %. Для дальнейшего измельчения твердых частиц (в основном кристалликов сахара) полученные после смешивания шоколадные массы обрабатывают на валковых мельницах. Если при смешивании используется сахар песок, то масса вначале измельчается на двухвалковой мельнице. Машина имеет два пустотелых валка диаметром 400 мм, изготовленных из высокопрочной стали. Внутрь валков подается охлаждающая жидкость. Специальное устройство контролирует температуру валков и автоматически поддерживает режим охлаждения. Зазор между валками автоматически регулируется гидравлическим устройством. Валки приводятся в движение от электродвигателя.

Шоколадная масса подается в бункер, дно которого закрыто заслонкой. Заслонка перемещается при помощи гидравлического цилиндра, снабженного штоком. Уровень наполнения бункера автоматически контролируется. Проходя в зазоре между валками, масса измельчается до размера частиц 150...200 мкм. С валков смесь снимается пневматически прижимаемыми скребками и по кожуху стекает в отводящий шнек.

|

|

|

Машина полностью автоматизирована, ее электронное оснащение основывается на программном управлении с центрального пульта. Окончательное измельчение шоколадных масс достигается на пятивалковых мельницах. Современные мельницы работают в автоматическом режиме и оснащены программным управлением. Установочные данные по рецептурному составу и технологическим параметрам для шоколадных масс занесены в память рецептур шоколада.

Температура провальцованной шоколадной массы 40-42°С, дисперсность 98%. Отводящим конвейером порошкообразная масса передается на дальнейшую переработку в коншмашину.

Дата добавления: 2018-06-01; просмотров: 2740; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!