Аппаратура для получения пластырных масс, намазывание и сушка пластырей (реакторы, установка-УСПЛ-1, камерно-петлевая сушилка и др.).

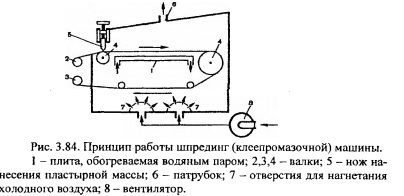

Пластырная масса наносится на движущуюся ленту с помощью клеепромазочной (шпрединг) машины.

Шифон наматывают на деревянный валик 2. Конец ленты протягивают через верхнюю су-шильную камеру с нагреваемыми паром полыми плитами 1, возвращают обратно через нижнюю камеру охлаждения и закрепляют на приемном валике 3. На заправленную ленту опускают нож 5, устанавливая зазор 0,35— 0,40 мм. На ткань перед ножом наносят пластырную массу из бункера. При движении ленты нож равномерно распределяет лейкомассу по всей ширине ткани. Скорость движения ленты 7,5— 8,5 м/мин.

При прохождении лента над нагретой плитой (температур* 100—105°С) из нанесенного слоя лейкомассы испаряется бензин, пары его отсасываются через трубу 6. Для более полного испарения бензина навстречу движению лента подают под давлением горячий воздух. Далее лента через двигающий вал 4 проходит над струей холодного воздуха (4-16°С), подаваемого через отверстие 7 с помощью вентилятора 8, после чего наматывается на приемный валик. По окончании приема ленты на валик 5, машину выключают и валики меняют местами, повторяя вновь процесс нанесения лейко-массы на ткань. Необходимый слой пластырной массы достигается в результате 5—6 намазываний. Слой пластырной массы должен быть такой толщины, чтобы кусок шифона с намазанной массой размером 5 х 5 см имел массу 0,64—0,65 г для шифона артикула 85.

Ленты с валика перематывают с помощью размоточных машин на картонные шпули в рулоны длиной 1 м и 5,2 м. Далее рулоны разрезают на катушки разных размеров.

|

|

|

Отсасываемые пары бензина пропускают через адсорбер, где они поглощаются, а затем десорбируются. Регенерированный бензин вновь вводят в производство.

Нанесение лейкомассы производят на установке УСПЛ-1. На этом оборудовании предусмотрено одноразовое нанесение пластырной массы и ее сушка.

.

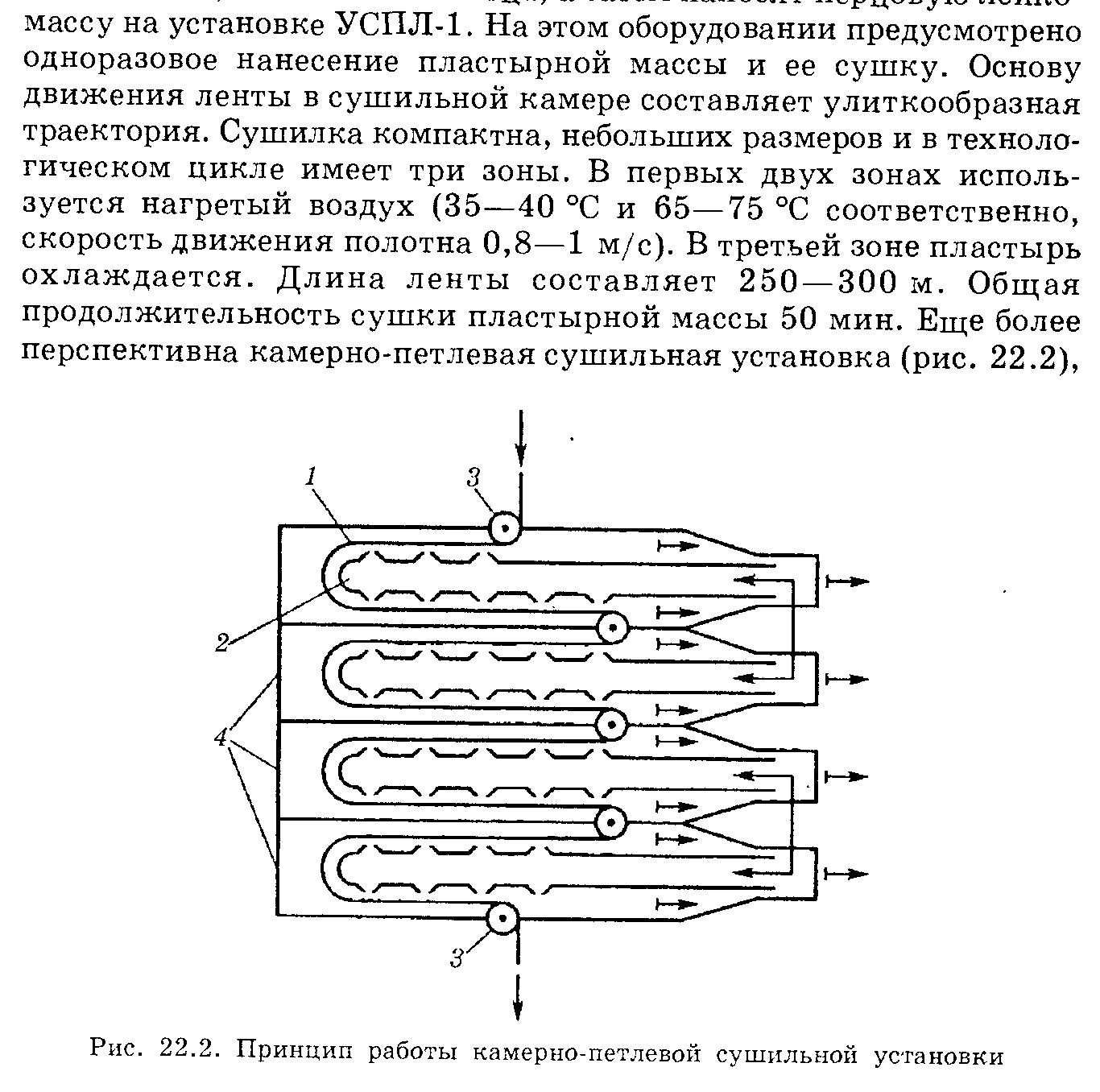

Основу движения ленты в сушильной камере составляет улиткообразная траектория. Сушилка компактна, небольших размеров и в технологическом цикле имеет три зоны. В первых двух зонах используется нагретый воздух (35 – 400С и 65 – 70 0С соответственно, скорость движения полотна 0,8 – 1 м/с). в третьей зоне пластырь охлаждается. Дина ленты составляет 250 – 300 м. общая продолжительность сушки пластырной массы 50 мин. Еще более перспективна камерно-петлевая сушильная установка.

Используются любые подложечные материалы (бумага, нетканые материалы). Движущаяся лента с пластырной массой 1 с помощью опорных роликов 3 проходит сушильные блоки 4 и обогревается нагретым воздухом через газораспределительные кассеты 2. Паровоздушная смесь поступает в адсорбер для регенерации бензина.

|

|

|

Номенклатура пластырей: лейкопластырь, бактерицидный, перцовый, мозольный. Жидкие пластыри: клеол, коллодий и др. Пластыри-аэрозоли.

Лейкопластырь

Состав:

Каучука натурального 25,7 частей

Канифоли 20,35 частей

Цинка оксида 32 части

Ланолина безводного 9,9 частей

Парафина жидкого 11,3 части

Неозона Д 0,75 частей

Все исходные вещества должны быть свободны от воды. Остаточная влага в материалах не должна превышать 0,5 %, так как пластырь вначале будет липким и мягким, а затем будет отслаиваться от ткани, крошиться.

Лейкопластыри получают на основе каучука, путем простого длительного смешивания (в течение 6 ч) отдельно приготовленных:

• резинового клея (раствор в бензине канифоли и каучука);

• пасты антистарителей (гомогенизированная смесь ланолина с антистарителем);

• цинковой основы (гомогенизированная смесь ланолина, воска и цинка оксида).

Приготовленная пластырная масса наносится на движущуюся ленту шифона с помощью клеепромазочной машины

|

|

|

Лейкопластырь может служить основой для нанесения лекарственных средств.

Лейкопластырь бактерицидный.

Состоит из марлевой прокладки, пропитанной раствором антисептика.

Состав:

фурацилина - 0,02 %,

синтомицина - 0,08 %,

бриллиатового зеленого – 0,01 % в 40% спирте этиловом.

И имеет фиксирующую лейкопластырную ленту.

Перцовый пластырь.

Однородная липкая масса желто- бурого цвета, своеобразного запаха, нанесенная на бумагу или ткань, размером 12x18, 10x18, 8х 18 см, в пакет вкладываются по две пары пластырей, проложенных защитным* слоем целлофана.

Применяется как обезболивающее средство при подагре, артрите, радикулите и как отвлекающее средство при простудных заболеваниях.

Технология перцового пластыря состоит из процессов приготовления каучукового клея, пасты перцовой и мучной основы.

В реакторе с паровой рубашкой и мешалкой готовят каучуковый клей путем растворения в бензине каучука, канифоли и антиоксиданта.

Отдельно готовят перцовую пасту. Для этого смешивают экстракт перца стручкового 11 % с частью расплавленного и охлажденного до температуры 40-50°С ланолина, добавляют экстракт белладонны густой 0,3% и 0,3% настойки арники.

Пасту перцовую вводят в каучуковый клей и перемешивают 30 мин. В реактор с перцовой пастой и каучуковым клеем добавляют раствор канифоли в бензине и перемешивают 60 мин.

|

|

|

Для приготовления мучной основы, пшеничную муку смешивают с разогретым ланолином, вазелиновым маслом и раствором канифоли в бензине.

Этой основой грунтуют тканевую ленту из мадаполами или ситца, а затем наносят перцовую лейкомассу на установке УСПЛ-1. На этом оборудовании предусмотрено одноразовое нанесение пластырной массы и ее сушка.

Мозольный лейкопластырь «Салипод».

В состав входят кислота салициловая и сера. Выпускаются в виде прямоугольных полос ткани размером 6x10 см и 2x10 см, сверху защищенных целлофаном.

Жидкие пластыри

Жидкие пластыри - это такие, когда после улетучивания растворителей остается на коже пленка защитного характера. В жидкие пластыри или кожные клеи иногда вносят лекарственные вещества.

Дата добавления: 2019-07-15; просмотров: 2462; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!