ИЗУЧЕНИЕ СОЛОМОСИЛОСОРЕЗКИ РСС-6,0Б и ИЗМЕЛЬЧИТЕЛЯ ИГК-30Б

Цель: Сравнительное изучение специальных измельчителей грубых кормов

Программа работы

1. Изучить устройство, работу и регулировки РСС-6,0, РСС-6,0Б и ИГК-30Б.

2. Проследить пути движения и изменения состояния корма на машинах.

3. Ознакомиться с технической характеристикой изучаемых машин и сравнить.

4. Ответить на контрольные вопросы.

Общая часть

На животноводческих фермах получило широкое распространение измельчение грубых кормов резанием (например, типа РСС-6), ударом (ИГК-30Б). Для этой цели могут применяться соломосилосорезки с дисковыми рабочими органами режущего типа и измельчители со штифтовыми рабочими органами ударного типа.

Соломосилосорезка РСС-06, ОБ предназначена для измельчения путем резания грубых кормов и зеленой массы на части разной длины с погрузкой измельченного материала в транспортное средство.

Измельчитель ИГК-30Б предназначен для измельчения грубых кормов с одновременным расщеплением частиц вдоль волокон и их погрузкой в транспортные средства.

Конструкция соломосилосорезки РСС-6,0Б

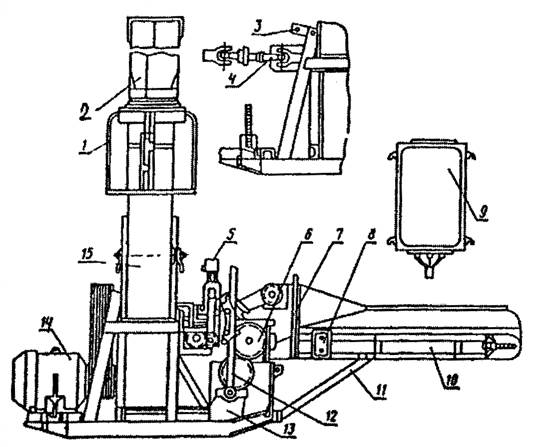

Соломосилосорезка РСС-6.0 (Рисунок 5) состоит из сварной рамы 11, на которой крепится питатель с приемным транспортером 10, режущий аппарат в кожухе 17 с дефлектором 2, заточное устройство, механизм привода и электрооборудование. Техническая характеристика приведена в таблице 2.

Рисунок 5-Устройство соломосилосорезки РСС-6,0: 1-рукоять поворота дефлектора; 2-дефлектор; 3-скоба; 4-карданная передача; 5-амперметр; 6-сменная шестерня; 7-скоба прессующего валика; 8-кнопка пуска и останова; 9-силовой шкаф; 10-подающий транспортер; 11-рама; 12-направляющая каретка заточного устройства; 13-суппорт заточного устройства; 14-электродвигатель; 15-режущий аппарат.

|

|

|

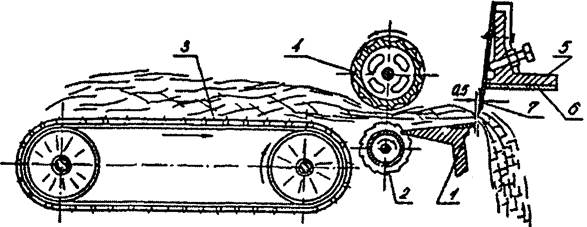

Рисунок 6-Схема процесса резания в РСС-6,0: 1-противорежущая пластина; 2-нижний питающий валец; 3-транспортер; 4-верхний питающий валец; 5-крылач; 6-лопасть; 7-нож.

Таблица 2-Техническая характеристика соломосилосорезки РСС-6,0Б

| № п/п | Наименование показателя | Значение показателя |

| 1 | Производительность при измельчении, т: соломы зеленой массы | 2.5 7.0 |

| 2 | Длина резки, мм | 10…20 |

| 3 | Количество ножей, шт | 2…6 |

| 4 | Частота вращения измельчающего аппарата, мин-1 | 580 |

| 5 | Высота выгрузки корма, мм | 2870 |

| 6 | Мощность электродвигателя, кВт | 17 |

| 7 | Габариты, мм | 3200*1600*3820 |

| 8 | Масса, кг | 1450 |

Уплотняющее устройство состоит из верхнего прессующего валика и гребенки, вмонтированных на качающейся рамке. Усилия уплотнения создаются четырьмя пружинами, работающими на растяжение. Горловину питателя образуют полотно транспортера, верхние и нижние валики гребенки. Гребенки служат для укладки стеблей в определенном направлении. Привод питателя осуществляется от электродвигателя (или вала отбора мощности трактора) через клиноременную передачу, редуктор и сменные шестерни. Включается питатель скобой 3.

|

|

|

Режущий аппарат РСС-6,О состоит из диска с шестью ножами прямоугольного типа и противорежущей пластины. Ножи устанавливают на диске под углом к радиусу диска, что обеспечивает резание со скольжением. Вал диска закреплен на двух опорах на шарикоподшипниках. Способ крепления ножей к диску позволяет быстро их снимать и устанавливать ножи для их заточки, не нарушая зазора. На диске через 1200 закреплены три лопасти, которые служат для выбрасывания измельченного корма из кожуха режущего аппарата через дефлектор.

Режущий аппарат РСС-6 (Рисунок 6) образуется из противорежущей (пассивного ножа) пластины и двухлопастного крылача, имеющего два ножа с криволинейным лезвием. Лезвие ножа представляет собой часть окружности, толщина 3 мм. Углы заточки ножа 120, противорежущей пластины – 760.

Зазор между пластиной и ножами устанавливают регулировочными болтами. Зазор должен быть одинаковым по всей длине ножа и составляет при измельчении соломы и тонкостебельных трав не более 0,5 мм. При измельчении толстостебельных кормов – до 1 мм.

|

|

|

Питатель 6 в виде подающего и наклонного транспортеров служит для уплотнения и подачи массы к режущему выбросному аппарату и состоит из горизонтального (приемного) и верхнего наклонного нажимного транспортеров, прессующих валиков 5 и гребенок 4.

Дефлектор крепится шарнирно к кожуху измельчающего аппарата, что обеспечивает поворот его рукояткой на 3600. На верхнем конце дефлектора установлен направляющий козырек для распределения измельченной массы по всей емкости.

Заточное устройство служит для заточки снятых ножей непосредственно на рабочем месте. Оно установлено со стороны питателя и состоит из суппорта, направляющей каретки, наждачного круга и привода. При заточке ножей на приводные шкивы надевается ремень, а нож закрепляется в каретке. Положение ножа относительно наждачного круга регулируется суппортом. Нож затачивается вертикальными перемещениями каретки по направляющей. После заточки ножей приводной ремень снимают со шкивов и закрепляют на раме. На заточку одного ножа затрачивается около 5 минут.

|

|

|

Электрооборудование включает электродвигатель 14 привода и силовой шкаф 9, в котором смонтирована пусковая и защитная аппаратура. Кроме того, на машине установлены кнопка пуска и амперметр для контроля загрузки.

Режущий аппарат машины приводится в действие от электродвигателя через клиноременную передачу. С вала измельчителя мощность передается на конический редуктор, который посредством зубчатых и цепных передач приводит во вращение приводные ремни транспортеров и уплотняющие вальцы. При навеске соломосилосорезки на трактор с вала измельчителя шкив снимают, а устанавливают скобу. Соломосилосорезка работает от вала отбора мощности трактора через карданную передачу, соединенную с валом измельчителя.

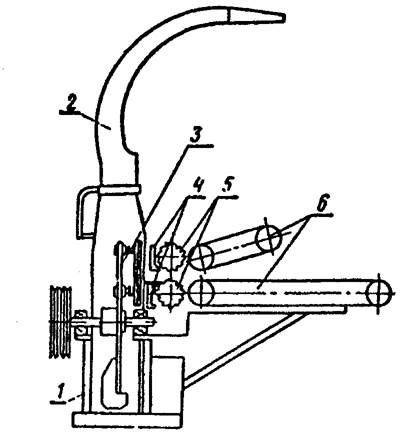

Рисунок7-Технологическая схема соломосилосорезки РСС-6,0Б: 1-рама; 2-дефлектор с поворотным устройством; 3-режуще-выбросной аппарат; 4-гребенки; 5-прессующиие валики; 6-питатели.

Натяжение приводных ремней регулируется перемещением электродвигателя вдоль салазок, а натяжение цепей – натяжными звездочками.

2.3Технологический процесс РСС-6,0Б

Измельчаемый корм мобильным кормораздатчиком подается равномерным слоем на приемный транспортер. Наклонный транспортер выравнивает, предварительно сжимает и перемещает массу к прессующим валикам. Прессующие валики уплотняют корм, подают его под ножи, где он режется и далее выбрасывается лопастями потоком воздуха по выгрузной трубе и дефлектору в транспортное средство или в приемный бункер-накопитель.

Степень измельчения регулируется изменением числа ножей на диске режущего аппарата или скоростью движения питающего транспортера. На диске соломосилосорезки РСС-6,ОБ устанавливают 2, 3 или 6 ножей, а скорость питающего транспортера регулируют сменными шестернями, образующие три пары.

На качество резки кормов значительное влияние оказывает усилие сжатия слоя измельчаемой массы и величина зазора в режущей паре. Для нормальной работы машины толщина слоя измельчаемой массы на питающем транспортере должна быть не меньше 35мм. При меньшей толщине и при неравномерной подаче массы ухудшаются условия прессования, что отрицательно сказывается на качестве измельчения.

Зазор в режущей паре регулируется перемещением ножей регулировочными прокладками и болтами. Нормальный зазор равен 0,5…1 мм.

Дата добавления: 2019-02-13; просмотров: 2191; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!