ИЗУЧЕНИЕ ИЗМЕЛЬЧИТЕЛЯ КОРМОВ «ВОЛГАРЬ-5»

Министерство образования и науки Республики Казахстан

Костанайский государственный университет им. А. Байтурсынова

Кафедра машин, тракторов и автомобилей

Ж.А. Нурписов

ПРАКТИКУМ

ПО МЕХАНИЗАЦИИ ПРИГОТОВЛЕНИЯКОРМОВ (часть 2)

Учебно-методическое пособие

Костанай, 2013

ББК 40.729

Н 90

Автор:

Нурписов Жумабек Амангалеевич, канд. техн. наук, профессор КГУ им. А. Байтурсынова

Рецензенты:

Муратов Аскар Аронович, канд. с/х наук, доцент, проректор по НИР КИнЭУ им. М. Дулатова

Щербаков Николай Васильевич, канд. техн. наук, доцент КГУ им. А. Байтурсынова

Моисеенко Олег Викторович, канд. техн. наук, доцент КГУ им. А. Байтурсынова

Нурписов Ж.А.

Н 90 Практикум по механизации приготовления кормов (часть 2), Учебно-методическое пособие – Костанай: КГУ им. А. Байтурсынова, 2013 – 52с.

Предлагаемый практикум составляет вторую часть раздела «Механизации приготовления кормов» по курсу «Агротехнологические машины» и соответствует содержанию образовательной программы специальности 5В080600 — Аграрная техника и технология.

Практикум содержит лабораторно-практические работы по 5 темам: машины для измельчения стебельных кормов, корнеклубнеплодов; приготовлению травяной муки; хранилищам. В каждой работе даны описание конструкции машин, работы его в различных режимах, порядок проведения технического обслуживания, выявления и устранения возможных неисправностей. Кроме того, для агрегатов травяной муки приведены технология приготовления и сведения по мерам безопасности.

|

|

|

ББК 40.729

Утверждено учебно-методическим советом Костанайского государственного университета им. А. Байтурсынова, протокол от 2013г. №

©Костанайский государственный

университет им. А. Байтурсынова, 2013

СОДЕРЖАНИЕ

Введение................................................................................................................4

1 Изучение измельчителя кормов «ВОЛГАРЬ-5»……………………………5

1.1Общие сведения………………………………………………………..5

1.2 Устройство и работа…………………………………………………..6

1.3 Технологический процесс……………………………………………10

1.4 Техническое обслуживание…………………………………………11

2 Изучение соломосилосорезки РСС-6,0Б и измельчителя ИГК-30Б……….13

2.1 Общая часть…………………………………………………………...13

2.2 Конструкция соломосилосорезки РСС-6,0Б ……………………….14 2.3 Технологический процесс РСС-6,0Б………………………………...17

2.4 Общее устройство измельчителя грубых кормов ИГК-30Б………..18

|

|

|

2.5 Работа измельчителя………………………………………………….21

2.6 Возможные неисправности и способы устранения в ИГК-30Б……23

3 Изучение измельчителей корнеклубнеплодов ИКМ-5 и ИКС-5М…………25

3.1 Общая часть…………………………………………………………...25

3.2 Конструкция измельчителя-камнеуловителя ИКМ-5………………26

3.3 Технологический процесс ИКМ-5…………………………………...27

3.4Техническое обслуживание ИКМ-5………………………………….28

3.5 Конструкция измельчителя ИКС-5М………………………………..30

3.6 Технологический процесс ИКС-5М…………………………………31

3.7 Монтаж, техническое обслуживание ИКС-5М……………………..32

4 Изучение машин для приготовления травяной муки………………………..34

4.1 Технология приготовления травяной муки и резки………………...35

4.2 Устройство агрегата для сушки кормов АВМ-0,65РЖ……….37

4.3 Устройство и работа отдельных узлов агрегата………….40

4.4 Модификации агрегатов типа АВМ…………………………………41

4.5 Регулировка и настройка сушильного оборудования………………44

4.6 Меры безопасности при приготовлении травяной муки…………...44

4.7 Пожарная безопасность при приготовлении травяной муки………46

5Изучение оборудования для хранения прессованных кормов……………47

|

|

|

5.1 Оборудование для накопления и хранения кормов ОНК-1,5….47

5.2 Комплект оборудования для хранения кормов ОЗВ-1……………47

5.3 Оборудование хранения кормов ОХК-1…………………………..50

6Литература………………………………………………………………..52

ВВЕДЕНИЕ

При подготовке кормов к скармливанию или консервированию, и особенно, при приготовления полнорационных смесей, кормовые компоненты измельчают в зависимости от требований наиболее полного усвоения данного корма животными, возможности выполнения механических операций (транспортирования, загрузки, выгрузки из емкостей, дозирования, смешивания и прессования в монолиты), а также условий минимальных потерь при хранении и консервировании, например, приготовлении высококачественного силоса, сенажа при минимальных затрат энергии.

К числу основных стебельных кормов для сельскохозяйственных животных относятся сено, солома, зеленая масса и т.п.. В рационе животных в зимний период эти виды кормов составляют большую удельную массу, как содержащие значительное количество энергии и составляют минимум 25…30% по питательности. Вместе с тем же, грубые корма плохо поедаются без обработки и трудно усваиваются животными из-за высокого содержания клетчатки (до 40%). Подготовка сена состоит, в основном, в измельчении для повышения поедаемости и улучшения технологических свойств. Кроме того, для других видов кормов широко применяют также физико-механические приемы, повышающие поедаемость и частично перевариваемость – запаривание, варка, сдабривание, гранулирование.

|

|

|

Измельчение – наиболее простой и в то же время энергоемкий и ответственный способ подготовки стебельных кормов к скармливанию. Он облегчает работу органов пищеварения животных. Например, наиболее приемлемая длина резки соломы средней степени измельчения для использования в составе рассыпных кормосмесей 20…50мм, для приготовления брикетов 8…30мм, гранул – 5мм. Для предварительного грубого измельчения и при погрузке из скирд в транспортные средства используют фуражиры, и другие погрузочно-измельчающие средства.

Место измельчения в общем технологическом процессе переработки и приготовления кормов от поля до кормушки обусловлено, в основном, условиями минимума суммарных потерь питательных веществ и затрат энергии. Так, солому измельчают в процессе уборки и также приготовления кормовой смеси, кукурузу, и травы – при закладке на силос, сенаж, а на сено с досушкой в хранилищах – при их заготовке, корнеплоды – с мойкой при непосредственном использовании. Каждому виду корма с резко отличающимися физико-механическими свойствами и требуемой степенью измельчения или специальной обработки соответствуют определенные рабочие органы.

ИЗУЧЕНИЕ ИЗМЕЛЬЧИТЕЛЯ КОРМОВ «ВОЛГАРЬ-5»

Цель: Изучить устройство, работу и регулировки измельчителя.

Программа работы

1.Изучить устройство, работу и техническое обслуживание измельчителя.

2.Ознакомиться с технической характеристикой.

3.Разобраться с технологическим процессом, возможными неисправностями и методами их устранения.

4.Ответить на контрольные вопросы.

Общие сведения

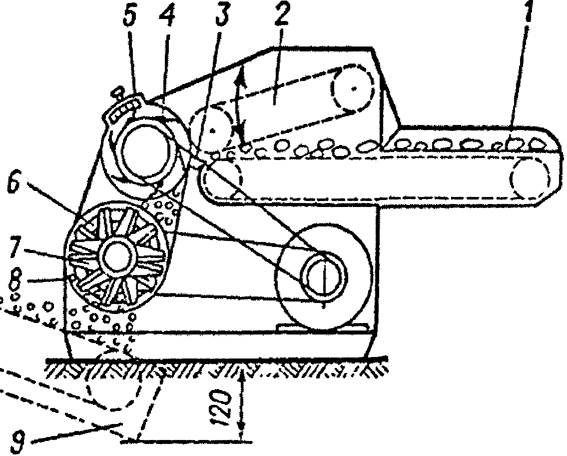

Измельчитель кормов «Волгарь-5» предназначен для тонкого измельчения зеленой массы, силоса, чистых корнеклубнеплодов и грубых кормов. Наиболее широкое применение находит в поточных линиях кормоцехов на свинофермах, где он используется в сочетании с кормоприемником-питателем КП-10 и транспортером (установленный в приямке глубиной 120 мм), отводящем измельченный корм (см. Таблицу1).

Таблица1-Техническая характеристика

| № п/п | Наименование показателя | Значение показателя |

| 1 | Тип машины | стационарный |

| 2 | Производительность при переработке, т/ч а) корнеклубнеплодов б) зеленой массы и силоса в) сена, соломы | 10 3…5 0,8…1 |

| 3 | Мощность привода, кВт | 22 |

| 4 | Частота вращения, об./мин. | 1450 |

| 5 | Проходное сечение между подающими и нажимными транспортерами, мм | 290* (10…170) |

| 6 | Первая ступень измельчения: а) частота вращения режущего барабана, об/мин б) длина резки массы режущим барабаном, мм в) зазор между ножами и противорежущей пластиной, мм | 730 20…80 0,5…1 |

| 7 | Аппарат вторичного резания: а) частота вращения подвижных ножей и шнека, об/мин б) зазор между подвижными и неподвижными ножами, мм в) длина резки измельченной массы на выходе, мм | 1022 0,05 2…10 |

Принципиальной особенностью измельчителя «Волгарь-5» является наличие в нем двух измельчающих аппаратов, которые работают последовательно; этим достигаются высокая степень измельчения и более выровненный гранулометрический состав готового корма.

Основные части машины следующие:

- питающий механизм, состоящий из подающего и нажимного транспортеров;

- аппарат первичного резания, представляющий собой режущий барабан с противорежущей пластиной;

- аппарат вторичного резания, состоящий из шнека, а также подвижных и неподвижных ножей;

- заточное устройство;

- рама с установленным на ней электродвигателем.

Устройство и работа

Измельчитель кормов «Волгарь-5» (Рисунок 1) состоит из корпуса с крышками, подающего 8 и уплотняющего 3 транспортеров, режущего барабана 2, шнека 1, аппарата вторичного измельчения 10 с автоматом отключения 11, заточного приспособления, механизма 4 управления транспортерами, электродвигателя с механизмами привода.

Корпус представляет собой сварную конструкцию из листовой стали прокатных профилей. На нем смонтированы все узлы машины. В передней части к корпусу на петлях крепится крышка с фиксатором, обеспечивающая доступ к режущему барабану 2 и шнеку 1. На крышку устанавливается заточное приспособление. Сверху и с левой стороны измельчителя установлены крышки, обеспечивающие свободный доступ к нажимному (уплотняющему) транспортеру 3, аппарату вторичного измельчения 10 и автомату отключения 11.

Подающий транспортер 8 состоит из рамы, ведущего и ведомого валов. Рама транспортера крепится к корпусу четырьмя болтами. На ведомом и ведущем болтах установлены по две тяговые звездочки для привода цепи и планчатого транспортера. Натяжение транспортера осуществляется перемещением ведомого вала натяжными болтами.

Уплотняющий транспортер 3 состоит из сварной рамы, ведущего вала с двумя тяговыми и одной приводной звездочками и ролика. На ведущем валу транспортера закреплены лыжи, вторая сторона которых закреплена на оси ведомых звездочек. Подающий и уплотняющий транспортера предназначены для приема и подачи перерабатываемого продукта к режущему барабану.

ндомом и ведущем болтах установлены по две тяговые звездочки для привода цепи и планчатого транспортеращему) ата вторичного изм Аппарат первичного измельчения предназначен для предварительной резки кормов и состоит из режущего барабана 2 и противорежущей пластины. Режущий барабан представляет собой трубчатый вал с двумя насаженными дисками, к которым крепится шесть спиральных ножей. Спиральные ножи барабана в сечении имеют Г-образную форму, их лезвия описывают окружность 450 мм. На барабане установлены ножи с углом заточки 35…400 и углом подъема винтовой линии 700. Угол заточки противорежущей пластины - 750. Вал режущего аппарата вращается в подшипниках, запрессованных в специальные корпуса. Овальные отверстия в уголках опор корпуса измельчителя позволяют перемещать режущий барабан с подшипниками, что обеспечивает регулирование зазора между лезвиями ножей барабана и противорежущей пластиной в пределах 0,5…1 мм. Противорежущая пластина крепится жестко на раме транспортера.

| Рисунок 1-Измельчитель кормов «Волгарь-5»: 1-шнек; 2-режущий барабан; 3-нажимной транспортер; 4-механизм управления транспортерами; 5-натяжное устройство передачи нажимного транспортера; 6-натяжное устройство цепной передачи редуктора; 7-нажимное устройство цепной передачи подающего транспортера; 8-подающий транспортер; 9-натяжное устройство подающего транспортера; 10-аппарат вторичного измельчения; 11-автомат отключения. |

Аппарат вторичного измельчения 10 предназначен для окончательного измельчения кормов. Он состоит из вала с питающим шнеком, подвижных и неподвижных ножей. Подвижные ножи закреплены планками к корпусу измельчителя. Зазор между подвижными и неподвижными ножами обеспечивается распорными кольцами и должен быть не более 0,5 мм. Равномерность зазора по длине ножей регулируется четырьмя регулировочными болтами, ввернутыми в стойки планок корпуса. На одном конце вала на подшипнике установлен шкив, передающий вращение от электродвигателя на вал и срезную шпильку, а на втором - автомат отключения.

Таким образом, многоножевой дисковый режущий аппарат дискового типа осуществляет двухопорное резание ножами с П-образной режущей кромкой и углами заточки, равными 900. Подобные аппараты иногда называют щелевого типа. Этот аппарат более энергоемкий по сравнению с соломосилосорезкой, но он позволяет получить тонкое измельчение и более равномерный гранулометрический состав частиц.

Рисунок 2-Автомат отключения: а)-до срабатывания; б)-после срабатывания; 1 и 9-поводки; 2-замок; 3-путевой выключатель; 4-штуцер; 5-пружина; 6-шпилька; 7-шайба; 8-палец; 10-срезная шпилька.

Автомат отключения электродвигателя (Рисунок 2) представляет собой замковое устройство, сблокированное с путевым выключателем 3, установленным на нижней крышке корпуса аппарат вторичного резания. Состоит из двух поводков 1 и 9, один из которых закреплен на валу шнека, а второй на шлицевой втулке штуцера 4, в котором установлен замок.

Внутри замка установлены пружина 5, шайба 7, шпилька 6. В рабочем положении полностью сжата и палец 8 рычага замка входит в отверстие поводка 1 и фиксируется зубом поводка 9. Поводки жестко соединены между собой срезной шпилькой 10. При попадании твердых предметов (камней, металла) в аппарат вторичного измельчения шпилька 10 срезается, зуб поводка 9 выходит из зацепления с пальцем 8, замок отбрасывается пружиной 5 по направлению стрелки А, нажимает кнопку путевого выключателя 3, находящегося в цепи катушки магнитного пускателя, который отключает электродвигатель от сети. После аварийной остановки рабочих органов выключают общий рубильник, открывают крышку корпуса, очищают аппарат вторичного измельчения от посторонних предметов и остатков корма, устанавливают замок в рабочее положение и вставляют новую срезную шпильку.

Заточное приспособление (Рисунок 3) предназначено для заточки ножей первичной и вторичной ступеней измельчителя и состоит из сварного корпуса, смонтированного на передней откидывающейся крышке измельчителя двух заточных головок и заслонки. Головка для заточки ножей барабана первой ступени измельчителя включает каретку, обойму с наждачным сегментом и тягой, регулирующей штурвал с защелкой.

Рисунок 3-Заточные приспособления: а) заточка ножей режущего барабана; б) заточка ножей аппарата вторичного резания; 1-каретка; 2-штурвал; 3-защелка; 4-сегмент; 5-заслонка; 6-тяга; 7-фрикционное кольцо; 8-шкив; 9-гайки-барашки.

Ножи аппарата первичного измельчения затачивают следующим образом. Включают измельчитель в работу и вынимают заслонку 5 из крышки. Прижимая пальцем защелку 3, вращают штурвал 2 против часовой стрелки, подводя каретку 1 с наждачным сегментом и режущими кромками ножей до касания, и, перемещая возвратно-поступательно сегмент в каретке за тягу и затачивают ножи. После заточки отводят каретку в крайнее заднее положение, отпускают защелку, отключают измельчитель и ставят заслонку на место. Головка для заточки ножей второй ступени состоит из опоры шпинделя и шлифовального круга с фиксированным кольцом 7, через которое вращение шкива вала первой ступени измельчения передается на шлифовальный круг. Для заточки ножей аппарата вторичного измельчения их снимают и затачивают при включенном измельчителе.

В комплект электрооборудования измельчителя входят распределительный шкаф с автоматическим выключателем, магнитный пускатель, клеммная коробка и концевой выключатель. Распределительный шкаф и магнитный пускатель крепятся на стенке помещения. Клеммная коробка, в которую встроена кнопочная станция и концевой выключатель, закреплена на машине.

Привод рабочих органов осуществляется от электродвигателя. Вращение на шкивы измельчающих аппаратов передается клиновыми ремнями от шкива электродвигателя. Привод нажимного и подающего транспортеров осуществляется от вала измельчающего аппарата первой ступени посредством цепных передач и редуктора. С места подающего продукцию обеспечивается переключение подающего и уплотняющего транспортеров (вперед, назад, стоп). Это достигается при помощи рукоятки управления, системы рычагов и редуктора.

Рисунок 4-Технологическая схема измельчителя «Волгарь-5»: 1-подающий транспортер; 2-нажимной (уплотняющий) транспортер; 3-противорежущая пластина; 4-режущий барабан; 5-заточное приспособление; 6-питающий шнек; 7-аппарат вторичного измельчения; 8-окно корпуса; 9-транспортер разгрузки.

Посредством фрикционной муфты, установленной на ведущем валу редуктора, подающий и уплотняющий транспортеры могут отключаться при перегрузках. Натягивают приводные цепи звездочками, а приводные ремни роликами. Приводные ремни при проскальзывании натягиваются перемещением электродвигателя в направляющих пазах.

Технологический процесс

Подготовленный к измельчению корм подается ровным слоем на подающий транспортер 1 питателем или другой машиной. Перед измельчением масса уплотняется наклонным транспортером и направляется к режущему барабану 4, где предварительно измельчается на частицы размером 20…80 мм, затем, попав в питающий шнек 6, направляется в аппарат вторичного измельчения 7 и окончательно измельчается до размера 2…10 мм. Измельченная масса через окно корпуса 8 выбрасывается на транспортер загрузки 9, который подает ее в кормораздатчик или другую машину технологической линии для дальнейшей обработки.

Степень измельчения корма (Рисунок 4) регулируют изменением угла между подвижными ножами вторичного резания 2 и концом витка шнека 1. Для приготовления корма птице угол между лезвием первого подвижного ножа и линией конца витка шнека устанавливают равным 90 (по направлению вращения), для свиней - 540 (против направления вращения). Все последующие подвижные ножи в обоих случаях устанавливают через 720 по спирали против направления вращения. Для измельчения корма крупному рогатому скоту ножи аппарата вторичного резания снимаются.

Рисунок 4-Положение первого ножа относительно отогнутого конца шнека при измельчении корма: а) для птиц; в) для свиней; 1-место расположения отогнутого витка; 2-лезвие подвижного ножа измельчителя.

Перед пуском машины в работу внимательно изучают правила включения измельчителя. Проверяют исправность машины и надежность крепления всех вращающихся деталей. Для этого нужно поставить рычаг транспортера в нейтральное положение и прокрутить машину вручную. Рабочие органы должны вращаться свободно, без заедания. Закрыть все крышки и поставить защитные ограждения. Затем включить измельчитель и проследить за вращением питающих транспортеров при рабочем и обратном ходе. При подаче кормов в режущую камеру рычаг включения занимает крайнее правое положение, на обратном ходе – крайнее левое и в нейтральном положении – среднее.

Техническое обслуживание

ЕТО. Перед работой проверить крепление рабочих органов и кожухов вращающихся частей, натяжение цепей и ремней. После 3-5 мин работы вхолостую включить транспортеры измельчителя вначале на вращение в обратном направлении, а затем в рабочем.

Во время работы контролировать равномерность подачи массы на транспортер, а при кратковременной остановке проверять нагрев электродвигателя и корпусов подшипника режущего аппарата.

После работы, отключив электродвигатель от сети и прокручивая его вхолостую, очистить от остатков корма измельчитель, а после остановки ножей – камеру и поддон транспортера.

Плановое ТО-1 проводят через 75…90 часов работы. Выполнить операции ЕТО и кроме того, проверить лезвия режущих элементов, при необходимости заточить их, а при износах и сколах заменить отдельные элементы или весь комплект. Отрегулировать зазор между режущими и противорежущими элементами первой и второй ступени, натянуть ремни и цепи и смазать.

Выполнение операции технического обслуживания. Заточить ножи режущего барабана заточным приспособлением после переработки 200…250 т кормов. При заточке надо открыть заслонку и вращая штурвал заточного приспособления против часовой стрелки, подвести каретку с сегментом к режущим кромкам спиральных ножей. Перемещая возвратно-поступательно сегмент в каретке за тягу, заточить спиральные ножи до получения острых кромок (угол заточки 350). Отвести каретку в крайнее заднее положение, отключить измельчитель и закрыть заслонку.

Отрегулировать зазор между ножами и противорежущей пластинкой до 0,5…1 мм. Для этого необходимо расшплинтовать корончатые шайки, и ослабив крепление корпусов подшипников режущего барабана, регулировочными болтами переместить режущий барабан к противорежущей пластине до получения необходимого зазора.

Заточить противорежущую пластинку после переработки 500т кормов, а ножи аппарата вторичного резания – после 100…150т кормов. Угол заточки ножей – 900. При заточке ножей аппарата вторичного резания надо снять подвижные и неподвижные ножи, отвернуть гайки-барашки, придвинуть фрикционное кольцо к торцу шкива, отрегулировать его прижатие к шкиву режущего барабана (наибольшая величина сжатия кольца не должна превышать 1,5 мм). Закрепить гайки-барашки и включить двигатель. Затачивать ножи перемещением их по подручнику. По окончании все вернуть в первоначальное положение.

Отрегулировать зазор между ножами аппарата вторичного резания до 0,05…0,5 мм. Для этого после установки ножей необходимо затянуть гайку крепления их и законтрить шайбой, с помощью четырех регулировочных болтов отрегулировать зазор между подвижными и неподвижными ножами. Проверить зазор при помощи щупа, провернуть вручную вал шкива и убедиться в легкости вращения. При подготовке кормов для крупного рогатого скота ножи аппарата вторичного резания надо снять, а для свиней лезвие первого подвижного ножа установить под углом 540 к отогнутому витку шнека.

Установить величину прогиба клиновых ремней в средней части 25…30 мм при нажатии 50Н. Для этого необходимо ослабить болты крепления электродвигателя к раме, при помощи натяжных винтов переместить электродвигатель в направляющих пазах до необходимого натяжения ремней, предварительно отвернув гайку на необходимое число оборотов и закрепить его к раме.

Натянуть приводной ремень режущего барабана при помощи натяжного ролика, ослабив болты крепления кронштейна и повернув его против часовой стрелки.

Натянуть тяговые цепи нажимного транспортера поворотом кронштейна нажимных звездочек. Прогиб цепи от усилия 100 Н не должен превышать 10 мм.

Натянуть цепи подающего транспортера при помощи натяжных болтов. Цепи натянуты правильно, если стрела прогиба нижней ветви не превышает 25…30 мм в средней части от приложенного усилия 50Н.

Натянуть приводные ремни при помощи натяжных звездочек.

Контрольные вопросы.

1. Каково назначение и устройство аппаратов первичного и вторичного измельчения?

2. Устройство и принцип срабатывания автомата отключения?

3. Как осуществляется заточка ножей аппаратов первичного и вторичного измельчения?

4. Как регулируется степень измельчения корма для крупного рогатого скота, свиней и птицы?

Дата добавления: 2019-02-13; просмотров: 3249; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!