СПОСОБЫ ВОССТАНОВЛЕНИЯ ДЕТАЛЕЙ

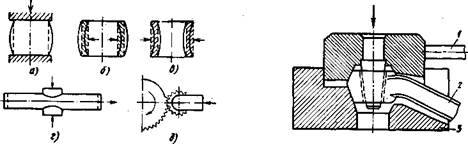

Раздачей восстанавливают наружные размеры полых деталей за счет увеличения их внутренних размеров (рис. 130, б). Раздачей восстанавливают поршневые пальцы, посадочные поверхности под подшипники чашек дифференциала, наружные цилиндрические поверхности труб полуосей и др.

Раздачу деталей проводят сферическими прошивками в холодном состоянии. Если детали подвергались закалке или цементации, то их перед раздачей подвергают отжигу или высокому отпуску, а после раздачи восстанавливают первоначальную термообработку.

Обжим применяют для уменьшения внутреннего диаметра полых деталей при уменьшении их наружного диаметра (рис. 130, в). Этим способом можно восстанавливать втулки из цветных металлов, отверстия в проушинах рулевых сошек, рычагах поворотных цапф и т. п.

При восстановлении конусного отверстия в проушине рулевой сошки ее нагревают до температуры 900 ... 950 °С и обжимают в горячем состоянии, используя специальное приспособление с верхней / и нижней 3 обжимками (рис. 131).

Вытяжка применяется для увеличения длины деталей местным обжатием (см. рис. 130, г). Этим способом восстанавливают длину всевозможных тяг, толкателей и других деталей. Эту операцию чаще всего выполняют в холодном состоянии.

Накатку используют при компенсации износа наружных цилиндрических поверхностей деталей в результате выдавливания металла из восстанавливаемой поверхности (рис. 130, д). При накатке детали ее устанавливают в патроне или центрах токарного станка, а оправку с накаточным роликом или шариком — на суппорте станка вместо резца. Накаткой восстанавливают поворотные цапфы, валы коробок передач и другие детали.

|

|

|

Правкой устраняют такие дефекты деталей, как изгиб, скручивание и коробление. Правке подвергают балки'передних мостов, детали рамы, коленчатые и распределительные валы, шатуны и многие другие детали.

|

|

| Рис. 130. Виды обработки давлением, применяв- рис. |31. Приспособление для обжима конусного мые при восстановлении деталей: отверстия в рулевой сошке: а—осадка; б— раздача; в —обжим; г — вытяж- ( — верхняя обжимка; 2 — деталь; 3 - нижняя |

На авторемонтном производстве применяют два способа правки: статическим нагружением (под прессом) и наклепом. Подавляющее большинство деталей правят под прессом в холодном состоянии. Для того чтобы при правке получить требуемую остаточную деформацию детали, ее перегибают в направлении, обратном первоначальному прогибу, на величину, в 10—15 раз большую. Правка под прессом является малопроизводительным процессом, снижает сопротивление усталости деталей на 15 ... 20 %, точность правки по стреле прогиба не превышает 0,1 мм.

|

|

|

ПРИМЕНЕНИЕ СИНТЕТИЧЕСКИХ МАТЕРИАЛОВ

169

|

|

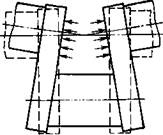

Рис . 132. Схема правки наклепом коленчатого вала :

-------- до правки ; ------- после правки

Правка наклепом не имеет недостатков, присущих правке деталей статическим нагруже-нием. Правку наклепом проводят пневматическим молотком с закругленным бойком при нанесении ударов по нерабочим поверхностям детали. Так, правку коленчатых валов выполняют наклепом щек (рис. 132). Преимуществами правки наклепом являются: стабильность правки; высокая производительность; отсутствие снижения сопротивления усталости.

Оценивая обработку давлением как способ восстановления деталей, можно отметить следующие его преимущества: простоту технологического процесса и применяемого оборудования; высокую эффективность процесса, так как отсутствует дополнительный расход материала; невысокая трудоемкость работ.

К недостаткам этого способа следует отнести ограниченность номенклатуры восстанавливаемых деталей и некоторое снижение механической прочности деталей.

Дата добавления: 2019-01-14; просмотров: 319; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!