СПОСОБЫ ВОССТАНОВЛЕНИЯ ДЕТАЛЕЙ

|

|

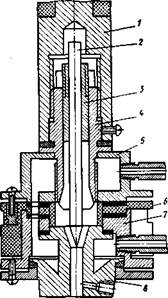

Рнс. 122. Плазмотрон:

/ — державка; 2 — вольфрамовый катод; 3 — цанга; 4 — втулка:

5 — водяная рубашка катода; в — изоляционная прокладка; 7 —

корпус анода; «— аиод (сопло)

плазменной наплавке применяют низкотемпературную плазму температурой (10 ... 30)-103 °С. Плазменную струю получают в специальных устройствах, которые называют плазмотронами. Плазмотрон (рис. 122) состоит из двух основных частей: катодной и анодной. Вольфрамовый катод 2 плазмотрона представляет собой стержень диаметром 6 ... 8 мм, который через водяную рубашку 5 охлаждается проточной водой. Медный анод (сопло) 8 также охлаждается водой.

Для того чтобы получить плазменную струю между анодом 8 и катодом 2, возбуждают электрическую дугу и в зону ее горения вводят плазмообразующий газ, который, проходя через дуговой промежуток, нагревается до высокой температуры и ионизируется, т. е. распадается на положительно и отрицательно заряженные ионы. Под действием электромагнитного поля происходит обжатие столба дуги, а благодаря избыточному давлению газа дуга вытягивается в направлении движения струи. Это приводит к резкому увеличению плотности тока и повышению температуры струи. Плазменная струя выходит из канала сопла плазмотрона в виде тонкого шнура длиной видимой части до 60 мм.

В качестве плазмообразующего газа применяют аргон, азот, гелий, водород и их смеси. Аргонная плазменная струя имеет наиболее высокую температуру (до 20 000 °С) и сверхзвуковую скорость истечения (до 1200 м/с).

Присадочный материал при плазменной наплавке вводится в сварочную ванну в виде порошка или проволоки. Порошок подается или непосредственно в сварочную ванну или вдувается в плазменную струю.

Плазменная наплавка обеспечивает высокое качество наплавленного металла и по своим технико-экономическим показателям не уступает, а в ряде случаев даже превосходит другие способы наплавки.

Особенности сварки чугунных деталей связаны с возможностью отбеливания шва, который становится очень твердым, хрупким и не поддающимся обработке, и возникновением значительных внутренних напряжений.

При восстановлении чугунных деталей применяют два основных способа сварки — горячий (с подогревом детали) и холодный (без подогрева). Горячий способ обеспечивает высокое качество сварки, но в технологическом отношении очень сложен и применяется редко.

Дуговой сваркой (холодный способ) восстанавливают большую часть чугунных деталей. Сварка может быть ручной или механизированной с электродами из цветных металлов. Чаще используют медные электроды марки ОЗЧ-1 с покрытием, содержащим железный порошок, и медно-никелевые электроды марки МНЧ-1 с покрытием типа УОНИИ-55. Сварку проводят постоянным током обратной полярности электродами диаметром 3 ... 4 мм при напряжении 20 ... 25 В и силе тока 120 ... 150 А.

НАПЫЛЕНИЕ МЕТАЛЛА

181

Механизированную сварку серого и ковкого чугуна можно выполнять самоза" щитной электродной проволокой ПАНЧ-11 или ПАНЧ-12 на основе никеля сварочным полуавтоматом А-547-У.

Особенностями сварки деталей из алюминиевых сплавов являются:

интенсивное окисление и образование тугоплавких окислов с температурой плавления 2050 "С, которая более чем в 3 раза превышает температуру плавления алюминия. Окислы снижают механическую прочность деталей. Для их удаления при сварке применяют флюсы типа АФ-4А, в состав которых входят хлористый натрий (28 %), хлористый калий (50 %), хлористый литий (14 %) и фтористый натрий (8 %);

алюминиевые сплавы в расплавленном состоянии активно растворяют водород, который при быстром охлаждении не успевает покинуть расплавленный металл и создает в нем поры и раковины. Основным источником появления водорода является влага, поэтому перед сваркой детали рекомендуется прогреть;

возникновение значительных внутренних напряжений в деталях; причинами возникновения внутренних напряжений является высокий коэффициент линейного расширения алюминия. Для уменьшения внутренних напряжений детали перед сваркой рекомендуется подогревать до температуры 250 ... 300 °С и медленно охлаждать после сварки.

При восстановлении деталей из алюминиевых сплавов применяют ацетиле-нокислородную или аргонодуговую сварку. Наиболее широко используют ацети-ленокислородную сварку. Перед сваркой детали очищают от загрязнений и окислов. Свариваемые поверхности обезжиривают растворителями. Сварку проводят нейтральным пламенем горелкой с наконечником, который обеспечивает расход ацетилена 0,075 ... 0,10 м3/ч на 1 мм толщины свариваемого металла.

В качестве присадочного материала применяют прутки диаметром 6 ... 8 мм, отлитые из сплава алюминия с содержанием 5 ... 6 % кремния. После сварки деталь медленно охлаждают и промывают горячей водой от остатков флюса.

Аргонодуговая сварка при восстановлении деталей из алюминиевых сплавов все больше заменяет газовую сварку.

В качестве присадочного материала при аргонодуговой сварке алюминия применяют проволоку Св-АК 12, Св-АКЮ, Св-АК5. При толщине детали 4 ... 6 мм диаметр вольфрамового электрода должен быть 4 ... 5 мм, сила тока 150 ... 250 А, расход аргона 8 ... 10 л/мин. При сварке деталей толщиной 7 ... 10 мм диаметр электрода должен быть 6 ... 10 мм, сила сварочного тока 250 ... 400 А, расход аргона 10 ... 15 л/мин. Напряжение на дуге Должно поддерживаться 18 ... 2С В.

НАПЫЛЕНИЕ МЕТАЛЛА

Напыление — один из способов нанесения металлических покрытий на изношенные поверхности восстанавливаемых деталей. Сущность процесса состоит в нанесении предварительно расплавленного металла в виде мелких частей на специально подготовленную поверхность детали струей сжатого газа (воздуха). Мелкие частицы распыленного металла достигают поверхности детали в пластичном состоянии с большой скоростью. При ударе о поверхность детали они деформируются, проникают в ее поры и неровности и образуют покрытие. Соединение металлических частичек с поверхностью детали и между собой носит в основном механический характер. Только в отдельных точках происходит их сваривание.

Преимуществами напыления, как способа восстановления деталей, являются: высокая производительность процесса; небольшой нагрев деталей (120 ... 180 °С);

182

Дата добавления: 2019-01-14; просмотров: 301; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!