ПРИЁМКА АВТОМОБИЛЕЙ В РЕМОНТ . ИХ РАЗБОРКА . МОИКА И ДЕФЕКТАЦИЯ ДЕТАЛЕЙ

|

|

Рис . 108. Общий вид ванны с вибрирующей платформой :

/ — ванна: 2 — вибрирующая платформа; 3 — кассета для деталей; 4 — пневмоцнлиндр; 5 — стоика; 6 — нагревательные элементы; 7 — крышка ванны; в —рольганг; 9 — кран управления; 10 — упоры вибрирующей платформы; // — люк для очистки ванны

не. На более мощных авторемонтных предприятиях процесс очистки деталей в ваннах с нагревательными элементами 6 (рис. 108) интенсифицируют их перемещением, применением качающихся или вибрирующих платформ 2, в кассеты 3 которых помещают детали, а также дополнительной циркуляцией моющего раствора. Дополнительная циркуляция раствора обеспечивается перемешиванием специальными гребными винтами, перемещением деталей, а также ультразвуковыми колебаниями специального излучателя, вводимого в конструкцию ванны. Перемещение деталей, помещенных в контейнер 2 в ванне 4, хорошо осуществляется в моечных машинах роторного типа (рис. 109). Раствор в ванне 4 подогревается теплообменником 1. Для удаления шлама со дна ванны предусмотрен винтовой конвейер 6, соединенный с грязесборникои 7.

Комбинированные моечные машины сочетают различные способы очистки, что способствует повышению качества очистки.

Специальные моечные машины предназначены для очистки поверхностей деталей, которые описанными выше способами качественно выполнить невозможно. Например, полная очистка масляных каналов в шатунах, блоках цилиндров, коленчатых валах обеспечивается только в специальных моечных установках.

|

|

|

|

|

'/77777777777-?

Машины роторного

Рис. 109. Схема моечной типа:

/ — теплообменник; 2 — контейнер для деталей: 3— ротор; 4 — ванна с раствором; 5 — маслосборник; 6 ■— винтовой конвейер; 7 — грязесборник

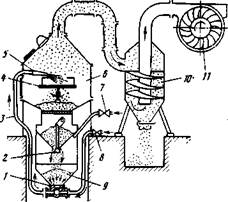

Рис. 110. Схема установки для очистки деталей кос точковой крошкой:

/ — смеситель; 2 — клапан; Л- шланг; 4 — поворотный стол; 5 наконечник; 6 — корпус; 7 и 8 — краны; 9 — бункер; 10 — циклон; // — вентилятор

ДёФектлция деталей

16?

Аппараты пескоструйного типа очищают поверхности деталей от таких загрязнений, как нагар, накипь, продукты коррозии, лаковые отложения. Конструкций таких установок существует достаточно много. На рис. 110 показана схема установки для очистки деталей косточковой крошкой. Крошку загружают в корпус 6. Через фильтрующую сетку и отверстие в клапане 2 она поступает в бункер 9 и смеситель /. По шлангу 3 под действием сжатого воздуха крошка подается к наконечнику 5. Кранами 7 и 8 регулируется расход подаваемого сжатого воздуха. Детали для очистки укладывают на стол 4. Рабочий, направляя наконечник 5 на обрабатываемую поверхность, очищает ее косточковой крошкой, а качество очистки контролирует через защитное стекло. Пыль от крошки и загрязнений отсасывается вентилятором 11 через циклон 10.

|

|

|

Автоматизированные линии при значительном повышении производительности труда и улучшении качества очистки поверхностей деталей облегчают труд рабочих.

ДЕФЕКТАЦИЯ ДЕТАЛЕЙ

Детали после мойки и очистки от загрязнений подвергаются дефектации, т. е. контролю с целью обнаружения дефектов, и сортировке на три группы: годные для дальнейшего использования, негодные и требующие ремонта.

Работы по дефектации и сортировке деталей оказывают большое влияние на эффективность авторемонтного производства, а также на качество и надежность отремонтированных автомобилей. Поэтому дефектацию и сортировку деталей следует проводить в строгом соответствии с техническими условиями.

Дефектацию деталей проводят внешним осмотром, а также с помощью специального инструмента, приспособлений, приборов и оборудования. Зеленой краской отмечают годные для дальнейшего использования детали, красной — негодные, желтой—детали, требующие восстановления. Результаты дефектации и сортировки деталей фиксируют в дефектовочных ведомостях или при помощи специальных суммирующих счетных устройств. Эти данные после статистической обработки позволяют определять или корректировать коэффициенты годности, сменности и восстановления деталей.

|

|

|

Годные детали после дефектации направляются на комплектовочный участок предприятия, а затем на сборку агрегатов и автомобилей, а негодные — на склад утиля. Детали, требующие ремонта, поступают на склад деталей, ожидающих ремонта, и соответствующие участки восстановления.

Технические условия на дефектацию и сортировку деталей составляют в виде карт, в которых по каждой детали приводят следующие данные: общие сведения о детали; перечень возможных ее дефектов; способы обнаружения дефектов; допустимые без ремонта размеры и рекомендуемые способы устранения дефектов.

В целях экономии времени при дефектации деталей придерживаются следующего порядка. Внешним осмотром деталей обнаруживают повреждения: крупные трещины, пробоины, изломы, задиры, риски, коррозию и т.п. С помощью специальных приспособлений находят дефекты, связанные с нарушением взаимного расположения рабочих поверхностей и физико-механических свойств материала деталей. После поиска скрытых дефектов (невидимых трещин и внутренних пороков) проводят контроль размеров и геометрической формы рабочих поверхностей деталей.

|

|

|

Контроль взаимного расположения рабочих поверхностей рассмотрим на примере корпусных деталей. В них проверяют взаимное расположение следую-

Дата добавления: 2019-01-14; просмотров: 382; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!