ПРИЕМКА АВТОМОБИЛЕЙ В РЕМОНТ, ИХ РАЗБОРКА. МОИКА И ДЕФЕКТАЦНЯ ДЕТАЛЕЙ

|

|

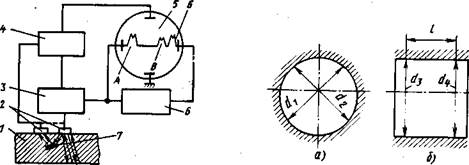

Рнс. III . Индикаторное приспособление

Рнс. 112. Схема контроля отклонения от парал- . г ^ |_

дельности осей отверстий и межцентрового рас- и.^_ I

стояния т^ 1^

щих поверхностей: отклонения от соосности и параллельности отверстий; нарушение межцентрового расстояния; отклонение от перпендикулярности осей отверстий и оси отверстия к плоскости.

Отклонение от соосности отверстий в корпусных деталях определяют с помощью пневматических и индикаторных приспособлений. Индикаторное приспособление для измерения отклонения от соосности отверстий подкоренные подшипники коленчатого вала в блоке цилиндров состоит из контрольной оправки 2, втулок 1 и индикатора 3 часового типа (рис. 111). При проверке вращают втулку с индикатором и измеряют радиальное биение, равное удвоенному отклонению от соосности (смещение осей).

Контроль межцентрового расстояния и отклонения от параллельности осей отверстий заключается в измерении расстояний аг и а2 между внутренними образующими контрольных оправок при помощи штихмаса или индикаторного нутромера (рис. 112).

Межцентровое расстояние рассчитывают по формуле

А = 0,5(а1 + аг + йх+й2),

где ^ и й2— диаметры контрольных оправок.

Отклонение от параллельности осей отверстий определяют как разность ах — — аг на длине Ь.

Отклонение от параллельности осей отверстий определяют при помощи оправки 1 с индикатором 2 (рис. 113). Отклонение получают как разность показаний индикатора в двух противоположных положениях.

|

|

Контроль нарушения физико-механических свойств материала деталей осуществляют с помощью универсальных приборов и приспособлений для измерения соответственно твердости и жесткости. Жесткость может изменяться в таких деталях, как рессоры и пружины. При контроле жесткости на специальных приспособлениях измеряют стрелу прогиба при определенной нагрузке.

Контроль скрытых дефектов особенно необходим для деталей, от которых зависит безопасность движения автомобиля.

Рис. 11$. Схема измерения отклонения от параллельности осей отверстий

ДеФектация деталей 169

Существует большое разнообразие методов обнаружения скрытых дефектов (поверхностных и внутренних трещин) на деталях. В авторемонтном производстве нашли применение следующие методы: опрессовки; красок, люминесцентный; намагничивания; ультразвуковой.

Метод опрессовки применяют для обнаружения скрытых дефектов в полых деталях. Опрессовку деталей проводят водой (гидравлический метод) и сжатым воздухом (пневматический метод).

Методом гидравлического испытания выявляют трещины в корпусных деталях (блоке или головке цилиндров). Испытание проводят на специальных стендах, которые обеспечивают герметизацию всех отверстий в контролируемых деталях. При испытании полость детали заполняют горячей водой под давлением 0,3 ... 0,4 МПа. Наличие трещин оценивают по подтеканию воды.

Метод пневматического испытания применяют при определении герметичности таких элементов, как радиатор, бак, трубопровод. Полость детали в этом случае заполняют сжатым воздухом под давлением, соответствующим техническим условиям на испытание, погружают в ванну с водой. Выходящие из трещин пузырьки воздуха позволят обнаружить место нахождения дефекта.

Метод красок основан на свойстве жидких красок к взаимной диффузии. При этом методе на контролируемую поверхность детали, предварительно обезжиренную в растворителе, наносят красную краску, разведенную керосином. При наличии в детали трещины краска проникает в нее. Затем красную краску смывают растворителем и поверхность детали покрывают белой краской. Через несколько секунд на белом фоне проявляющей краски появится рисунок трещины, увеличенной по ширине в несколько раз. Этот метод позволяет обнаруживать трещины шириной не менее 20 мкм.

Люминесцентный метод основан на свойстве некоторых веществ светиться при облучении их ультрафиолетовыми лучами. При контроле этим методом деталь сначала погружают в ванну с флюоресцирующей жидкостью. Ее получают смешением 50 % керосина, 25 % бензина и 25 % трансформаторного масла с добавкой флюоресцирующего красителя (дефектоля) или эмульгатора марки ОП-7 (3 кг на 1 м3 смеси). Затем деталь промывают водой, просушивают струей теплого воздуха и припудривают порошком силикагеля. Силикагель вытягивает флюоресцирующую жидкость из трещины на поверхность детали. При облучении детали ультрафиолетовыми лучами порошок силикагеля, пропитанный флюоресцирующей жидкостью, будет ярко светиться.

Люминесцентные дефектоскопы применяют при обнаружении трещин шириной более 10 мкм в деталях, изготовленных из немагнитных материалов.

Метод магнитной дефектоскопии нашел наиболее широкое применение при контроле скрытых дефектов в деталях, изготовленных из ферромагнитных материалов (сталь, чугун). Для обнаружения дефектов этим методом деталь сначала намагничивают. Магнитные силовые линии проходят через деталь и огибают дефект (например, трещину), как препятствие с малой магнитной проницаемостью. При этом над дефектом образуется поле рассеивания магнитных силовых линий, а по краям трещины — магнитные полюсы.

Чтобы обнаружить неоднородность магнитного поля, деталь поливают суспензией. Суспензия представляет собой смесь керосина и трансформаторного масла в одинаковом соотношении, в которой во взвешенном состоянии находятся мельчайшие частицы магнитного порошка (окись железа — магнетит). Магнитный порошок будет притянут краями трещины и четко обрисует ее границы.

| 170 ПРИЕМКА АВТОМОБИЛЕЙ В РЕМОНТ, ИХ РАЗБОРКА. МОИКА И ДРФЕКТАЦИЯ ДЕТАЛЕЙ |

Рис. 114. Схема импульсного ультразвукового Рнс. 115. Схема определения отклонения формы:

дефектоскопа: а _ овальности; б — конусности

/ — деталь; 2 —излучатель (приемник) ультразву

ковых колебаний; 3 — генератор импульсов; 4 —

усилитель; 5 — электронно-лучевая трубка; 6— .

блок развертки; 7 —дефект

После контроля на магнитных дефектоскопах детали необходимо размагнитить. Для этого при переменном токе деталь медленно выводят из соленоида, а при постоянном изменяют полярность при постепенном уменьшении силы тока.

Метод магнитной дефектоскопии обеспечивает высокую производительность и позволяет обнаруживать трещины шириной до 1 мкм.

Ультразвуковой метод обнаружения скрытых дефектов основан на свойстве ультразвука проходить через металлические изделия и отражаться от границы раздела двух сред (в месте дефекта). На рис. 114 показана схема импульсного ультразвукового дефектоскопа. К поверхности детали / подводят излучатель 2 ультразвуковых колебаний, сообщающийся с генератором 3. При отсутствии дефекта в детали ультразвуковые колебания, отразившись от противоположной поверхности детали, возвратятся обратно и возбудят электрический сигнал в приемнике. При этом на экране электронно-лучевой трубки будут видны два всплеска: А —излученный импульс и Б—отраженный от противоположной стенки детали (донный).

Если в детали имеется дефект, то ультразвуковые колебания отразятся от дефекта и на экране трубки появится промежуточный всплеск В.

Сопоставляя расстояния между импульсами на экране электронно-лучевой трубки и размерами детали, можно определить местонахождение дефекта по глубине.

Метод ультразвуковой дефектоскопии отличается очень высокой чувствительностью и применяется при обнаружении внутренних дефектов в деталях (трещин, раковин, шлаковых включений и т.п.).

Контроль размеров и формы рабочих поверхностей деталей позволяет оценить степень их износа и решить вопрос о возможности их дальнейшего использования. При контроле размеров деталей в авторемонтном производстве используют как универсальный инструмент, так и предельные калибры. К универсальному измерительному инструменту относятся: микрометры; штангенциркули; индикаторные нутромеры; микрометрические штихмасы и др.

Отклонение формы детали определяют путем измерений размеров в нескольких направлениях в поперечном сечении и нескольких поясах по длине / (рис. 115). Сопоставляя результаты, находят овальность, конусность, бочкообраз-ность и другие отклонения от правильной геометрической формы.

КЛАССИФИКАЦИЯ СПОСОБОВ

171

Контрольные вопросы

1. Каков порядок приемки автомобилей и их агрегатов в ремонт?

2. Назовите основные средства механизации разборочных работ.

3. Какое значение имеет мойка деталей при ремонте автомобилей?

4. Каковы сущность и способы мойки деталей, используемые при ремонте?

5. Назовите способы очистки деталей от нагара.

6. Перечислите детали, которые очищают от накипи.

7. Какое оборудование применяют при мойке и очистке деталей?

8. Какие задачи решаются при дефектации деталей?

9. Какие сведения содержит карта технических условий на дефектацию деталей?

10. Как контролируют детали на точность взаимного расположения поверхностей?

11. Назовите основные методы обнаружения скрытых дефектов в деталях.

12. Какова сущность ультразвукового метода обнаружения скрытых дефектов?

13. Как определяют неточность формы рабочих поверхностей детали?

Глава 9. СПОСОБЫ ВОССТАНОВЛЕНИЯ ДЕТАЛЕЙ

КЛАССИФИКАЦИЯ СПОСОБОВ

Восстановление деталей имеет большое народнохозяйственное значение. Стоимость восстановления деталей в 2—3 раза ниже стоимости их изготовления. Это объясняется тем, что при восстановлении деталей значительно сокращаются расходы материалов, электроэнергии и трудовых ресурсов.

Эффективность и качество восстановления деталей зависят от принятого способа. Наиболее широкое применение получили следующие способы восстановления деталей: механическая обработка; сварка и. наплавка; напыление; гальваническая и химическая обработка; обработка давлением; применение синтетических материалов.

Механическую обработку применяют в качестве подготовительной или завершающей операции при нанесении покрытий на изношенные поверхности, а также при восстановлении деталей обработкой под ремонтный размер или постановкой дополнительных ремонтных деталей. Обработкой деталей под ремонтный размер восстанавливают геометрическую форму их рабочих поверхностей, а установкой дополнительной ремонтной детали обеспечивают соответствие размеров детали размерам новой детали.

Сварка и наплавка — самые распространенные способы восстановления деталей. Сварку применяют при устранении механических повреждений деталей (трещин, пробоин и т.п.), а наплавку — для нанесения покрытий с целью компенсации износа рабочих поверхностей. На ремонтных предприятиях применяют как ручные, так и механизированные способы сварки и наплавки. Среди механизированных способов наплавки наибольшее применение нашли автоматическая дуговая наплавка под флюсом и в среде защитных газов и вибродуговая наплавка. В настоящее время при восстановлении деталей лрименяют такие перспективные способы сварки, как лазерная и плазменная.

Напыление как способ восстановления деталей основан на нанесении распыленного, расплавленного металла на изношенные поверхности деталей. В зависимости от способа расплавления металла различают следующие виды напыления: дуговое, газопламенное, высокочастотное, детонационное и плазменное.

Гальваническая и химическая обработка основаны на осаждении металла на поверхности деталей из растворов солей гальваническим или химическим методом.

172

Дата добавления: 2019-01-14; просмотров: 342; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!