СПОСОБЫ ВОССТАНОВЛЕНИЯ ДЕТАЛЕЙ

|

|

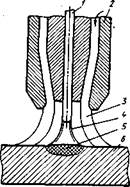

Рис, 118. Схем* автоматической дуговой наплавки дета лей под флюсом

Автоматическая дуговая наплавка под флю сом — механизированный способ наплавки — была разработана известным советским ученым Е. О. Па-тоном. При автоматической дуговой наплавке под флюсом деталь 5 (рис. 118) устанавливают в патроне или центрах специально переоборудованного токарного станка, а наплавочный аппарат / типа А-580М — на его суппорте. Электродная проволока подается из кассеты 2 роликами подающего механизма наплавочного аппарата в зону горения электрической дуги. Движение электрода вдоль сварочного шва обеспечивается вращением детали, а по длине наплавленной поверхности — продольным движением суппорта станка. Наплавка производится винтовыми валиками со взаимным их перекрытием примерно на 1/а. Флюс 4 в зону горения дуги поступает из бункера 3.

Физико-механические свойства наплавленного металла при автоматической наплавке под флюсом в значительной степени зависят от используемой электродной проволоки и флюса. Наибольшее распространение нашли электродные проволоки следующих марок: Св-08, Св-08ГС — для наплавки деталей из малоуглеродистых сталей; Нп-65, Нп-80, Нп-ЗОХГСА — для наплавки деталей из средне-углеродистых и низколегированных сталей.

При автоматической наплавке применяют два вида флюсов: плавленые (АН-348А, АН-20, АН-30) и керамические (АНК-18, АНК-19). Плавленые флюсы надежно защищают наплавленный металл от окисления, а. керамические, кроме того, придают ему легирующие свойства.

|

|

|

Режим автоматической наплавки под флюсом оказывает большое влияние на производительность процесса и физико-механические свойства наплавленного металла. Он определяется следующими параметрами: диаметром электрода; напряжением дуги; силой сварочного тока; скоростями наплавки и подачи проволоки; вылетом электрода; шагом наплавки. Диаметр электродной проволоки выбирают в соответствии с диаметром наплавляемой детали. При наплавке автомобильных деталей применяют проволоку диаметром 1,6 ... 2,5 мм. Силу тока определяют в зависимости от диаметра электрода по формуле

/ = 11Мя4-10</2,

где <4 -- диаметр электрода, мм.

При наплавке применяют постоянный ток обратной полярности. Напряжение сварочной дуги поддерживают 25 ... 35 В, скорость наплавки может составлять 15 ... 45 м/ч, а скорость подачи проволоки 75...180м/ч. Вылет электрода зависит от силы тока и устанавливается равным 10 ... 25 мм. Шаг наплавки определяется требуемой толщиной слоя, а также силой тока и напряжением. Обычно шаг наплавки 3 ... 5 мм.

Оценивая автоматическую наплавку под флюсом как способ восстановления деталей, следует отметить следующие ее преимущества: высокую производительность; экономичность в отношении расхода электроэнергии и электродного металла; возможность получения слоя наплавленного металла большой толщины (1,5 ...5 мм и более); равномерность слоя покрытия; возможность получения (легированием) наплавленного металла с необходимыми физико-механическими

|

|

|

СВАРКА И НАПЛАВКА

177

|

|

Рнс. 119. Схема сварки в углекислом газе:

| металл; 6 — де- |

/ — электрод; 2 — мундштук; 3 — струя защитного газа;

| наплавленный таль |

-электрическая дуга; 5

свойствами; независимость качества наплавленного металла от квалификации исполнителя; лучшие условия труда сварщиков ввиду отсутствия ультрафиолетового излучения.

К недостаткам такой наплавки следует отнести: высокий нагрев детали; невозможность наплавки деталей диаметром менее 40 мм вследствие стекания наплавленного металла и трудности удержания флюса на поверхности детали.

Наплавку под флюсом применяют при восстановлении шеек коленчатых валов двигателей, шлицевых поверхностей на различных валах, полуосей и других деталей автомобилей.

Сварка и наплавка в углекислом газе получили широкое применение при восстановлении деталей. Углекислый газ 3 подается в зону сварки через отверстие мундштука 2 и надежно изолирует ее от окружающей среды (рис. 119). Этим обеспечивается высокое качество наплавленного металла 5.

|

|

|

Автоматическую наплавку в среде углекислого газа проводят на сварочных установках, применяемых при наплавке под флюсом. При этом устанавливают мундштук для подачи защитного газа.

При наплавке используют токарный станок, в патроне которого устанавливают деталь 8, на суппорте крепят наплавочный аппарат 2 (рис. 120). Углекислый газ из баллона 7 подается в зону горения. При выходе из баллона 7 газ резко расширяется и переохлаждается. Для подогрева его пропускают через электрический подогреватель 6. Содержащуюся в углекислом газе воду удаляют с помощью осушителя 5, который представляет собой патрон, наполненный обезвоженным медным купоросом или силикагелем. Давление газа понижают с помощью кислородного редуктора 4, а расход его контролируют расходомером 3.

Механизированную сварку в углекислом газе применяют при ремонте кабин, кузовов и других деталей, изготовленных из листовой стали небольшой толщины.

|

|

При сварке деталей используют электродную проволоку Св-08ГС, Св-08Г2С, Св-12ГС, а при наплавке — легированную проволоку Св-18ХГСА, Нп-ЗОХГСА, Нп-65Г. При наплавке проволокой Нп-ЗОХГСА обеспечивается твердость наплавленного металла 30 ... 35 НКСЭ. При использовании проволоки Нп-65Г твердость наплавленного металла повышается до 50...52 НКСЭ. При необходимости получить более высокую твердость деталь после наплавки подвергают термической обработке.

|

|

|

Режим наплавки в углекислом газе определяется теми же параметрами, что и наплавка под флюсом.

Рис. 120. Схема установки для дуговой наплавки в углекислом гаае:

/ — кассета с проволокой; 2 — наплавочный аппарат; 3 — расходомер; 4 — редуктор; 5 — осушитель; 6— подогреватель; 7 — баллон с углекислым газом; 8 — деталь

178

СПОСОБЫ ВОССТАНОВЛЕНИЯ ДЕТАЛЕЙ

| вибродуговой н«- |

|

|

Рнс. 121. Схема установки для

плавки

Однако имеются некоторые отлиЧия в их значениях. Диаметр электродной проволоки рекомендуется применять не более 0,8... 2 мм. Сила сварочного тока устанавливается в зависимости от диаметра электрода 70... 220 А при напряжении дуги 18... 22 В. Скорость наплавки может быть значительно повышена по сравнению с наплавкой под флюсом (до 80 ... 100 м/ч). Расход углекислого газа определяется силой тока и составляет 8 ... 15 л/мин. Наплавка в углекислом газе по сравнению с автоматической наплавкой под флюсом имеет следующие преимущества: меньший нагрев деталей; возможность сварки и наплавки при любом пространственном положении детали; более высокую производительность процесса по площади покрытия в единицу времени (на 20 ... 30 %); возможность наплавки деталей диаметром менее 40 мм.

К числу недостатков этого способа наплавки следует отнести необходимость применения легированной электродной проволоки для получения наплавленного металла с требуемыми свойствами.

Аргонодуговая сварка широко применяется при ремонте деталей из алюминиевых сплавов и титана. При этом способе сварки электрическая дуга горит между неплавящимся вольфрамовым электродом и деталью. В зону сварки подается защитный газ — аргон. Присадочный материал вводится в сварочную дугу в виде проволоки так же, как при газовой сварке. Аргон надежно защищает расплавленный металл от окисления кислородом воздуха. Наплавленный металл получается плотным — без пор и раковин.

Режим сварки определяется двумя основными параметрами: диаметром электрода и силой тока. Диаметр вольфрамового электрода составляет 4 ...10 мм, а сила тока 100 ... 500 А.

Преимуществами аргонодуговой сварки являются: высокая производительность процесса (в 3—4 раза выше, чем при газовой сварке); высокая механическая прочность сварного шва; небольшая зона термического влияния; снижение потерь энергии дуги на световое излучение, так как аргон задерживает ультрафиолетовые лучи.

К недостаткам аргонодуговой сварки следует отнести высокую стоимость процесса (в 3 раза выше, чем при газовой сварке) и использование аргона.

Автоматическая вибродуговая наплавка была впервые предложена в 1948 г. советским инженером Г. П. Клековкиным.

Схема установки для вибродуговой наплавки показана на рис. 121. Деталь 3, подлежащая наплавке, устанавливается в патроне или в центрах токарного станка. На суппорте станка монтируется наплавочная головка, состоящая из механизма 5 подачи проволоки с кассетой 6, электромагнитного вибратора 7 с мундштуком 4. Вибратор создает колебания конца электрода с частотой переменного тока и обеспечивает размыкание и замыкание сварочной цепи. Электроснабжение установки осуществляется от источника тока напряжением 24 В. Последовательно с ним включен дроссель 9 низкой частоты, который стабилизирует силу сварочного тока. Реостат 8 служит для регулировки силы тока в цепи. В зону на-

СВАРКА И НАПЛАВКА

179

плавки при помощи насоса / из бака 2 подается охлаждающая жидкость. При периодическом замыкании электродной проволоки и детали происходит перенос металла с электрода на деталь.

Вибродуговую наплавку применяют при восстановлении изношенных поверхностей очень широкой номенклатуры деталей из стали, ковкого и серого чугуна, при наращивании изношенных наружных и внутренних цилиндрических поверхностей.

Наплавку проводят с охлаждением струей жидкости (5%-ный раствор кальцинированной соды), без охлаждения и в углекислом газе.

Выбор электродной проволоки зависит от твердости, которую необходимо получить в наплавленном металле. При восстановлении стальных деталей с твердостью 50... 55 НКСЭ следует применять проволоку Нп-65, Нп-80. Если требуется получить твердость наплавленного металла 35 ... 40 НКСЭ, то наплавку следует проводить проволокой Нп-ЗОХГСА, а при твердости 180 ...240 НВ можно применять проволоку Св-08.

Очень важным параметром режима является скорость наплавки, от которой зависит производительность процесса и толщина слоя наплавленного металла. Наибольшую скорость наплавки (м/мин) определяют из опытной зависимости

он = (0,4 ... 0,7) упр,

где иар — скорость подачи электродной проволоки, м/мин.

Вибродуговую наплавку проводят при токе обратной полярности при напряжении режима холостого хода 18 ...20 В. Сила сварочного тока зависит от диаметра электродной проволоки и скорости ее подачи. При диаметре проволоки. 1,6 ... 2 мм и скорости подачи проволоки 1...3.5 м/мин сила тока составляет 100.. 200 А. .

Автоматическая вибродуговая наплавка отличается следующими преимуществами: небольшим нагревом деталей, не влияющим на их термообработку; небольшой зоной термического влияния; достаточно высокой производительностью процесса, которая по площади покрытия составляет 8 ... 10 см2/мин.

К числу недостатков следует отнести снижение сопротивления усталости деталей после наплавки на 30 ... 40 %.

Лазерная сварка и наплавка используются соответственно для приварки дополнительных ремонтных деталей и наплавки порошковых сплавов на изношенные поверхности деталей.

Применяют два типа установок для лазерной сварки и наплавки: с рубиновым квантовым генератором излучения и с газовым генератором, в котором в качестве рабочего тела используется смесь углекислого газа, азота и гелия.

Преимуществами лазерной сварки и наплавки являются: локальный нагрев и небольшой подвод теплоты к обрабатываемой детали, что исключает возможность образования зоны термического влияния; высокая мобильность лазерного луча, которым можно сваривать самые труднодоступные места детали; достаточно высокая производительность процесса.

К числу недостатков следует отнести сложность установок для лазерной сварки. Лазерная сварка является перспективным процессом ремонта автомобилей.

Плазменная наплавка — новый способ нанесения металлических покрытий на изношенные поверхности деталей при их восстановлении. В качестве источника теплоты при плазменной наплавке используют струю плазмы. Плазма представляет собой частично или полностью ионизированный газ, нагретый до очень высокой температуры и обладающий свойством электропроводности. При

Дата добавления: 2019-01-14; просмотров: 357; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!