СПОСОБЫ ВОССТАНОВЛЕНИЯ ДЕТАЛЕЙ

В*, А/дм*

|

|

| Им , МПо 6000 5000 1)000 3000 2000 7000 |

| 70 (,,' С |

| *,=10 Ч | |||||||

| . А | ^ | - А | г, •10^. | ||||

| / | V | у | ^ | «^"" | |||

| г | у | * | " и^яо'с | ||||

| л | |||||||

О 10 20 30 40 50 Л,, А /дм'

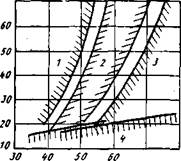

Рнс. 128. Влияние параметров режима хронирования на вид хромового покрытия:

/ — матового (серого); 2 — блестящего; 3 — молочного; 4 — без покрытия

Рис. 129. Влияние плотности тока и температуры

Электролита на микротвердость покрытия при

Желеэнении

15 %); невозможность восстановления сильно изношенных деталей, так как хромовые покрытия толщиной более 0,3 ... 0,4 мм имеют пониженные механические свойства; относительно высокую стоимость процесса хромирования.

Железнение — процесс получения твердых износостойких покрытий из хлористых электролитов. По сравнению с процессом хромирования он имеет следующие преимущества: более высокий выход металла по току, достигающий 85 ... 90 % (в 5—6 раз выше, чем при хромировании); большую скорость нанесения покрытия, которая достигает 0,3 ...0,5 мм/ч (в 10—15 раз выше, чем при хромировании); высокую износостойкость покрытия (не ниже, чем у закаленной стали 45); возможность получения покрытия с твердостью в пределах 20 ... 60 НКСЭ, толщиной в 1 ... 1,5 мм и более; применение простого электролита меньшей стоимости. Этим объясняется его широкое применение в практике ремонта автомобилей.

|

|

|

В качестве электролита при железнении применяют водный раствор хлористого железа, содержащий небольшое количество соляной кислоты. Концентрация хлористого железа составляет 200 ... 700 г/л, а соляной кислоты — 1 ... 3 г/л.

Железнение проводят с растворимыми анодами, которые изготовляют обычно из малоуглеродистой стали 08 или 10.

Свойства железных покрытий так же, как и хромовых, зависят от режима их нанесения. Микротвердость Яц покрытия увеличивается с повышением катодной плотности Эк силы тока и с понижением температуры 1Ъ электролита (рис. 129).

Электролитическое никелирование в ряде случаев может успешно заменить хромирование при ремонте. В качестве электролита применяют водный раствор сернокислого никеля (массовой концентрацией 175 г/л), хлористого никеля (50 г/л) и фосфорной кислоты (50 г/л). Процесс протекает при растворимых никелевых анодах. Режим электролиза: плотность силы тока 5 ... 40 А/дм2, температура электролита 75 ... 95 °С. Никелевые покрытия имеют достаточно высокую износостойкость.

Электролитическое меднение при ремонте служит в качестве подслоя при защитно-декоративном никелировании и хромировании. Наиболее часто при меднении применяют простой и невысокой стоимости сернокислый электролит.^кото-рый состоит из водного раствора медного купороса (200 ... 250 г/л) и серной кислоты (50 ... 75 г/л). Покрытие наносят при использовании растворимых медных

|

|

|

ОБРАБОТКА ДАВЛЕНИЕМ

187

анодов при режиме: плотность силы тока 1...3 А/дм2, температура электролита 18...20°С.

Цинкованием при ремонте автомобилей главным образом защищают мелкие крепежные детали от коррозии. Цинкование проводят в сернокислых электролитах, в состав которых входят: сернокислый цинк (200 ... 250 г/л); сернокислый аммоний (20 ... 30 г/л); сернокислый натрий (50 ... 100 г/л) и декстрин (8 ... 12 г/л). Наносят покрытие в специальных вращающихся барабанах или колоколах при комнатной температуре электролита и плотности силы тока 3...5 А/дм2.

Оксидирование — обработка стальных деталей в горячих щелочных растворах, содержащих окислители. При этом на поверхности деталей образуется оксидная пленка толщиной 0.6 ... 1,5 мкм, которая имеет высокую прочность и надежно защищает металл от коррозии. Оксидированию подвергают нормали и некоторые детали арматуры кузова.

Для оксидирования используют раствор едкого натра (700 ... 800 г/л) с Добавкой в качестве окислителей азотнокислого натрия (200 ... 250 г/л) и азотисто-кислого натрия (50—70 г/л) при температуре раствора 140 ... 145°С в течение 40 ... 50 мин. После такой обработки детали промывают в воде. Для закрытия пор в покрытии его пропитывают в машинном масле при температуре ПО ... 115 °С.

|

|

|

Фосфатирование — это химический процесс создания на поверхности стальных деталей защитных пленок, состоящих из сложных солей фосфора, марганца и железа. Защитная пленка имеет толщину 8 ... 40 мкм, обладает пористостью, имеет небольшую твердость и хорошо прирабатывается.

Фосфатирование проводят в 30 ... 35%-ном водном растворе препарата «Ма-жеф» при температуре 95 ... 98 °С в течение 30 ... 50 мин. Таким способом наносят грунт при окраске деталей кузова и улучшают прирабатываемость деталей.

ОБРАБОТКА ДАВЛЕНИЕМ

Изменение размеров изношенных поверхностей деталей при восстановлении их обработкой давлением достигается перемещением металла с нерабочих элементов деталей на изношенные. Этот процесс состоит из подготовки детали, деформирования и обработки после деформирования. Подготовка деталей к деформированию включает отжиг или высокий отпуск обрабатываемых поверхностей перед холодным деформированием или нагрев их перед горячим деформированием.

|

|

|

Стальные детали с твердостью менее 25 НКСЭ, а также детали из цветных металлов подвергают деформированию в холодном состоянии без предварительной термообработки.

Обработка деталей после деформирования сводится к механической обработке восстановленных поверхностей до требуемого размера. При необходимости применяют также термообработку.

Для восстановления изношенных поверхностей используют следующие виды обработки давлением: осадку, раздачу, обжим, вытяжку и накатку (рис. 130).

Осадку применяют для уменьшения внутреннего и увеличения наружного диаметра полых деталей, а также увеличения наружного диаметра сплошных деталей за счет уменьшения их длины (рис. 130,а). Осадку втулок из цветных металлов проводят в специальных приспособлениях в холодном состоянии. Осадкой восстанавливают также стальные детали: шейки валов, расположенные на концах деталей; толкатели клапанов и др. Деформацию деталей осуществляют в специальных штампах при нагреве до температуры ковки.

188

Дата добавления: 2019-01-14; просмотров: 300; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!