Основные понятия и определения

Кулачковым называется механизм, который содержит два основных звена: кулачок и толкатель – образующих высшую кинематическую пару. Входным звеном служит кулачок 2, профиль переменного радиуса которого определяет закон движения выходного звена АВ – толкателя. Принцип действия простейшего кулачкового механизма представлен на рис. 8.1. При вращении кулачка с угловой скоростью ω толкатель АВ совершает циклическое возвратно-качающееся движение, поворачиваясь на угол βmax . Кулачковые механизмы нашли широкое применение в различных машинах, в частности в системах газораспределения двигателей внутреннего сгорания, в станкостроении, в системах управления электрических цепей.

Элементы высшей пары при движении скользят один по другому, что вызывает их износ. В целях уменьшения износа часто вводят ролик 3, который перекатывается по кулачку. Однако при большой быстроходности механизма и высоких температурах ролик может перекатываться по кулачку со скольжением. Тогда целесообразно использовать грибовидные и тарельчатые толкатели (рис.8.2,в).

Рис. 8.1. Кулачковый механизм

Поверхность кулачка, с которой взаимодействует толкатель, – рабочий профиль кулачка (действительный). Поверхность, проходящая через центр ролика и отстоящая от действительного профиля на расстоянии радиуса ролика, – теоретический профиль.

Достоинства кулачковых механизмов:

|

|

|

– возможность с их помощью воспроизведения широкого класса циклических законов движения ведомого звена, в том числе и с остановками;

– механизмы просты по конструкции, имеют высокий КПД и легко перенастраиваются на другой закон движения путем смены кулачка.

К недостаткам кулачковых механизмов относятся:

– большие давления в высшей паре, из-за чего механизм не может передавать значительные усилия и обеспечивать большие перемещения толкателя при высоких частотах вращения кулачка;

– высокая трудоемкость изготовления кулачков со сложным профилем.

– в механизмах необходимо предусмотреть устройство для замыкания высшей пары.

Постоянство контакта звеньев, входящих в высшую пару, можно обеспечить с помощью сил веса или сил упругости пружины. это так называемое силовое замыкание. Благодаря пазовым кулачкам при одном ролике или двухроликовому толкателю со спаренными кулачками осуществляется геометрическое замыкание высшей пары.

Способ замыкания высшей пары влияет на конструкцию механизма и его габаритные размеры. Механизмы с силовым замыканием проще и имеют меньшие габариты.

Проектирование кулачкового механизма производится с целью определения его основных параметров и построения профиля кулачка.

|

|

|

Основные схемы плоских механизмов с вращающимся кулачком представлены на рис.8.2.

а а

|  б в б в

|

|

Рис. 8.2. Основные схемы кулачковых механизмов:

а – с поступательно движущимся толкателем с роликом; б – с коромысловым толкателем с роликом; в – с поступательно движущимся плоским толкателем.

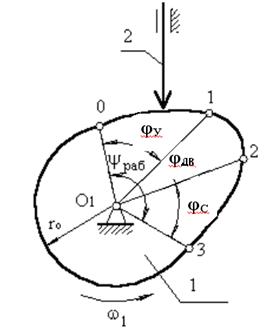

На рис. 8.3 показаны фазы движения толкателя 2.

Рис. 8.3. Основные параметры кулачковых механизмов

Фаза удаления: толкатель удаляется от центра кулачка, взаимодействуя с участком 0 –1. При этом кулачок поворачивается на угол φу

Фаза дальнего выстоя: при перемещении толкателя по дуге 1–2 кулачка толкатель стоит на месте (выстой). Дальнему выстою соответствует угол поворота кулачка φдв.

Фаза сближения –φс: толкатель сближается с центром кулачка.

Рабочий угол профиля кулачка φраб = φу + φдв + φс .

Исходными данными для синтеза кулачкового механизма служат

– структурная схема механизма;

– максимальное линейное Smax или угловое bmax перемещение толкателя;

– длина Lк коромыслового толкателя;

– смещение – эксцентриситет <е >оси толкателя, движущегося поступательно, относительно центра кулачка;

|

|

|

– фазовые углы φУ, φДВ, φС и рабочий угол φ раб профиля кулачка

φраб = φУ + φДВ + φС ;

– закон изменения одного из кинематических параметров движения толкателя (обычно задается ускорение толкателя в зависимости от угла φ поворота кулачка);

– направление вращения кулачка (если направление вращения не задано, принимать его против часовой стрелки);

– минимально допустимый угол передачи движения [γ min] или наибольший допускаемый угол давления [αmax] = 90˚ – [γ min]

Этапы проектирования кулачкового механизма

– выбор кинематической схемы;

– выбор закона движения толкателя;

– построение кинематических характеристик толкателя в зависимости от угла поворота кулачка и времени;

– определение основных параметров механизма по допустимому углу давления или другим условиям, например выпуклости профиля кулачка;

– построение теоретического профиля кулачка;

– определение радиуса ролика или длины плоского толкателя;

– построение действительного профиля кулачка.

При выполнении курсового проекта не производится выбор кинематической схемы, так как она содержится в задании на проект. Закон движения толкателя обычно указан в исходных данных.

|

|

|

Проектирование кулачкового механизма можно осуществлять графическим или численным методом. При графическом методе проектирования все построения выполняются в масштабе на чертежном листе.

Дата добавления: 2018-10-27; просмотров: 268; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!