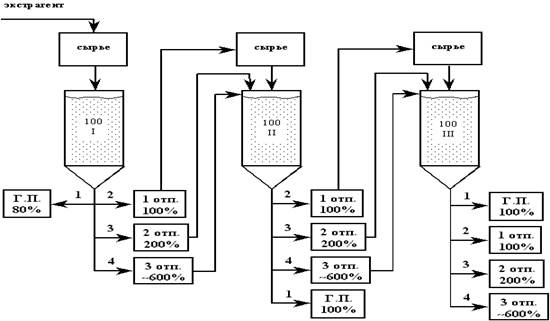

Реперколяция с делением сырья на равные части с незаконченным циклом (1).

Рис. 1. Схема реперколяции с делением сырья на равные части

с незаконченным циклом

Первую порцию сырья предназначенную для загрузки предварительно замачивают равным или половинным объемом экстрагента по отношению к массе сырья. После набухания в течение 4-6 часов материал укладывают в перколятор №1 и настаивают 24 часа с двойным по отношению к массе сырья объемом экстрагента. По истечении указанного времени проводят перколирование до полного истощения сырья с разделением вытяжек на первую порцию в количестве 80% по отношению к массе сырья, которую считают готовым продуктом; вторую порцию – (менее концентрированные извлечения) в количестве, равном массе сырья и предназначенный для намачивания сырья для 2-го перколятора; третью порцию – второй отпуск, в двукратном количестве по отношению к массе сырья и предназначенный для настаивания сырья во 2-м перколяторе; четвертую порцию – третий отпуск в количестве, примерно в 6 раз превышающем массу сырья и предназначенный для экстрагирования (перколирования) сырья во втором перколяторе. Из 2-го перколятора получают 100% готового продукта по отношению к массе сырья в перколяторе и собирают отпуски для работы с сырьем в следующем перколяторе. Из последнего перколятора получают 100% готового продукта и отпуски, которые используют для обработки следующей партии аналогичного сырья. Все порции готового продукта, полученные из каждого перколятора, объединяют.

|

|

|

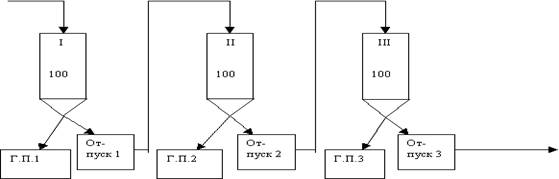

Реперколяция с делением сырья на равные части с законченным циклом проводится в батарее перколяторов (рис. 2.). Количество перколяторов в батарее зависит от свойств сырья, чем труднее экстрагируется сырье, тем большее число перколяторов входит в батарею. Сырье, разделенное на равные части, загружают в перколяторы. В 1-ом перколяторе сырье замачивают для набухания, которое проходит в течение 4-6 часов, после чего в перколятор подают экстрагент до “зеркала” и настаивают в течение 24 ч. Затем перколируют в отдельную емкость, получая 80% готового продукта (Г.П.1-80%) по отношению к массе сырья в этом перколяторе.

Перколирование продолжают до полного истощения сырья в другую емкость – получают “отпуск 1”. Этим “отпуском 1” проводят намачивание настаивание и перколирование сырья во II-м перколяторе, из которого получают готовый продукт (Г.П.2-100%) в количестве, равном 100% от массы сырья в перколяторе, и “отпуск 2”. Отпуском 2 проводят намачивание, настаивание и перколирование сырья в ІІІ-м перколяторе, из которого получают (Г.П.3-100%)

80% 100% 100% На упаривание

|

|

|

Рис. 2. Схема реперколяции с делением сырья на равные части с законченным циклом:

Г.П.1 – первая порция готового продукта, 80%;

Г.П.2 – вторая порция готового продукта, 100%;

Г.П.3 – третья порция готового продукта, 100%;

1,2,3 отпуски – соответственно из I-го, II-го и III-го перколяторов.

Так ведут процесс в каждом последующем перколяторе, если их больше 3-х. Отпуск последнего перколятора упаривают до недостающих 20% готового продукта, слитого из 1-го перколятора. При этом получают на 300 кг сырья жидкого экстракта:

80+100+100+20=300 л (кг), т.е. соотношение 1:1.

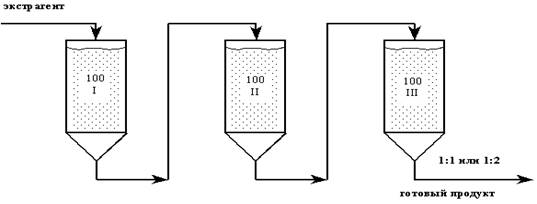

Реперколяция по Босину. По этому методу сырье загружают в равных количествах в каждый перколятор батареи. Сырье в 1-м перколяторе (рис. 3) экстрагируют чистым экстрагентом, в последующих –отпусками после извлечения сырья из предыдущих перколяторов. Число перколяторов подбирают таким образом, чтобы при получении вытяжки из последнего перколятора в объеме, равном всей массе экстрагируемого материала, т.е. 1:1.

Рис. 3. Схема реперколяции по Босину

Метод реперколяции по Чулкову Н.А. Предложен в 1943 г и нашел применение в фармацевтических производствах, длительно работающих по этой схеме. Экстрагирование проводят в батарее из 4-х и более перколяторов. Различают два периода: в пусковой период ежедневно загружают по одному перколятору и слива готового продукта не производят. В каждый перколятор загружают равное количество сырья, которое предварительно заливают равным количеством чистого экстрагента (для 1-го перколятора) или извлечением, полученным из предыдущего перколятора (для 2-го и всех последующих перколяторов). Набухшее сырье загружают в первый (хвостовой) перколятор, заливают экстрагентом до зеркала и оставляют на сутки. На следующий день из первого перколятора сливают извлечения в два приема: первое извлечение – в объеме, равном массе сырья, загруженного в перколятор, используемое для замачивания сырья для второго перколятора и второе извлечение – в двойном объеме по отношению к массе сырья, используемое для настаивания сырья во втором перколяторе. В это время в первый перколятор подают свежий экстрагент в количестве, равном сумме извлечений. На третий день из второго перколятора собирают также два извлечения: для работы с сырьем, предназначенным для загрузки в третий перколятор. Во второй перколятор подают вытяжки из первого перколятора, а в него снова подают свежий экстрагент. Далее процесс проводится аналогично. Через сутки после загрузки последнего перколятора начинается рабочий период. В это время из последнего перколятора сливают первую порцию готового продукта в объеме, равном массе сырья в этом перколяторе. Одновременно из первого перколятора сливают все вытяжки и подают их во второй перколятор. Сырье в первом перколяторе полностью истощено. Свежий экстрагент теперь подают во второй перколятор, который теперь становится хвостовым. Первый перколятор становится головным в батарее. Сбор готового продукта производится ежедневно из головного перколятора, которым является каждый, вновь загруженный сырьем.

|

|

|

|

|

|

Потерь биологически активных веществ практически нет, так как в каждом перколяторе сырье неоднократно обрабатывается свежим экстрагентом и истощается максимально.

Ускоренной дробной мацерации методом противотока (по ЦАНИИ). Проведение экстрагирования по ЦАНИИ позволяет значительно сократить время на выпуск готовой продукции.

Сырье в сухом виде загружают в равных количествах в три перколятора. Свежий экстрагент подают только в первый перколятор, в три приема. Вначале заливают сырье в первом перколяторе “до зеркала” и настаивают в течение 2 ч. По истечении этого срока вытяжку из первого перколятора переносят во второй перколятор, а в первый перколятор вновь подают свежий экстрагент “до зеркала”. Сырье в обоих перколяторах настаивают 2 ч. после чего вытяжку из второго перколятора переносят на сырье в третий перколятор, во второй – переносят вытяжку из первого перколятора, а в первый снова (в третий раз) подают свежий экстрагент. Загруженные перколяторы оставляют для настаивания на 24 часа. На следующий день из третьего перколятора сливают всю вытяжку, являющуюся готовым продуктом. Из второго перколятора всю вытяжку переносят в третий перколятор. Из первого перколятора, вытяжки сливают, сырье выгружают и отжимают. Все вытяжки из первого перколятора объединяют и используют для настаивания сырья во втором перколяторе. Оба перколятора оставляют на 2 ч. Затем из третьего перколятора сливают вторую порцию готового продукта. Из второго перколятора полностью сливают вытяжку, сырье выгружают и отжимают. Все извлечения из второго перколятора передают в третий перколятор, который настаивают в течение 2 ч. По истечении этого времени получают третью порцию готового продукта, к которому присоединяют отжим из последнего перколятора. Для равномерной загрузки каждого перколятора общий объем необходимого экстрагента V делят на три части. При этом V= V1+V2+V3.

Такой метод экстрагирования применяют для фитохимического производства небольших объемов и в лабораторных условиях. При использовании этого метода в последнем и предпоследнем перколяторах сырье истощается не полностью, т.к. обработка проводится не чистым экстрагентом.

Растворение. Жидкие экстракты могут быть получены путем растворения сухих или густых экстрактов. Метод применяется сравнительно редко, хотя заслуживает большего внедрения в практику ввиду сокращения времени технологического процесса. Технология приготовления сводится к растворению густого или сухого экстрагента в соответствующем экстрагенте с последующей очисткой и стандартизацией.

Очистка

Полученные любым из описанных выше способов извлечения в производстве жидких экстрактов отстаивают в течение не менее 2 суток при температуре не выше 10°С до получения прозрачной жидкости. Отстаивание иногда допускается проводить в присутствии адсорбентов, что способствует лучшей очистке и большей устойчивости при хранении и транспортировке. Отстоявшуюся, прозрачную часть извлечения фильтруют от случайно попавших примесей через друк-фильтры, фильтр-прессы или центрифугируют. В последнюю очередь фильтруют остаток извлечений с осадком. Профильтрованные вытяжки тщательно перемешивают и проводят стандартизацию.

Стандартизация

В жидких экстрактах определяют содержание действующих веществ химичеcкими методами (за исключением жидкого экстракта боярышника, качество которого контролируется биологически). Качество некоторых жидких экстрактов устанавливают по сумме экстрактивных веществ. По методикам, указанным в частных статьях, определяют содержание спирта (ГФ ХI, вып.2, с. 26) или плотность (ГФ ХI, вып.1, с. 24), тяжелые металлы (ГФ ХI, вып.1, с. 161).

Хранение жидких экстрактов. Вхорошо закупоренных бутылях оранжевого стекла в защищенном от света месте при температуре +12±1,5°С.

ХОД ЛАБОРАТОРНОЙ РАБОТЫ

Задание №1. Приготовить 100 мл жидкого экстракта 1:1 (боярышника, крушины, крапивы).

Задание №2.Приготовить 100 мл жидкого экстракта-концентрата 1:2 (валерианы, пустырника).

Задание №3. Провести стандартизацию экстракта.

Задание №4. Составить номенклатурный список жидких экстрактов 1:1 и 1:2, указать концентрацию этанола, действующие вещества, медицинское назначение.

Задание №5. Предложить технологическую и аппаратурную схемы производства жидкого экстракта.

ОБУЧАЮЩИЕ ЗАДАЧИ

1. Рассчитать количество экстрагента, необходимое для получения 100 мл жидкого экстракта 1:1 и жидкого экстракта-концентрата 1:2 способами реперколяции и противоточного экстрагирования, если коэффициент поглощения этанола сырьем равен 3.

2. Сколько времени потребуется на сбор первой порции перколята при получении жидкого экстракта 1:1 из 100 г сырья, если рассчитанная скорость перколяции составляет 0,08 мл/мин?

3. Рассчитать количество сырья и экстрагента для приготовления 300 л жидкого экстракта левзеи, если коэффициент поглощения равен 1,1.

4. Рассчитать количество сырья и экстрагента для приготовления 160 л жидкого экстракта крапивы, если коэффициент поглощения равен 2,3.

5. Рассчитать количество сырья и экстрагента для приготовления 120 л жидкого экстракта элеутерококка, если коэффициент поглощения равен 2,1.

6. Рассчитать количество экстрагента, необходимое для получения 200 мл жидкого экстракта 1:1 и жидкого экстракта-концентрата 1:2 способами реперколяции и противоточного экстрагирования, если коэффициент поглощения этанола сырьем равен 2,7.

7. Сколько времени потребуется на сбор первой порции перколята при получении жидкого экстракта 1:1 из 300 г сырья, если рассчитанная скорость перколяции составляет 0,08 мл/мин?

8. Получено 130 л жидкого экстракта крапивы с содержанием 12% экстрактивных веществ. Разбавить экстракт до стандарта (7% экстрактивных веществ).

9. Получено 140 л жидкого экстракта калины с содержанием 10% экстрактивных веществ и 180 л жидкого экстракта калины с содержанием экстрактивных веществ 16%. Рассчитать количество экстракта с завышенным содержанием экстрактивных веществ для доведения до нормы (13%) нестандартного.

СИТУАЦИОННЫЕ ЗАДАЧИ

1. Приготовить 100 л жидкого экстракта боярышника методом реперколяции. Сколько необходимо взять сырья и экстрагента, если коэффициент поглощения равен 1,2?

2. Приготовить 200 кг 70% спирта из спирта ректификата концентрации 90% и воды.

3. Приготовить 320 л 30% спирта из спирта ректификата концентрации 95% и воды.

4. Получено 300 л жидкого экстракта крапивы (1:1) с содержанием спирта 68%. Рекуперировано 120 л 20% спирта. Определить, сколько израсходовано 70% спирта для приготовления экстракта. Составить материальный баланс по абсолютному спирту. Найти выход, трату, расходный коэффициент. Предложить технологическую и аппаратурную схему производства жидкого экстракта крапивы, объяснить принцип работы оборудования.

КОНТРОЛЬНЫЕ ВОПРОСЫ

1. Охарактеризовать экстракты и привести их классификацию (по консистенции, характеру экстрагента, медицинскому назначению и составу фармакологически активных веществ).

2. Охарактеризовать жидкие экстракты.

3. Изложить способы получения жидких экстрактов, их сущность.

4. Какие требования предъявляют к экстрактам-концентратам?

5. Как собирают извлечения при получении настоек и жидких экстрактов способом перколяции?

6. Как получают жидкие экстракты ускоренным способом дробной мацерации по принципу противотока?

7. Объяснить процесс производства жидких экстрактов по способу Чулкова Н.А.

8. Какие типы фильтров применяют при фильтровании водно-спиртовых извлечений?

9. Как определяют этанол в жидких экстрактах?

10. Как определяется полнота истощения сырья?

11. Какая аппаратура применяется для получения жидких экстрактов?

12. Какой способ очистки применяется для жидких экстрактов?

13. Номенклатура жидких экстрактов.

14. Как стандартизируются и хранятся жидкие экстракты?

Лабораторная работа № 6

Получение густых экстрактов.

Дата добавления: 2018-10-26; просмотров: 2286; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!