Используемое оборудование. Стандартизация.

МОТИВАЦИЯ ТЕМЫ

Густые экстракты являются специфической группой препаратов, содержащих биологически активные вещества растительного происхождения. Многие густые экстракты используются в качестве полуфабрикатов для изготовления более сложных лекарственных форм: порошков, микстур, пилюль, настоек, сиропов, таблеток выполняя в них роль лекарственных, связывающих или корригирующих веществ. Будущему специалисту необходимы знания особенностей производства густых экстрактов.

ЦЕЛЬ САМОПОДГОТОВКИ

Закрепить знания по теоретическим основам процесса экстрагирования, расширить знания по номенклатуре, составу, виду упаковки, способу хранения и применения густых экстрактов, научиться готовить и стандартизировать густые экстракты, знать устройство и принцип действия машин и аппаратов для экстракции, решать ситуационные задачи.

ЦЕЛЕВЫЕ ВИДЫ ДЕЯТЕЛЬНОСТИ

· Приготовление густого экстракта;

· Очистка густого экстракта;

· Стандартизация густого экстракта;

· Расчет материального баланса;

· Определение технологических показателей процессов: технологический выход, технологическая трата, расходный коэффициент.

ПЛАН ИЗУЧЕНИЯ ТЕМЫ

1. Характеристика густых экстрактов;

2. Классификация способов получения густых экстрактов;

3. Метод бисмацерации и его характеристика;

4. Методы перколяции и реперколяции;

5. Циркуляционное экстрагирование, аппаратура;

|

|

|

6. Противоточное экстрагирование, аппаратура;

7. Номенклатура густых экстрактов;

8. Способы очистки извлечений;

9. Сгущение вытяжки, аппаратура;

10. Стандартизация густых экстрактов;

11. Выполнение лабораторной работы;

12. Решение обучающих и ситуационных задач.

УЧЕБНЫЙ МАТЕРИАЛ

Густые экстракты – это концентрированные извлечения из лекарственного растительного сырья, представляющие собой вязкие массы с содержанием влаги не более 25%. Они обычно не выливаются из сосуда, а растягиваются в нити, сливающиеся затем в сплошную массу. Густые экстракты вследствие высокой вязкости используют как связывающие и формообразующие вещества при изготовлении пилюль в условиях аптеки. Кроме того они могут входить в качестве корригентов в составы сиропов, микстур или эликсиров. Густые экстракты используют в качестве полупродуктов для ряда лекарственных форм (настойки, таблетки).

Способы получения

Процесс производства густых экстрактов включает три основные стадии: 1) получение вытяжки; 2) ее очистка и 3) сгущение.

Получение вытяжек

В производстве густых и сухих экстрактов для получения извлечений из сырья используют различные способы: 1) ремацерацию и ее варианты; 2) перколяцию; 3) реперколяцию; 4) циркуляционное экстрагирование; 5) противоточное экстрагирование в батарее перколяторов с циркуляционным перемешиванием; 6) непрерывное противоточное экстрагирование с перемещением сырья и экстрагента; а также другие методы, включающие измельчение сырья в среде экстрагента; вихревую экстракцию; экстракцию с использованием электромагнитных колебаний, ультразвука, электрических разрядов, электроплазмолиза, электродиализа и др.

|

|

|

Способ бисмацерации. Рассчитанное количество сырья заливают 5-кратным количеством экстрагента и настаивают в закрытом сосуде при комнатной температуре в течение 48 часов при периодическом перемешивании. После настаивания вытяжку сливают, а сырье заливают 3-кратным количеством экстрагента. Настаивание продолжают в течение 24 часов при периодическом перемешивании. Сливают вторую вытяжку, а растительный материал отжимают. Отпрессованную жидкость присоединяют к ранее полученным вытяжкам.

Перколяция. Процесс перколяции на стадиях намачивания и настаивания осуществляется так же, как и при получении настоек и жидких экстрактов. Собственно перколяцию ведут с той же скоростью до полного истощения сырья без разделения на первичные и вторичные извлечения, т.к. затем все полученные извлечения сгущают или высушивают.

|

|

|

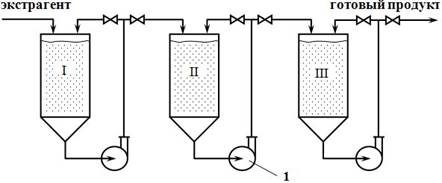

Реперколяция. Реперколяция имеет преимущество перед перколяцией и ремацерацией в том, что расходуется меньшее количество свежего экстрагента и вытяжки получаются более концентрированными. Из вариантов реперколяции чаще применяют противоточное экстрагирование в батарее перколяторов (из 3-х и более). Экстрагент, попадающий в первый (хвостовой) перколятор, проходит последовательно через всю батарею и сливается в виде насыщенной вытяжки из последнего (головного) перколятора. В каждом перколяторе поддерживается значительная разность концентраций. Сократить время экстрагирования в батарее, позволяет использование циркуляционного перемешивания в каждом перколяторе в процессе настаивания с помощью центробежного насоса (1) (рис.1), по мере истощения сырья в первом перколяторе хвостовым становится второй перколятор (т.е. в него будут подавать свежий экстрагент), а головным – бывший первый, из которого выгрузили истощенное сырье (шрот) и загрузили свежее.

Метод позволяет максимально истощить сырье в каждом перколяторе, сократить время экстрагирования до минимума, т.к. при циркуляции экстрагента достижение равновесной концентрации происходит быстрее.

|

|

|

Рис. 1.Схема реперколяции в батарее перколяторов

с циркуляционным перемешиванием

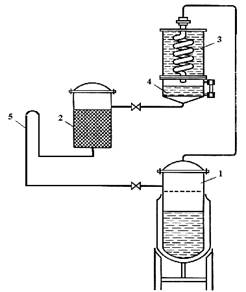

Циркуляционное экстрагирование. Способ основан на циркуляции экстрагента. Экстракционная установка работает непрервыно и автоматически по принципу аппарата Сокслета (рис. 2). Она состоит из коммуницированных между собой перегонного куба (1), экстрактора (2), холодильника-конденсатора (3), сборника конденсата (4).

Рис. 2. Схема циркуляционного аппарата типа Сокслета

Сущность метода заключается в многократном экстрагировании материала чистым экстрагентом. В качестве экстрагента используют летучие органические растворители, имеющие низкую температуру кипения – эфир, хлороформ, метилен хлористый или их смеси. Этиловый спирт (даже 96%) для этих целей не пригоден, т.к. он будет адсорбировать влагу, содержащуюся в сырье и изменять свою концентрацию, что приведет к изменению температуры кипения и экстрагирующей способности. Сырье загружают в экстрактор (2) и заливают экстрагентом немного ниже петли сифонной трубки (5). Одновременно в куб (1) заливают небольшое количество экстрагента. По окончании настаивания из сборника спускают в экстрактор столько экстрагента, чтобы вытяжка достигла верхнего уровня петли сифона и начала переливаться в куб. Затем куб начинают обогревать. Образующиеся пары экстрагента поднимаются в конденсатор (которым служит змеевиковый теплообменник), а из него в сборник. Далее экстрагент поступает на сырье. Насыщенная вытяжка вновь поступает в куб. Циркуляция экстрагента проводится многократно до полного истощения сырья. Полученную вытяжку концентрируют отгонкой экстрагента в приемник. В кубе остается концентрированный раствор экстрактивных веществ.

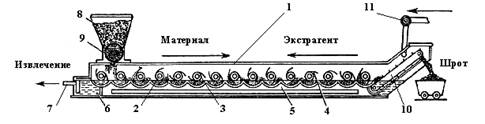

Непрерывное противоточное экстрагирование с перемешиванием сырья и экстрагента. Растительный материал при помощи транспортных устройств: шнеков, ковшей, дисков, лент, скребков или пружинно-лопастных механизмов перемещается навстречу движущемуся экстрагенту. Сырье, непрерывно поступающее в экстракционный аппарат, движется противотоком к экстрагенту. При этом свежее сырье контактирует с выходящим, насыщенным экстрактивными веществами экстрагентом, который еще более насыщается, т.к. в сырье концентрация еще выше. Истощенное сырье экстрагируется свежим экстрагентом, который еще полнее извлекает оставшиеся экстрактивные вещества. С точки зрения теории экстрагирования этот способ наиболее эффективен, т.к. в каждый момент процесса и в любом поперечном сечении по длине (или высоте) аппарата имеет место разность концентраций БАВ в сырье и экстрагенте, что позволяет с наибольшим выходом и наименьшими затратами проводить процесс. Кроме того, непрерывные процессы поддаются автоматизации, что позволяет исключить трудоемкие работы по загрузке и выгрузке сырья из перколяторов.

Экстрагирование проводится в экстракторах различной конструкции: шнековом горизонтальном, шнековом вертикальном, дисковом, пружинно-лопастном и др.

Шнековый горизонтальный (рис. 3) экстрактор имеет загрузочный бункер (1), в который подается измельченный растительный материал. Далее материал движется с помощью шнека (2), выполненного из листового перфорированного кислостойкого материала, к противоположному концу корпуса, где с помощью наклонного шнека (3) освобождается от экстрагента и выгружается. Навстречу сырью через патрубок (4) подается экстрагент, который движется через отверстия перфорации и зазоры корпуса шнека к патрубку (5). Степень истощения сырья регулируется скоростью подачи экстрагента и сырья, длиной корпуса экстрактора.

Рис. 3. Схема шнекового горизонтального экстрактора

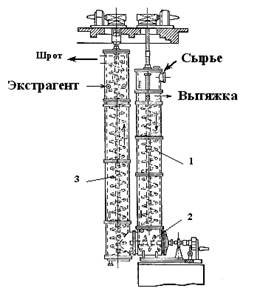

Шнековый вертикальный экстрактор (рис. 4).

Состоит из трех основных частей: загрузочной колонны (1), поперечного соединяющего шнека (2) и экстракционной колонны (3). Загрузочная колонна, в которой также протекает процесс экстрагирования, представляет собой вертикальный цилиндр с вращающимся внутри него шнековым валом. Перья шнека имеют отверстия. Горизонтальный вал служит для передачи твердого материала (сырья) в экстракционную колонну, которая имеет вид вертикального цилиндра, внутри которого вращается шнековый вал. Экстрагируемое сырье постоянно загружается через люк и движением шнека регулируется его подача вниз. Горизонтальным шнеком материал подается в экстракционную колонну, в которой он поднимается вверх шнековым валом. В верхней части материал (шрот) отжимается от излишков извлекателя и, лишенный экстрактивных веществ, выталкивается из экстрактора. В верхнюю часть экстракционной колонны непрерывно подается экстрагент, который движется навстречу материалу. При этом извлекатель постоянно насыщается экстрактивными веществами и в виде концентрированной вытяжки непрерывно вытекает из верхней части загрузочной колонны.

Рис. 4. Схема шнекового вертикального экстрактора

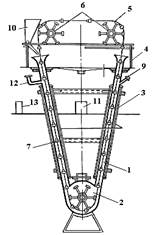

Дисковый экстрактор (рис. 5) состоит из двух труб (1), расположенных под углом и соединенных внизу камерой (2). Трубы снабжены паровыми рубашками (3). Верхние концы труб входят в корыто (4) с установленными в нем двумя вращающимися звездочками (5), через которые проходит трос (6). На трос насажены дырчатые (перфорированные) диски (7). Трос с дисками проходит через наклонные трубы и нижнюю камеру со звездочкой (5). Звездочки приводятся в движение электродвигателем. Перед началом работы экстрактор через патрубок (9) заполняется экстрагентом, трос с дисками приводится в движение и одновременно из бункера (10) на диски движущегося троса подается сырье. Сырье опускается от места загрузки вниз, проходит через нижнюю камеру, поднимается по второй трубе вверх, выгружается в корыто (4) и далее в сборник (11). Одновременно через патрубок (9) с определенной скоростью подают экстрагент. Насыщенное извлечение вытекает из экстрактора через патрубок (12), снабженный фильтрующей сеткой, и собирается в сборнике (13).

Рис. 5. Схема дискового экстрактора

Пружинно-лопастной экстрактор (рис. 6) состоит из корпуса (1), разделенного на секции. В каждой секции имеется вал (2) с барабаном (3), на котором закреплены два ряда пружинных лопастей (4). Каждый вал приводится в движение. В днище аппарата находится камера подогрева (5). Извлечения собираются в камере (6) и выводятся через штуцер (7). Измельченный, подготовленный материал из бункера (8) с помощью питателя (9) поступает в первую секцию экстрактора, где находится экстрагент. Здесь сырье при помощи пружинных лопастей погружается в экстрагент и передается дальше, прижимаясь к стенке секции, где происходит частичное отделение экстрагента. При выходе лопастей из секции они выпрямляются и перебрасывают влажное сырье в соседнюю секцию. Так сырье переходит во 2-ю, 3-ю и все последующие секции до транспортера (10). Экстрагент из патрубка (11) поступает на истощенный материал, движущийся по транспортеру, после чего поступает в последнюю секцию, движется противотоком сырью и собирается в камере (6). Испытания экстрактора на различном растительном сырье (корень солодки, валерианы, горицвет, полынь) показали, что истощение сырья в нем заканчивается за 75-120 мин и может быть проведено в широком диапазоне температур.

Рис. 6. Схема пружинно-лопастного экстрактора

К достоинствам экстрактора следует отнести, то, что на сырье осуществляется механическое воздействие, существенно увеличивающее выход экстрактивных веществ. К недостаткам следует отнести многочисленные вращающиеся валы аппарата, создающие неудобство в обслуживании и повышающие расход электроэнергии.

Очистка извлечения

В зависимости от характера и количества сопутствующих веществ (пектины, слизи, крахмал и др.) применяются различные способы очистки.

Спиртоочистка . Водную вытяжку концентрируют в вакуум-выпарном аппарате до количества, равного количеству исходного растительного сырья, и фильтруют. Сгущенную вытяжку обрабатывают равным количеством 95% этанола. При этом в осадок выпадают, белки, слизи, пектины и другие сопутствующие вещества, хорошо растворимые в воде. Смесь отстаивают в течение 24 часов и фильтруют через бумажный складчатый фильтр.

Очистка кипячением и барботирование острым паром . Способы основаны на коагуляции белковых примесей под действием высоких температур в течение 2-3 часов. После отстаивания в прохладном месте, в течение 3 суток осадок отфильтровывают.

Очистка адсорбцией . К прокипяченному в течение 3 часов извлечению добавляют 3-5% от измеренного объема адсорбента — каолина, бентонита или талька. Перемешивают и оставляют в прохладном месте на 3 суток. Осветленную жидкость, очищенную от белковых и слизистых веществ, сливают с осадка, не взмучивая, декантацией, а затем фильтруют под вакуумом (колба Бунзена, воронка Бюхнера), используя в качестве фильтрующего материала двойной слой фильтровальной бумаги.

Сгущение вытяжки.

Очищенные вытяжки упаривают под вакуумом при температуре 50-60°С и разрежении 600-650 мм рт.ст. до требуемой консистенции. При сгущении спиртовых вытяжек или вытяжек после спиртоочистки вначале отгоняют спирт, не включая вакуума. Аппаратура, используемая для упаривания вытяжек в фармацевтическом производстве, имеют свои особенности. Объясняется это тем, что в вытяжке содержатся биологически активные вещества, которые при упаривании могут осаждаться на стенках выпарных аппаратов, обогреваемых паром и терять свою активность из-за высокой температуры стенок. Поэтому аппараты, в которых нет циркуляции упариваемой вытяжки или есть слабая циркуляция (как в выпарном кубе) в фармацевтическом производстве применяют крайне редко. Предложенные в последние годы конструкции с интенсивной циркуляцией далеко не все широко используются в заводском производстве. Так высокоэффективный центробежный роторно-пленочный аппарат “Центритерм”, хотя и показал высокую производительность в промышленности, не нашел применения из-за возникающих в процессе работы вибраций и большого шумового эффекта. Наибольшее применение на этой стадии, как надежные в работе, высокоэффективные, удобные в обслуживании и малоэнергоемкие нашли такие конструкции, как прямоточный роторный, циркуляционный вакуум-выпарной аппарат и пенный испаритель.

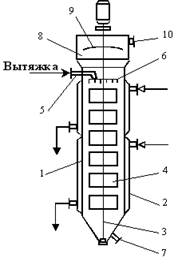

Роторный прямоточный аппарат (рис. 7) имеет вертикальный корпус (1) с паровой рубашкой (2). По центру корпуса расположен ротор в виде вертикального вращающегося вала (3) с шарнирно закрепленными на нем скребками (4). Подлежащая упариванию вытяжка подается в верхнюю часть корпуса роторного выпарного аппарата через штуцер (5) в полость распределительного кольца (6), из которого вытекает в виде многочисленных струек, смачивающих вращающиеся скребки. Со скребков вытяжка разбрызгивается на обогреваемую цилиндрическую поверхность корпуса в виде тонкой пленки, из которой происходит испарение растворителя. Сгущающаяся вытяжка снимается скребками и под действием силы тяжести стекает в нижнюю коническую камеру, из которой непрерывно отводится через штуцер (7). В сепарационной камере (8) из вторичного пара отделяются капли жидкости с помощью каплеотбойника (9). Образующийся вторичный пар без капель увлеченной жидкости поступает в верхнюю часть сепарационной камеры (8) и через патрубок (10) отводится к конденсатору. Роторный испаритель может работать как под атмосферным давлением, так и под вакуумом.

Рис. 7. Роторный прямоточный аппарат

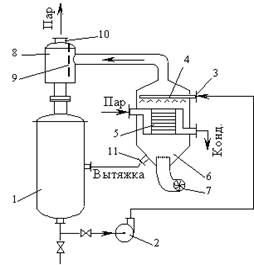

Циркуляционный вакуум-выпарной аппарат фирмы “Симакс” (рис. 8) также может работать как под вакуумом, так и под атмосферным давлением. Обычно аппарат выполняется из термостойкой боросиликатной стекломассы, что позволяет контролировать процесс, включая циркуляцию упариваемой вытяжки, конденсацию паров экстрагента, количество упаренной вытяжки и объем сконденсированного экстрагента.

Рис. 8. Схема циркуляционного вакуум-выпарного аппарата

фирмы “Симакс”

В колбу-приемник (1) с помощью вакуума, создаваемого через штуцер (2), затягивают вытяжку, подлежащую упариванию. Уровень вытяжки в колбе (1) должен достигать верхнего края спиралей калорифера (3). В калорифер подают греющий пар через патрубок (4) и отводят образующийся конденсат по патрубку (5). В зоне калорифера вытяжка быстро закипает и в виде паро-жидкостной смеси выбрасывается через хобот (6) в колбу-расширитель (7), где интенсивно циркулирует, образуя большую поверхность испарения. Образующиеся пары поднимаются вверх и отводятся по широкой трубе (8) в холодильник-конденсатор (9), где охлаждаются холодной водой. Сконденсировавшиеся пары экстрагента собираются в колбе-приемнике (10) и отводятся через штуцер (11) после снятия вакуума в установке. Не испарившаяся вытяжка из колбы (7) стекает вниз по зазору между циркуляционной трубой (13) с хоботом (6) и царгой (12) в колбу (1), из которой вновь поднимается по трубе (13), закипает от калорифера (3) и выбрасывается в колбу (7). Такая циркуляция упариваемой вытяжки продолжается до получения заданного конечного объема вытяжки, после чего сконцентрированную вытяжку и чистый экстрагент сливают, а в установку загружают новую порцию вытяжки.

Пенный испаритель (рис. 9) применяют для упаривания водных вытяжек, т.к. в нем не предусмотрена конденсация вторичного пара.

Установка состоит из рабочей емкости (1), в которую загружают исходную вытяжку. Вытяжка насосом (2) через патрубок (3) подается на распределительное устройство (4), из которого она стекает в виде многочисленных струй на обогреваемые изнутри паром горизонтальные трубки (5) испарительной камеры (6). Закипающая вытяжка сильно вспенивается, образуя большую поверхность испарения. Для ускорения процесса выпаривания через кипящую вытяжку снизу с помощью вентилятора (7) прокачивается воздух, который, забирая влагу из вспенивающейся вытяжки, поступает в сепаратор (8). Здесь, ударяясь о перегородку (9), воздух освобождается от капель вытяжки и обогащенный влагой выбрасывается в атмосферу через патрубок (10). Отделившиеся капли вытяжки из сепаратора (8) сливаются в рабочую емкость (1). Циркуляция вытяжки в установке проводится до требуемой конечной концентрации. Прошедшие между трубками капли вытяжки из испарительной камеры (6) через патрубок (11) направляются в рабочую емкость (1). Аппарат высокоэффективен, малоэнергоемок, удобен в эксплуатации. Широко используется для упаривания водных извлечений в производстве плантаглюцида.

Рис. 9. Схема пенного испарителя

Стандартизация.

Густые экстракты должны соответствовать требованиям ГФ СССР, ВФС иМРТУ. Их стандартизируют по следующим показателям:

· органолептический анализ — запах и вкус готового продукта должен соответствовать запаху ивкусу сырья;

· содержание действующих веществ должно быть в соответствии с частными статьями;

· определение влаги, ГФХ, ст. 253;

· определение тяжелых металлов, ГФХ, ст. 253.

Готовые густые экстракты с заниженными числовыми показателями к употреблению не допускаются, их доводят до нормы путем смешения с более концентрированными экстрактами. Если содержание действующих веществ в густых экстрактах завышено, к ним ' добавляют соответствующее количество крахмальной патоки или аналогичный экстракт, содержащий заниженное количество действующих веществ.

Хранение густых экстрактов.

Густые экстракты упаковывают в хорошо укупоренных стеклянных сосудах и хранят в защищенном от света месте при температуре 12-15°С.

ХОД ЛАБОРАТОРНОЙ РАБОТЫ

Задание №1. Приготовить 20-25 г водного густого экстракта (приложение 1).

Задание №2.Провести стандартизацию густого экстракта.

Задание №3. Составитьноменклатурный список густых экстрактов, указать экстрагент, способ приготовления, применение.

Задание №4. Нарисовать схему вакуум-выпарного аппарата.

Задание №5. Предложить технологическую и аппаратурную схемы производства густого экстракта.

ОБУЧАЮЩИЕ ЗАДАЧИ

1. Составить рабочую пропись для получения 20 г густого экстракта с влажностью 25% из следующего растительного сырья

- корня лакричника, содержащего 25% экстрактивных веществ, извлекаемых 0,25% раствором аммиака;

- корня одуванчика, содержащего 40% экстрактивных веществ, извлекаемых водой;

- листьев трилистника, содержащих 26% экстрактивных веществ, извлекаемых кипящей водой.

2. Получено 20 г густого экстракта с содержанием влаги 30%. Определить, до какой массы следует упаривать экстракт солодки, чтобы довести его до влажности 25%.

3. Получено 20 г густого экстракта с содержанием влаги 16%. Как довести препарат до стандартной влажности 25%?

СИТУАЦИОННЫЕ ЗАДАЧИ

1. В условиях фармацевтического производства корни одуванчика используются для получения густого экстракта. Обоснуйте выбор метода экстрагирования лекарственного растительного сырья, предложите технологическую и аппаратурную схему получения жидкого экстракта пастушьей сумки. Укажите показатели качества данной лекарственной формы.

2. Сырье «Листья крапивы» в фармацевтическом производстве используется для получения густого экстракта. Обоснуйте технологическую и аппаратурную схему получения густого экстракта крапивы. Укажите побочные явления, возникающие при выпаривании, и меры их устранения.

КОНТРОЛЬНЫЕ ВОПРОСЫ

1. Дать характеристику густых экстрактов.

2. Способы производства густых экстрактов.

3. Из каких технологических стадий состоит процесс производства густых экстрактов.

4. Опишите методы получения вытяжки при производстве густых экстрактов.

5. Опишите устройство циркуляционного аппарата типа Сокслета.

6. Опишите устройство дискового диффузионного аппарата, пружинно-лопастного экстрактора.

7. Опишите методы очистки водных и спиртовых извлечений.

8. Объясните сущность процесса выпаривания.

9. Перечислите основные части типовой вакуум-выпарной установки.

10. Опишите устройство и принцип работы пленочного вакуум-аппарата.

11. Назовите виды поверхностных конденсаторов.

12. Опишите устройство и принцип работы пенного испарителя.

13. Объясните побочные явления, сопутствующие выпариванию. Укажите пути их устранения.

14. Перечислите показатели стандартизации густых экстрактов.

15. Назовите особенности хранения густых экстрактов.

17. Номенклатура густых экстрактов

Приложение 1.

1. Подготовка сырья и экстрагента. Рассчитать необходимое количество лекарственного растительного сырья и экстрагента. ЛРС измельчить, просеять и взвесить.

2. Экстракция и очистка. Процесс экстракции проводить методом перколяции или мацерации до истощения сырья без разделения на первичную и вторичную вытяжку.

Дата добавления: 2018-10-26; просмотров: 1659; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!