Конструкции типовых РТК. Виды РТК.

В РТК заготовки и изделия перемещаются поштучно. В начале и в конце комплекса обычно размещаются накопители различного вида. Роботы выполняют загрузку-разгрузку станков, прессов и других машин, а также основные технологические операции: сборку, окраску, контроль, сварку, обработку, снятие заусенцев и т.д.; для этого они снабжаются специальным инструментом.

В состав РТК может входить один ПР, обслуживающий один или группу станков либо выполняющий технологическую операцию (например, сварку) на одной рабочей позиции. Если в РТК входят несколько ПР, то они выполняют взаимосвязанные или взаимодополняющие функции по изготовлению детали или сборке узла. В состав РТК, в котором ПР выполняют только транспортные функции, входят также соответствующее технологическое оборудование и различного рода накопители. По виду технологического процесса РТК подразделяются на комплексы для механической обработки резанием, холодной штамповки, ковки, литья, контроля, испытания и т.д.

РТК сборочных операций.

Процесс автоматической сборки с помощью ПР разделяется на несколько этапов: накопление собираемых деталей в различных устройствах (пакетах, магазинах, бункерах, кассетах и т. п.), конструкция которых зависит от конфигурации и габаритов объектов сборки; захватывание объекта сборки ПР, оснащенным захватом или сборочным инструментом; транспортирование с помощью ПР на позицию сборки; ориентирование, которое может происходить как при предварительной подготовке объектов к сборке, так и в ходе технологического процесса; сопряжение деталей с помощью ПР или на специальном сборочном оборудовании.

|

|

|

К деталям, предназначенным для автоматической сборки в узлы, предъявляются особые требования: простота конструкции, обеспечивающая удобство ориентирования; наличие на сопрягаемых поверхностях направляющих элементов, облегчающих соединение; наличие базовых поверхностей, размеры и расположение которых относительно сопрягаемой поверхности должны быть выдержаны с необходимой точностью; стойкость к повреждениям при воздействии сборочного инструмента и оснастки; желательно, чтобы эти детали были унифицированы и стандартизованы.ПР, применяемые для автоматической сборки изделий машиностроения, выполняют основные и вспомогательные операции, т.е. соединение и транспортирование деталей и изделий.

Для операции соединения ПР используют захваты, сборочный инструмент и приспособления. Эти устройства вместе с ПР, накопителями деталей, транспортирующим, технологическим и другим оборудованием составляют сборочные РТК. Специфика сборки, в процессе которой необходимо компенсировать погрешности позиционирования, захвата и установки деталей, обусловливает специальные требования к сборочным ПР. Взаимные основные движения сопрягаемых деталей (как правило, это прямолинейные перемещения) должны выполняться ПР в цилиндрической системе координат. Если необходимы более сложные движения, то они должны быть реализованы исполнительным органом ПР или сборочным инструментом. ПР необходимо не менее трех степеней подвижности, а также возможность увеличить их число до восьми в результате дополнительных движений исполнительного органа ПР или сборочного инструмента.

|

|

|

ПР, последовательно выполняющие несколько различных операций и переходов, должны иметь устройство, автоматически заменяющее захват и инструмент и подключающее их к силовой и измерительной сетям (пневматическим или электрическим). При необходимости выполнения в процессе сборки операций механической обработки (сверление, развертывание и др.) исполнительный орган ПР должен обеспечить работу режущего инструмента с требуемыми скоростью и усилием подачи; если это невозможно, то в состав РТК включают соответствующее металлорежущее оборудование.

|

|

|

Средства, обеспечивающие безопасность работы персонала в РТК.

Устройства, обеспечивающие безопасность труда, являются необходимым компонентом РТК: ПР, выполняющие ряд транспортных функций как устройства повышенной опасности, могут стать источником травматизма обслуживающего персонала. С развитием роботизации все большее значение приобретает безопасность применения ПР. Эту проблему решают разработанные унифицированные интерфейсы для связи управляющего контроллера с различными устройствами, обеспечивающими безопасность: световыми барьерами, аварийными датчиками и т.д.

Известна система безопасности, в которой к одному интерфейсу подключено до 30 устройств, обеспечивающих безопасность (выключатели, световые барьеры, экраны, контактные сетки, аварийные кнопки, датчики и т.д.). Принцип работы таких устройств основан на формировании сигнала на остановку движения ПР, если человек оказался в зоне его рабочего пространства. Снимать блокирующий сигнал должен сам специалист, выполняющий наладку и обслуживающий РТК. В качестве таких устройств используют конструкции, в которых применяются различные сенсорные (чувствительные) элементы.

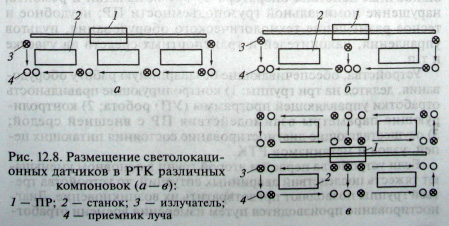

Наиболее перспективно применение специальных ограждений, выполненных на базе светолокационных датчиков и обеспечивающих эффективную защиту человека в РТК различной пространственной конфигурации. На рис. 12.8 показаны типовые конфигурации участков РТК и размещение стоек устройств ограждения. При входе в зону рабочего пространства ПР 1 и станка 2 человек пересекает световой луч, идущий от излучателя 3 к приемнику 4. В результате подается команда на остановку ПР, а также на включение лампочек, расположенных на стойках ограждения, что сигнализирует о запрещении работы ПР в автоматическом режиме в указанной зоне.

|

|

|

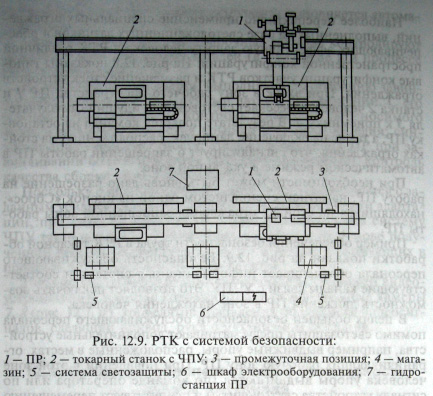

При необходимости может быть вновь дано разрешение на работу ПР: нажатием специалистом одной из кнопок «Сброс», находящихся на стойках ограждения запрещенной зоны работы ПР. Пример обеспечения безопасности труда в РТК токарной обработки показан на рис. 12.9. Безопасность обслуживающего персонала обеспечивает информационная система и соответствующие каналы связи с УЧПУ. Это позволяет исключить возможность движения ПР в зоне нахождения человека.

В целях большей безопасности обслуживающего персонала помимо светозащиты предусматривают дополнительные устройства, например выдвижные упоры, расположенные в местах, ограничивающих рабочую зону ПР. При появлении в этой зоне человека упоры выдвигаются (по команде оператора или по сигналу устройства светозащиты) и препятствуют перемещению робота в эту зону. Устройства, обеспечивающие безаварийную работу оборудования, служат для предотвращения аварийных ситуаций при работе ПР, а также для уменьшения тяжести последствий аварийных ситуаций, если они возникли.

Дата добавления: 2018-08-06; просмотров: 918; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!