Особенности конструирования изделий с учетом технологии

Намотки

Детали, изготавливаемые намоткой, должны быть симметричными, иметь форму тела вращения, однако возможно изготовление несимметричных конструкций, а также конструкций, имеющих прямоугольное сечение.

Конструкции деталей, получаемых намоткой, могут быть с заполнителями (пенопластовые блоки, соты, шпангоуты, стрингеры и т.п.), а также иметь любые закладные элементы из металлов или неметаллов.

Конфигурация детали должна обеспечивать возможность съема детали с неразборных оправок, для чего необходимо предусмотреть:

необходимые уклоны, особенно для длинных изделий (например, труб);

минимальные внутренние радиусы (5 мм);

отсутствие поднутрений (поднутрения возможны при использовании разрушаемых или разборных оправок).

Толщины стенок детали могут быть практически любыми, но не менее двух толщин армирующего наполнителя; максимальная толщина стенок устанавливается прочностным расчетом.

В области резких изменений конфигурации детали, а также в зоне контакта деталей возникают повышенные напряжения с ограниченной зоной распространения (местные напряжения), в этом случае деталь должна иметь конструктивные эле-

214

2. ТЕХНОЛОГИЯ КОНСТРУКЦИЙ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИЙ

менты, воспринимающие эти напряжения (например, утолщения, шпангоуты, закладные элементы и т.д.).

Закладные детали в намотанные изделия могут быть вмо-ганы, вклеены, приклепаны глухой или открытой клепкой или размещены между слоями в многослойных конструкциях.

|

|

|

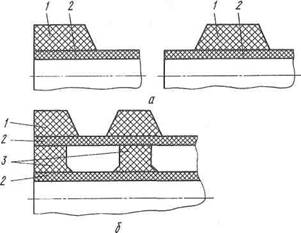

Конфигурация отдельных элементов намотанных изделий (утолщения, шпангоуты, бобышки и т.д.) должна быть по возможности однородного сечения. В трехслойных конструкциях утолщения рекомендуется располагать над шпангоутами с целью предотвращения деформации наружной оболочки при намотке и термообработке утолщений (рис. 2.56, а, б).

Рис.2.56. Конструктивные решения утолщений (а) и закладных элементов (б):

/ — утолщение; 2 - намотанная оболочка (наружная и внутренняя); 3 — шпангоут

Изделия, работающие под внутренним давлением газов или жидкостей, должны иметь герметичную стенку. Герметичность может быть обеспечена:

за счет изготовления герметичного слоя из нетканых материалов, пропитанных связующим, имеющим хорошие дефор-мативные характеристики;

вследствие формования герметизирующей оболочки (лей-нера) из металлов, резин, пленок, термопластов.

215

Формообразование пултрузией

2. ТЕХНОЛОГИЯ КОНСТРУКЦИЙ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИЙ

Материал герметизирующего слоя должен по возможности отверждаться одновременно с силовыми слоями оболочки, выдерживать максимальные температуры термообработки и обладать полной или частичной совместимостью с материалом оболочки. Изделия, получаемые намоткой, должны быть сконструированы так, чтобы по возможности не требовалась механическая обработка после их отверждения. Любое перерезание волокон приводит, как правило, к снижению несущей способности изделия.

|

|

|

2.9. Формообразование пултрузией

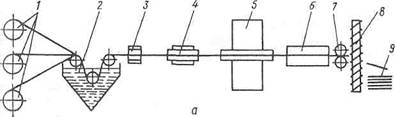

Пултрузия — технологический процесс формования длинномерных профильных деталей путем непрерывного протягивания армирующего материала, пропитанного связующим, через формующую нагретую фильеру (рис. 2.57). Этот процесс аналогичен процессу экструзии, в котором заготовка продавливается через формующую фильеру под действием давления, создаваемого в экструдере. При пултрузии материал протягивается через фильеру под действием внешней силы, создаваемой тянущим устройством.

Армирующий материал (жгуты, нити или тканые ленты) последовательно проходит через ванну с жидким связующим, пропитывается, сжимается и идет далее в матрицу предварительного формования, а затем в обогреваемую пресс-форму, где фиксируется требуемая конфигурация и отверждается полимерное связующее. В матрице предварительного формования плоская по форме лента пропитанного материала постепенно преобразуется по сечению к форме получаемого конструктивного элемента. Окончательно сечение формируется в профилирующей матрице, где в результате нагрева происходит частичное отверждение. Для завершения отверждения элемент после формования дополнительно термообрабатывают в печи.

|

|

|

Материал протягивается по всему тракту формообразования с помощью какого-либо тянущего устройства, например фрикционной роликовой передачи, гусеничного механизма и т.п. Полученный профиль, трубу или пруток разрезают на части определенной длины и в дальнейшем используют при сборке конструкций.

Для данного метода характерны:

высокая точность получаемых деталей;

изготовление деталей любой длины;

высокое значение коэффициента использования материала (но 95 %);

точное регулирование заданного соотношения наполнитель — связующее;

большая производительность (до 1,5 м/мин).

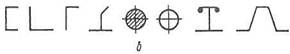

Рис. 2.57.Схема установки для изготовления элементов пултрузией: а — схема процесса пултрузии; б— вид продукции (сечения профилей); 1 — армирующий материал; 2 - ванночка со связующим; 3 — направляющие ролики; 4- матрица; 5— обогреваемая пресс-форма; 6- печь для термообработки; 7 — тянущее устройство; 8 — устройство для разрезки профиля; 9 — накопитель для заготовок

|

|

|

Все основные элементы пултрузионной установки — шпу-лярник, ванночка, формующая фильера, термокамера, режущее устройство, тянущий механизм — имеют простую конструкцию и могут использоваться в других технологиях.

Важным преимуществом пултрузионной технологии является возможность при изготовлении профилей открытого сечения формовать исходный полуфабрикат вне пултрузионной установки (на ткацком станке или шнуроплетельной машине). Это увеличивает производительность, сокращает габариты пул-трудера, поскольку основную длину такой установки составляет узел формирования исходного материала.

216

217

2.9. Формообразование пултрузией

Препреги тоже можно использовать в качестве исходного материала в пултрузионной технологии, но их применение очень ограничено.

Существует два способа пропитки армирующих материалов при пултрузии: пропитка сухих волокон в ванночке с последующим формованием профиля в матрице; предварительное формование профиля сухими волокнами с последующей пропиткой непосредственно в формующей фильере.

Второй способ наиболее предпочтителен при пултрузии пустотелых деталей типа трубы.

В пултрузионных установках применяют три способа отверждения заготовок: в туннельных термокамерах; внешним нагревателем; в формующей фильере в электромагнитном поле

свч.

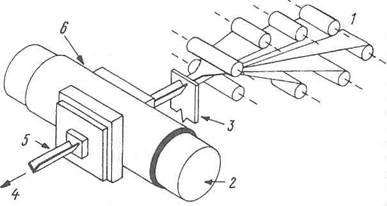

При отверждении внешним нагревом требуется прерывать движение заготовки для процесса полимеризации. Наиболее эффективным является третий способ, при котором полное отверждение композита происходит при непрерывном движении материала в формующей фильере длиной около 500 мм (рис. 2.58).

Рис. 2.58.Схема пултрузионной установки с отверждением заготовки в электромагнитном поле СВЧ:

1 — исходный материал; 2— магнетрон СВЧ; 3— предварительная формующая фильера; 4 — тянущее устройство; 5 — отвержденная заготовка; 6 - термокамера с формующей фильерой

2. ТЕХНОЛОГИЯ КОНСТРУКЦИЙ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИЙ

Производительность пултрузионного процесса определяется в основном временем отверждения композита, и в зависимости от типа связующего и толщины детали скорость пултрузии составляет от 0,6 до 1,5 м/мин.

Тянущие устройства представляют собой простые механизмы трех типов: ременные или гусеничные со сменными траками под каждый типоразмер; непрерывные возвратно-поступательные; прерывистые возвратно-поступательные. Наиболее эффективны для проведения непрерывного вытягивания заготовок механизмы первого типа.

Устройства для резки представляют собой пилы с режущей кромкой из материалов на основе различных карбидов или искусственных алмазов. Тем не менее при резке арамидных композитов эти пилы приходится часто перетачивать или заменять новыми. В некоторых установках используют гидрорезку, т.е. резку тонкой струей воды под большим давлением. Режущее устройство должно перемещаться в процессе отрезки чаготовки вместе с ее движением при непрерывной пултрузии.

Формующая фильера является основным и наиболее сложным узлом пултрузионной установки. Для каждого типоразмера изготавливаемого профиля при переходе на новый типоразмер приходится проектировать и новую фильеру.

Дата добавления: 2018-05-02; просмотров: 813; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!