Параметры процесса отверждения полимерного композиционного материала

Процесс превращения полимерного связующего из жидкого состояния, в котором оно лучше пропитывает волокнистую арматуру, в твердое называют полимеризацией или отверждением. Для некоторых смол (например, полиэфирных) отверждение наступает в результате реакции поликонденсации. Наиболее эффективно отверждение связующего осуществляется при нагреве материала. Полимерные связующие, у которых отверждение является необратимым процессом, называют термореактивными. Полимеры, которые при нагревании могут повторно переходить в жидкое или пластичное состояние, являются термопластичными смолами. Режимы процесса отверждения определяются видом применяемого полимерного связующего и входящего в его состав отвердителя, а также толщиной стенки намотанной оболочки, частично ее размерами и формой.

Наиболее технологичными отвердителями для процесса намотки являются отвердители, обеспечивающие ускорение отверждения полимера при нагревании изделия до определенных температур, способствующих сшивке молекул и образованию сетчатых структур. Для распространенных эпоксидных связующих такими отвердителями являются соединения на основе алифатических и ароматических аминов. Например, ТЭАТ (триэтаноламинтитанат) обеспечивает довольно длительную жизнеспособность эпоксидного компаунда типа КДА (ТУ6-05-1380—76) при комнатной температуре и достаточно быстрое его отверждение при нагреве до 455 К.

|

|

|

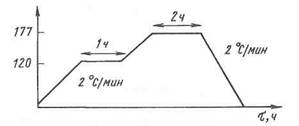

Схематично процесс отверждения эпоксидного связующего в нагревательной печи выглядит таким образом (рис. 2.55):

нагрев до температуры гелеобразования связующего Тт (порядка 350...393 К); она соответствует'температуре формирования полимерной сетки, при которой связующее утрачивает текучее состояние, теряет жизнеспособность и технологичность;

выдержка для обеспечения прогрева всей массы изделия;

210

нагрев до температуры стеклования ТСа, при котором связующее твердеет;

повышение температуры до оптимальной температуры отверждения (около 453 К);

выдержка до окончания полимеризации связующего;

охлаждение до комнатной температуры.

Т,°С

Рис. 2.55. Типовой график термообработки ПКМ на основе эпоксидного связующего

В процессе отверждения в материале (в волокнах и связующем) возникают усадочные напряжения за счет уменьшения объема (2...30 %) жидкого связующего при его затвердении. При этом связующее испытывает растягивающие, а волокна — сжимающие напряжения. Кроме того, вследствие различия коэффициентов линейного расширения волокон и связующего в них возникают термические напряжения, как правило, того же знака. Эти напряжения снижают (компенсируют) технологическое натяжение нитей при намотке.

|

|

|

В связи с тем, что КМ на основе полимерных связующих, как правило, имеют довольно низкую теплопроводность, при больших толщинах намотанного и помещенного в печь изделия возможны случаи, когда на его наружной поверхности, соприкасающейся с нагретым воздухом, уже началась реакция полимеризации связующего, в то время как глубинные слои у технологической оправки еще не прогрелись до этой температуры. По этой причине толстостенные трубы нередко имеют дефекты в виде расслоений и межслоевого растрескивания. Для борьбы с этими явлениями либо увеличивают время выдержки, обеспечивающей прогрев изделия при более низкой темпера-

211

2.8. Формообразование намоткой

туре, либо применяют процесс изготовления, заключающийся в чередовании послойной намотки с операцией отверждения.

Для некоторых синтетических смол, использующихся при намотке, например фенольных, кроме термообработки в процессе отверждения необходимо обеспечить давление по наружной поверхности изделия. В этом случае отверждение изделий осуществляют в автоклавах при давлениях на формуемую поверхность порядка 0,35...0,7 МПа, передаваемых от жидкого или газового рабочего тела через эластичный мешок или диафрагму.

|

|

|

Применение обжатия КМ при его отверждении, обеспечивающее монолитизацию материала и получение изделий с улучшенными физико-механическими свойствами, нередко проводят и при использовании других видов связующих. Для этих целей кроме автоклавного формования применяют:

вакуумное формование с эластичной диафрагмой;

формование под действием теплового расширения;

формование с обжатием термоусаживающейся лентой.

Первый из этих способов используют в тех случаях, когда нельзя применять автоклавы из-за больших геометрических размером изделия, например для труб длиной около 10 м и выше. Основные стадии такого процесса заключаются в послойной укладке материала, подготовке системы отверстий для выпуска газов, излишков связующего и формовании надеваемой сверху диафрагмой. Эластичную диафрагму, соответствующую конфигурации формуемой детали, размещают над уложенными слоями материала, подключают к выпускной системе, вакуумной линии и уплотняют по линии стыка. Обычно сначала создают небольшой вакуум, чтобы разгладить поверхность диафрагмы, а затем окончательно вакуумируют и нагревают систему. В большинстве случаев вакуум поддерживается на протяжении всего цикла нагрева и охлаждения.

|

|

|

Один из методов формования под действием теплового расширения заключается в намотке нескольких слоев резины, например силиконовой, на намотанные или уложенные слои композиционного материала и в размещении всего этого пакета в металлическую жесткую форму, которую, в свою очередь, помещают в нагревательную печь. При повышении температуры резиновая масса расширяется в большей степени, чем ог-

1. технология конструкций ИЗ полимерных КОМПОЗИЦИЙ

раничивающая ее металлическая оснастка, что вызывает давление на отверждаемый материал. Благодаря этому отпадает необходимость в приложении внешнего давления, как это де-иается при автоклавном формовании. При использовании сини коновой резины не требуется применять дополнительную аптиадгезионную подложку, так как эта резина обладает низкой адгезией к большинству применяемых связующих. Если масса резины при таком обжатии выбрана без учета объема внутренней полости охватывающей оснастки, может развиться очень высокое давление — до 5,6 МПа.

Тканые ленты из кремнеземных нитей обладают способностью усаживаться (уменьшать свою длину на 5...7 %) при нагревании до 500...600 К. Подобные ленты применяют для уплотнения материала, намотанного на жесткую технологическую оправку, при его отверждении в нагревательной печи. Если у витков термоусаживающейся ленты отсутствует возможность взаимного проскальзывания, то, укарачиваясь, они обеспечивают прижатие расположенного под ними слоистого материала к оправке, монолитизируют его, в результате чего повышаются физико-механические характеристики изделия.

Широко распространенная термообработка изделий в печах с целью отверждения связующего в КМ наряду с простотой обладает и рядом технических недостатков.

Во-первых, очень много времени и энергии расходуется на разогрев и выдержку изделия при расчетных температурах. Во-вторых, возникают технические трудности с отверждением изделий, имеющих большие габариты, из-за отсутствия соответствующих печей. Кроме того, при отверждении толстостенных изделий трудно разогреть только наружную поверхность. Все эти недостатки значительно снижают эффективность и коэффициент полезного действия применяемых в настоящее время печей и вынуждают исследователей искать другие источники нагрева и методы отверждения полимерных смол.

Один из наиболее перспективных методов — разогрев связующего под воздействием сверхвысокочастотного электромагнитного поля, при котором дипольные молекулы полимера, колеблющиеся синхронно изменению частоты, за счет внутреннего трения очень быстро разогреваются до высоких температур одновременно во всем объеме изделия. Интересными

212

213

2.8. Формообразование намоткой

также являются исследования по радиационно-химическому отверждению связующих под действием ускоренных электронов. Имеется информация о том, что применение последнего метода обеспечивает не только ускорение процесса, но и повышение физико-механических параметров материала.

Иногда для ускорения процесса отверждения, например при массовом выпуске изделий, в связующее добавляют катализаторы, активные химические добавки, способствующие существенному убыстрению процесса полимеризации. Известны случаи, когда под воздействием таких добавок и интенсивного дополнительного нагрева изделий при помощи кварцевых ламп отверждение связующего осуществлялось за 15...20 мин.

Дата добавления: 2018-05-02; просмотров: 967; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!