Технологические схемы намотки

Взависимости от типа укладки армирующего волокнистого материала в намотанном изделии различают следующие технологические схемы намотки: прямая (окружная); спирально-

винтовая (тангенциальная, кольцевая); спирально-перекрестная (спирально-продольная, спирально-поперечная); совмещенная спирально-кольцевая; продольно-поперечная; косослойная продольно-поперечная; планарная (полюсная, орбитальная, плоскостная); тетранамотка; зональная.

Рассмотрим особенности перечисленных схем намотки.

|

|

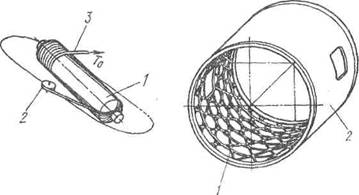

Прямая (окружная) намотка. Ее применяют в тех случаях, когда необходимо получить оболочку, длина которой равна или меньше ширины наматываемой ленты (рис. 2.32). В качестве армирующего волокнистого материала при прямой намотке используют, как правило, полотна предварительно пропитанных тканей или тканых лент.

В случае, когда методом прямой намотки требуется получить изделие, длина которого намного превышает ширину, применяют намоточные устройства с несколькими узлами раскладки.

| Рис. 2.32. Схема прямой намотки: / - оправка; 2 — рулон с тканью |

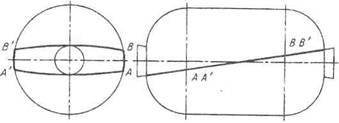

Спирально-винтовая намотка (кольцевая, тангенциальная). Сущность метода заключается в укладке сформированной ленты волокнистого материала (тканая или однонаправленная) на поверхность оправки по винтовой линии. При этом витки, образованные непрерывной укладкой ленты, плотно прилегают между собой или имеют строго постоянный нахлест, величина которого связана с числом формуемых одновременно слоев заданной структуры.

|

|

|

Возможны два варианта укладки слоев армирующего материала:

однослойная укладка, при которой формуется слой толщиной, равной толщине одной ленты, а ленты между собой укладываются строго встык (рис. 2.33, а);

многослойная укладка, при которой многослойная структура формируется за один проход раскладывающего устройства, а лента укладывается на оправке с нахлестом, характеризуемым параметром к (рис. 2.33, б).

180

181

2.8. Формообразование намоткой

2. ТЕХНОЛОГИЯ КОНСТРУКЦИЙ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИЙ

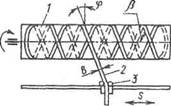

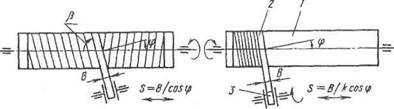

Рис. 2.33. Схема спирально-винтовой намотки лентой:

а — в один слой за один проход; б — в В/к слоев за один проход: / —

оправка; 2— наматываемая лента; 3 — катушка с лентой; 5- шаг намотки

Этот метод широко используют в сочетании с другими схемами намотки, особенно со спирально-перекрестной намоткой. Отдельно метод находит применение в тех случаях, когда необходимо провести усиление в местах, где требуется повышенная кольцевая прочность или жесткость (например, упрочнение металлических труб, стволов стрелкового оружия, пусковых контейнеров и др.).

|

|

|

Этот метод намотки применяют в основном для изделий цилиндрической формы. Однако возможна намотка изделий с углом конусности ф < 20 ° (р > 70 °С) для "мокрого" способа и Ф < 30 ° (Р > 60 °С) для "сухого" способа намотки.

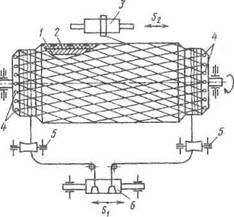

Спирально-перекрестная намотка. При этом методе лента армирующего материала заданной ширины В укладывается на оправку с подачей S, превышающей ширину ленты в целое число раз. За прямой и обратный ход раскладывающего устройства (полный проход) формируется один спирально-перекрестный виток, закрывающий часть поверхности оправки. При следующем проходе раскладывающего устройства лента укладывается встык к ранее намотанной (рис. 2.34). Процесс ведут до тех пор, пока не будет закрыта вся поверхность оправки и, таким образом, сформирован полный двойной слой. Для получения заданной толщины стенки формуемого изделия проводят намотку нескольких таких слоев.

182

|

|

Этот метод намотки наиболее распространен; его широко используют для изготовления изделий, имеющих форму тел вращения с произвольной образующей - цилиндров, конусов, сфер, баллонов давления и др.

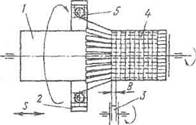

| Рис. 2.34. Схема спирально-перекрестной намотки:

/ — оправка; 2 — лента; 3 — каретка поперечного перемещения катушки |

Метод имеет большой диапазон возможностей по конструированию различных схем укладки волокнистого армирующего материала в соответствии с действующими нагрузками.

Меняя угол намотки, можно получить различное распределение нагрузок в продольном и окружном направлениях, т.е. распределяя армирующий материал вдоль направления действия главных напряжений от действующих нагрузок, можно достигнуть максимального использования прочности исходных волокон в изделиях.

С этой целью на практике применяют разновидности спирально-перекрестной намотки — спирально-продольную и спирально-поперечную. В первом случае спиральные витки чередуются с укладкой продольных слоев, а во втором — с укладкой окружных (кольцевых) слоев. Такой технологический прием позволяет реализовать множество схем армирования в изделии.

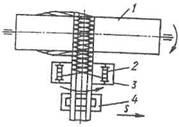

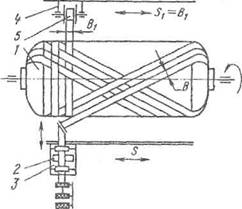

Совмещенная спирально-кольцевая намотка. Метод заключается в одновременной укладке армирующего материала, сформированного в ленте, на оправку с двух раскладывающих устройств, движение которых программированно задается вращением оправки (рис. 2.35). Непременным условием данного способа является то, что начало намотки спирально-винтовым и спирально-перекрестным методами и их окончание должно быть осуществлено в одно и то же время.

|

|

|

Метод применяют для изготовления намоткой изделий цилиндрической и конической формы с углом конусности не более 20°.

Разработка такого усовершенствованного метода намотки позволила: полностью автоматизировать процесс намотки обо-

183

2. ТЕХНОЛОГИЯ КОНСТРУКЦИИ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИЙ

лочек; исключить вынужденную обрезку ленты армирующего материала при переходе от намотки спиральных слоев к кольцевым, что упрощает силовое замыкание структуры; увеличить производительность намотки на 35...40 %.

Рис. 2.35.Схема совмещенной спирально-кольцевой намотки: / — оправка; 2 — лентопропитывающий тракт спиральных слоев; 3 — суппорт для спиральной намотки; 4 — суппорт тангенциальной намотки; 5 - катушка для кольцевых слоев

При проектировании технологического процесса совмещенной спирально-кольцевой намотки возникает необходимость оптимизировать схему армирования, чтобы максимально использовать положительные стороны способа и выбрать технологические параметры кольцевой намотки для обеспечения расчетной схемы армирования и соответственно несущей способности оболочки.

К технологическим параметрам современной спирально-кольцевой намотки, определяющим конструкцию композиционного материала, относятся: подача суппорта кольцевой намотки, ширина ленты кольцевой намотки, количество армирующего материала в ленте кольцевой намотки. Для равномерного распределения кольцевой и спиральной арматуры по толщине оболочки следует исходить из условия одновременности завершения намотки спирального и кольцевого армирующего матерала в пределах одного спирально-кольцевого пакета.

В реальных конструкциях соотношение спиральных и кольцевых слоев, как правило, зависит от действующих на изделие нагрузок, т.е. на один спиральный слой может приходиться два—три, а иногда и большее количество кольцевых слоев.

Недостатком рассматриваемой схемы намотки является нарушение регулярности структуры материала, проявляющееся в виде образования многочисленных пересекающихся узлов.

Продольно-поперечная намотка. Технологическая схема такого метода намотки показана на рис. 2.36. Вертлюг-дорн, на котором по периметру установлены шпули с волокном, вращаясь синхронно с вращением оправки, перемещается при этом вдоль оси оправки, укладывая продольные ленты. Одновременно с раскладчика спирально-винтовой намоткой укладываются кольцевые слои ленточного армирующего материала, фиксирующие ленты продольной укладки.

|

|

Этот метод, как правило, применяют при "сухом" режиме формования изделий. Метод высокопроизводителен, поэтому его используют в серийном производстве товаров народного потребления для изготовления лыжных палок, удилищ, труб и т.п.

| Рис. 2.36.Схема продольно-поперечной намотки: / — оправка; 2 — вертлюг катушек продольных лент; 3 — катушка кольцевой ленты; 4 — наматываемая оболочка; 5 — катушка продольной ленты |

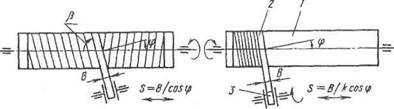

Косослойная продольно-поперечная намотка. Метод заключается в том, что слой продольно-поперечного армирования формируется не на всей длине оправки, а в пределах технологической ленты,

укладываемой на оправку спирально-винтовым методом с малой подачей. Набор требуемой толщины стенки формуемого изделия осуществляется обычно за один ход раскладывающего устройства (рис. 2.37).

Формуемое изделие образуется путем спирально-винтовой намотки на оправку псевдоленты, образованной лентой кольцевого армирования, состоящей из п прядей, и нитями осевого армирования, подаваемых с вертлюга.

184

185

| 2.8. Формообразование намоткой |

|

|

Пряди ленты кольцевого армирования пропитываются связующим непосредственно в процессе намотки "мокрым" способом, пропитка сухих осевых нитей осуществляется на оправке за счет избытка связующего в ленте кольцевых прядей.

| Рис. 2.37.Схема косослойной продольно-поперечной намотки: / — оправка; 2 — катушка для нитей; 3 - вертлюг для укладки осевых нитей; 4 - ванна для пропитки |

Станки, осуществляющие такую намотку, оснащены специальными устройствами — вертлюгами, вращающимися вокруг движущейся ленты и осуществляющими с большой скоростью поперечную обмотку этой ленты. Так как намотку такой ленты на оправку проводят с шагом значительно меньшим, чем ее ширина, то суммарный нахлест с каждым витком увеличивается, и лента укладывается с наклоном к образующей цилиндра ("косослойно") до тех пор, пока произведение шага ее намотки и числа оборотов, сделанных оправкой, не станет равным ширине наматываемой ленты. При этом нити ленты, ориентированные в окружном направлении, являются несущей арматурой для окружных рабочих напряжений, а перпендикулярные ленты волокна ее наружной обмотки — несущей арматурой для осевых напряжений.

Такой метод намотки оболочек является особенно перспективным при намотке труб бесконечной длины, так как в этом случае сразу, за один проход, наматывается вся расчетная толщина трубы. В этом случае намоточные станки доукомплектовывают туннельными печами, обеспечивающими быстрое отверждение связующего, а оправки — устройствами для перемещения изготавливаемой трубы вдоль ее оси.

Кроме того, его широко используют для изготовления напорных труб малого и среднего диаметров, а также конических изделий с углом конусности не более 20°.

Планарная (полюсная, орбитальная, плоскостная) намотка. Планарная намотка, называемая также полюсной, орбитальной, плоскостной осуществляется прядью нитей, лентой, жгу-

2. ТЕХНОЛОГИЯ КОНСТРУКЦИЙ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИЙ

юм на неподвижную в плоскости намотки и в пределах одного нитка оправку (рис. 2.38). Армирующий наполнитель уклады-Вается относительно продольной оси изделия под заданным углом, близким к 0°, в зависимости от диаметров полюсных отверстий. Устройство-раскладчик может быть неподвижным относительно наматываемого изделия или может вращаться нокруг неподвижной оправки (орбитальная намотка). После каждого оборота оправка перемещается на расстояние, соответствующее одной ширине ленты, которая укладывается впритык одна за другой, перекрывая всю поверхность оправки. Готовый слой состоит из двух сложений, направленных в противоположные стороны относительно угла намотки.

Рис. 2.38.Траектория при однослойной полюсной намотке

Планарную намотку можно применять в сочетании с кольцевой намоткой (рис. 2.39).

Тетранамотка. Этот метод намотки получил свое развитие в связи с разработкой сухих отсеков летательных аппаратов, имеющих цилиндрическую форму и подвергающихся действию интенсивных сжимающих нагрузок, при которых существенную роль играет изгибная жесткость элементов структуры оболочки и их прочность при сжатии.

Один из вариантов пространственно армированной оболочки, позволяющий повысить изгибную жесткость структуры при сохранении высоких жесткостных и прочностных свойств в плоскости укладки нитей, показан на рис. 2.40. Сетчатая оболочка состоит из семейства ребер, образованных тетранамоткой и уложенных под некоторыми углами ±Р к образующей ци-

186 187

2.8. Формообразование намоткой

2. ТЕХНОЛОГИЯ КОНСТРУКЦИЙ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИЙ

|

|

| линдрической оболочке внутренней и наружной обшивок, армированных в кольцевом направлении. |

Рис. 2.39. Схема орбитальной на- Рис. 2.40. Конструкция сетчатой

мотки в сочетании с кольцевой под- структуры:

моткой по цилиндрической части: / — сетчатая оболочка; 2 — наружный

/ - оправка; 2 - раскладчик; 3 - несущий слой

кольцевые слои

Метод непрерывной тетранамотки обладает коротким циклом изготовления и практически безотходной технологией. Схема тетранамотки сетчатой оболочки показана на рис. 2.41. Металлическая оправка для намотки состоит из корпуса с поверхностным удаляемым слоем силоксано-каучуковой резины типа СКТВ, имеющей высокий КЛТР, и объемных технологических штырей на торцевой части корпуса в местах изменения направления укладки. В резиновом слое предварительно вырезаются канавки, в которые при намотке укладывается армирующая лента. Углы укладки, количество ячеек, геометрию ячеек, высоту ребер жесткости предварительно рассчитывают.

После заполнения канавки материалом на глубину, равную высоте ребер, намотку прекращают и выполняют кольцевую подмотку в районе технологических штырей. Намотку несущей оболочки осуществляют непосредственно на сетчатую оболочку обычным способом. После окончания намотки изделие отверж-дают, затем на токарном станке отрезают технологический припуск по краям оправки, снимают с оправки и удаляют резиновый мешок.

Рис. 2.41.Схема тетранамотки:

1 - корпус оправки; 2 - резиновый мешой с прорезанными канавками; 3 — раскладчик станка; 4 — технологические штыри; 5 — направляющие ролики кольцевых слоев; 6 — раскладчик кольцевой намотки

Этим способом можно изготавливать как цилиндрические, гак и конические оболочки.

Зональная намотка. Этот метод намотки имеет ограниченное применение: его используют в основном для намотки сферических сосудов давления. В силу своей технологической схемы его можно отнести к полюсной намотке. Единственным отличием является наличие зонального движения оправки на намоточном станке, которое позволяет формировать в изделие ярко выраженные зоны, различные по толщине.

Появление зональной намотки в практике изготовления сосудов давления, работающих под внутренним давлением, объясняется исследованием наиболее рациональных схем армирования сосудов минимальной массы. Общий вид сферического сосуда давления, изготовленного зональной намоткой, показан на рис. 2.42.

Разнообразие способов получения изделий, имеющих форму тел вращения, предоставляет широкие возможности для выбора оптимальных конструктивно-технологических решений для создания прогрессивных конструкций из волокнистых полимерных композитов. Вместе с этим практика создания

188

189

2.8. Формообразование намоткой

2. ТЕХНОЛОГИЯ КОНСТРУКЦИЙ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИЙ

Рис. 2.33. Схема спирально-винтовой намотки лентой:

а — в один слой за один проход; б — в В/к слоев за один проход: / —

оправка; 2— наматываемая лента; 3 — катушка с лентой; 5- шаг намотки

Этот метод широко используют в сочетании с другими схемами намотки, особенно со спирально-перекрестной намоткой. Отдельно метод находит применение в тех случаях, когда необходимо провести усиление в местах, где требуется повышенная кольцевая прочность или жесткость (например, упрочнение металлических труб, стволов стрелкового оружия, пусковых контейнеров и др.).

Этот метод намотки применяют в основном для изделий цилиндрической формы. Однако возможна намотка изделий с углом конусности ф < 20 ° (р > 70 °С) для "мокрого" способа и Ф < 30 ° (Р > 60 °С) для "сухого" способа намотки.

Спирально-перекрестная намотка. При этом методе лента армирующего материала заданной ширины В укладывается на оправку с подачей S, превышающей ширину ленты в целое число раз. За прямой и обратный ход раскладывающего устройства (полный проход) формируется один спирально-перекрестный виток, закрывающий часть поверхности оправки. При следующем проходе раскладывающего устройства лента укладывается встык к ранее намотанной (рис. 2.34). Процесс ведут до тех пор, пока не будет закрыта вся поверхность оправки и, таким образом, сформирован полный двойной слой. Для получения заданной толщины стенки формуемого изделия проводят намотку нескольких таких слоев.

|

|

Этот метод намотки наиболее распространен; его широко используют для изготовления изделий, имеющих форму тел вращения с произвольной образующей - цилиндров, конусов, сфер, баллонов давления и др.

| Рис. 2.34. Схема спирально-перекрестной намотки: / — оправка; 2 — лента; 3 — каретка поперечного перемещения катушки |

Метод имеет большой диапазон возможностей по конструированию различных схем укладки волокнистого армирующего материала в соответствии с действующими нагрузками.

Меняя угол намотки, можно получить различное распределение нагрузок в продольном и окружном направлениях, т.е. распределяя армирующий материал вдоль направления действия главных напряжений от действующих нагрузок, можно достигнуть максимального использования прочности исходных волокон в изделиях.

С этой целью на практике применяют разновидности спирально-перекрестной намотки — спирально-продольную и спирально-поперечную. В первом случае спиральные витки чередуются с укладкой продольных слоев, а во втором — с укладкой окружных (кольцевых) слоев. Такой технологический прием позволяет реализовать множество схем армирования в изделии.

Совмещенная спирально-кольцевая намотка. Метод заключается в одновременной укладке армирующего материала, сформированного в ленте, на оправку с двух раскладывающих устройств, движение которых программированно задается вращением оправки (рис. 2.35). Непременным условием данного способа является то, что начало намотки спирально-винтовым и спирально-перекрестным методами и их окончание должно быть осуществлено в одно и то же время.

Метод применяют для изготовления намоткой изделий цилиндрической и конической формы с углом конусности не более 20°.

Разработка такого усовершенствованного метода намотки позволила: полностью автоматизировать процесс намотки обо-

190

191

2.8. Формообразование намоткой

2. ТЕХНОЛОГИЯ КОНСТРУКЦИЙ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИЙ

печивает требуемый рисунок намотки. Среди зарубежных станков такого типа наиболее известны станки, выпускаемые фирмой "Bayer" (Германия).

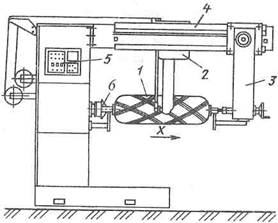

Развитие намоточных станков спиральной намотки идет по пути создания станков портального типа, которые оснащены современными компьютерными системами и на которых можно наматывать изделия практически любой формы. Схема одного из таких станков, выпускаемых французской фирмой "Division piastrex", показана на рис. 2.44.

Рис. 2.44.Схема устройства намоточного станка портального типа: / — оправка; 2 — вертикальная каретка с раскладчиком; 3 — подвижная задняя опора; 4- верхний порт; 5— компьютерная система управления и контроля технологических параметров; 6 — шпиндель главного движения

В станках, предназначенных для продольно-поперечной намотки, которые также относятся к станкам токарного типа, имеется дополнительное устройство — вертлюг, охватывающий оправку, вращающийся синхронно с ней, и одновременно перемещающийся поступательно вдоль ее оси поочередно от одного торца цилиндрического изделия к другому. По периметру вертлюга размещены бобины с лентами намоточного материала из армирующих нитей, предназначенных для укладки в продольном направлении. Ширину этих лент и их количество подбирают таким образом, чтобы чулком закрыть сразу всю цилинд-

192

рическую поверхность оправки. Бобины с примоточным материалом для поперечной намотки при этом размещают на суппорте станка, перемещающемся синхронно с вертлюгом параллельно оси оправки.

|

|

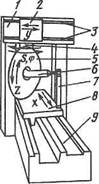

В России для намотки изделий, имеющих кривую продольную ось, был разработан намоточный станок СНП-3 (рис. 2.45). '•)тот станок предназначен в основном для намотки цилиндрических трубопроводов. Одной из главных конструктивных особенностей станка, определяемых его назначением, является тот факт, что в процессе намотки нитера-складчик вращается вокруг неподвижной оправки. Все перемещения рабочих органов станка осуществляются по расчетной программе.

| Рис. 2.45.Схема станка СНП-3: / — траверса; 2 — каретка; 3 — направляющие каретки; 4 — вертлюг; 5 — планшайба; 6 — оправка; 7 — опора крепления оправки; 8 — стол; 9 — станина |

Для управления станком используют серийную систему программного управления СЦП-5, информация в которую поступает от перфоленты. Станок имеет раздельные приводы, осуществляющие движения по четырем координатам (см. рис. 2.45): продольное перемещение стола с установленной на нем оправкой (координата х); поперечное перемещение каретки с наматывающим устройством (координата у); вращение планшайбы с бобинами стеклонитей вокруг оправки (координата z)\ поворот вертлюга с планшайбой вокруг вертикальной оси (координата ср).

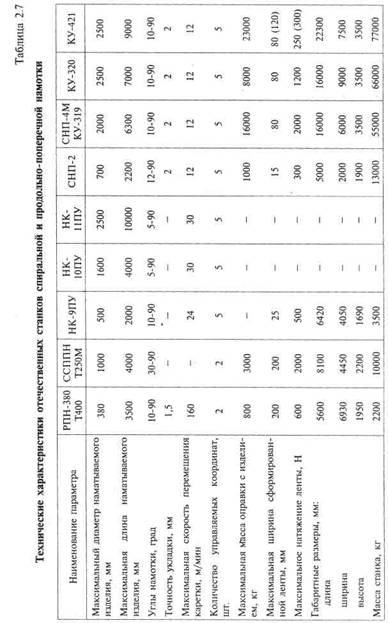

Основные типы отечественных станков для спиральной и продольно-поперечной намотки представлены в табл. 2.7.

Намотку сосудов давления сферической, эллипсоидной, изотенсоидной, чечевидной форм можно выполнить на станках токарного типа, поэтому специальные станки для намотки таких изделий серийно не выпускаются. Тем не менее появление схемы зональной намотки таких сосудов привело к созданию двух незначительно различающихся моделей станков марок СН-6 и НШБ-2.

| 193 |

|

|

|

|

2.8. Формообразование намоткой

2. ТЕХНОЛОГИЯ КОНСТРУКЦИЙ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИЙ

Дата добавления: 2018-05-02; просмотров: 6459; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!