Технологические способы намотки

Взависимости от способа нанесения связующего на волокнистый армирующий материал и обеспечения необходимого содержания его в материале изделия различают несколько технологических способов формования изделий намоткой.

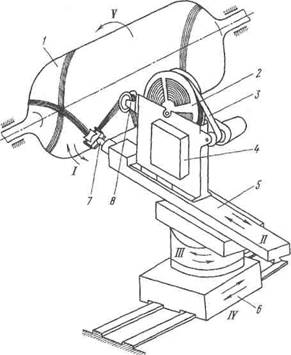

Способ "сухой" намотки заключается в том, что волокнистый армирующий материал перед формованием предварительно пропитывают связующим на пропиточных машинах, которые обеспечивают не только качественную пропитку, но и требуемое равномерное содержание связующего в препреге на основе стекло-, органо- и углеволокон за счет применения различных растворителей для регулирования вязкости связующего в процессе пропитки. Особенно эффективно применение предварительно пропитанных ровингов, полотен стекло-, угле-тканей и лент. Схема намотки изделия препрегом на станке с программным управлением показана на рис. 2.30. Для программной намотки изделия, в зависимости от его сложности, применяют 3-5 координат управления перемещением раскладочного устройства (головки).

| 177 |

При использовании способа "сухой" намотки улучшаются условия и культура производства, повышается производительность процесса намотки в 1,5 — 2 раза, появляется возможность использования практически любого связующего: эпоксидного, эпоксидно-фенольного, фенолформальдегидного, полиимид-ного.

2.8. Формообразование намоткой

2. ТЕХНОЛОГИЯ КОНСТРУКЦИЙ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИЙ

|

|

|

Рис. 2.30.Схема "сухой" намотки препрегом изделия: 1 — оправка; 2 — бобина с препрегом; 3 — разделительная пленка; 4 — нагреватель; 5 — суппорт; 6 — каретка; 7 - головка; 8 — устройство натяжения; I...IV - степени подвижности станка

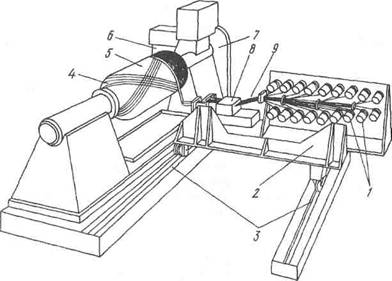

Способ "мокрой" намотки отличается тем, что пропитка армирующего волокнистого материала связующим и намотка на оправку совмещены. При способе "мокрой" намотки (рис. 2.31) нити, предварительно подсушенные горячим возду-ком, попадают из шпулярника на индивидуальные натяжатели, собираются в прядь и поступают в пропиточно-натяжной тракт. Пропитка армирующего волокнистого материала связующим осуществляется одним из следующих способов: протягиванием нитей через ванночку со связующим; контактированием с роликом, купающимся в связующем; принудительной пропиткой в клиновой или вакуумной камере.

Рис. 2.31.Схема "мокрой" намотки:

/•— шпули с нитями; 2— шпулярник; 3 — направляющие перемещения намоточно-пропиточного тракта; 4 — спиральные слои; 5 — оправка; 6 ~ окружные слои; 7 - привод вращения; 8 - ванночка со связующим; 9 — сформированная прядь

После пропитки излишек связующего отжимается, прядь нитей натягивается, проходит через систему контроля и через раскладывающее устройство поступает на вращающуюся оправку, укрепленную на намоточном станке. Необходимая вязкость связующего в данном случае обеспечивается выбором соответствующей смолы и применением подогрева связующего в пропитывающей ванне. Преимущество способа "мокрой" намотки заключается в более низком контактном давлении формования, что требует оборудования с меньшей мощностью привода и лучшей формуемостью поверхностей изделия. Поэтому способ "мокрой" намотки 'применяют, как правило, для изготовления крупногабаритных оболочек сложной конфигурации.

|

|

|

178

12*

179

2.8. Формообразование намоткой

2. ТЕХНОЛОГИЯ КОНСТРУКЦИЙ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИЙ

Существует и третий способ намотки, при котором сухой армирующий материал наматывается на оправку, а затем пропитывается связующим путем разбрызгивания его под давлением из пульверизатора, вручную с помощью кисти, с использованием давления или вакуума. Этот способ, называемый намоткой с последующей пропиткой, ограниченно применяют при изготовлении панелей сетчатой структуры или тонкостенных оболочек, поскольку обеспечить качественную пропитку известными способами не удается.

|

|

|

Для способа "мокрой" намотки характерным является следующее: невысокая скорость намотки, ограниченная скоростью пропитки наполнителя связующим; невозможность обеспечения равномерного содержания связующего по толщине наматываемого изделия (особенно для толстостенных конструкций); большое количество отходов связующего в виде загустевших остатков в пропиточной ванне и выдавленного излишка связующего из наматываемого изделия; загрязнение намоточнопропиточного тракта и рабочего места связующим; невозможность применения высоковязких связующих (например, термопластов).

Способ "сухой" намотки более эффективен, чем "мокрой", и его преимущества заключаются в следующем: высокая производительность, так как скорость намотки не лимитируется условиями пропитки наполнителя; стабильность степени армирования, т.е. соотношения наполнитель—связующее; высокая воспроизводимость физико-механических характеристик от одного изделия к другому; возможность применения больших значений технологического натяжения; возможность использования препрегов, предварительно пропитанных высоковязкими связующими, в том числе и термопластичными; лучшие технологические условия для намотки изделий, имеющих конусность или сложные кривизны, за счет эффекта прилипания препрега к оправке; благоприятные экологические последствия.

Дата добавления: 2018-05-02; просмотров: 1415; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!