Требования к созданию конструкций

При создании конструкции детали из КМ необходимо правильно выбрать материал с учетом особенностей его поведения в условиях переработки и оценить его работоспособность в эксплуатационных условиях. Конструкция должна позволять достаточно точно и быстро выбирать технологически осуществимый и наиболее экономически целесообразный вариант изготовления детали. Процесс конструирования детали связан с анализом различных вариантов технологии ее изготовления, тем более, что оформление конструкции детали чаще всего происходит в процессе формования материала. Конструктор выбором материала в значительной степени предопределяет технологию изготовления детали, поэтому он обязан знать основные методы переработки материалов, особенности оформления различных элементов конструкции, производственные возможности предприятия, на котором планируется изготовление деталей.

Для создания технологичной конструкции детали необходимо знать условия работы и эксплуатации детали в изделии; механические, теплофизические, электроизоляционные и другие свойства применяемых материалов; технологические особенности переработки материалов.

120

121

2.2. Общая характеристика технологических процессов

Кроме того, требуется учитывать серийность изготовления, поскольку конструкция массового выпуска может существенно отличаться от конструкции детали, предназначенной для выпуска в незначительном количестве. В первом случае может быть оправдана и сложная оснастка и специальное оборудование, во втором случае выгоднее изготавливать детали на универсальном оборудовании с применением простой оснастки.

|

|

|

2.2. Общая характеристика технологических процессов

Отличительная особенность изготовления деталей из ПКМ, как уже отмечалось, состоит в том, что материал и изделие в большинстве случаев создаются одновременно. При этом изделию сразу придают заданные геометрические размеры и форму, что позволяет существенно снизить его стоимость и повысить конкурентоспособность по сравнению с изделиями из традиционных материалов, несмотря на то что полимерные связующие и волокнистые наполнители имеют сравнительно высокую стоимость.

Для широкого использования КМ требуется создавать новые высокопроизводительные технологические процессы, обеспечивающие наивысшее качество изделий при минимальной трудоемкости их изготовления.

В отличие от металлообрабатывающих технологий процессы производства изделий из композитов позволяют существенно повысить коэффициент использования материала и довести его до значений 0,8...0,95. Кроме того, по сравнению с металлическими конструкциями удается сократить количество технологических разъемов в изделиях сложной формы, устранить целый ряд сборочных операций, таких как клепка, сварка, заменив их клеевыми и клеемеханическими соединениями, образуемыми непосредственно при формовании. В связи с этим может быть достигнуто снижение трудоемкости изготовления изделий по сравнения с металлическими аналогами в 1,5 — 2,5 раза.

|

|

|

В силу конструктивного исполнения изделия из КМ единичны, однако их можно классифицировать в соответствии с

2. ТЕХНОЛОГИЯ КОНСТРУКЦИЙ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИЙ

типовыми технологическими процессами производства и применяемыми материалами.

Элементами типизации технологического процесса являются: используемое унифицированное оборудование, типовая рецептура связующих, клеев, растворов, расплавов, типовые наполнители, технологические режимы изготовления композитных конструкций. В остальном технологии изготовления конструкций из композитов так же неповторимы, как и сами конструкции.

К элементам индивидуализации технологического процесса можно отнести оснастку, программы намотки, выкладки, используемые методы контроля и приемосдаточных испытаний.

|

|

|

Процесс производства конструкций из КМ представляет собой сложную многоуровневую систему взаимосвязанных и взаимообусловленных технологических приемов и операций, обеспечивающих в конечном счете весь комплекс проектно-конструкторских и функциональных качеств изделия, физико-механических, теплофизических и специальных свойств материалов в этом изделии.

Каждое качество обретается объектом производства в результате выполнения соответствующей технологической операции, направленной на придание ему того или иного свойства. Такая операция представляет собой автономную систему (или подсистему) взаимосвязанных технологических приемов и переходов, объединенных единым технологическим методом и решаемой с его помощью задачей. Иными словами, каждая операция организуется из приемов, реализующих определенный технологический метод производства для достижения частной технологической задачи (например, приготовление связующего, изготовление непрерывной однонаправленной ленты, формирование корпуса намоткой однонаправленной ленты, операция отверждения намотанной заготовки, операция механической обработки и т.п.). Процесс производства конструкции из композитов — это набор самых разнообразных технологических процессов. Объект производства при этом, проходя по определенному технологическому маршруту от операции к операции, претерпевает количественные и качественные изменения до тех пор, пока по всем показателям не будет соответствовать уровню требований технического задания. Обычно

|

|

|

122

123

2.2. Общая характеристика технологических процессов

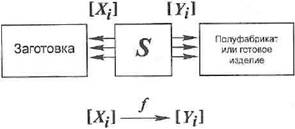

объект производства на промежуточных этапах технологического процесса называют полуфабрикатом. Полуфабрикат, поступающий на операцию, принято называть заготовкой (для данной операции), а выходящий с этой операции — ее полуфабрикатом (рис. 2.2).

Рис.2.2. Модель операционной системы технологического процесса

Качественные и количественные показатели заготовки, поступающей на операцию, характеризуются массивом величин [Х\, Х2, Х^,...,Хп], называемых "входами" [Xj\. Соответствующие показатели полуфабриката на выходе с данной операции называют "выходами" [Yj].

Операция (ее технология, приемы, действия) реализуется с помощью технических средств (оборудования, приспособлений, другой технологической оснастки, приборов контроля режимов и качества, средств управления), объединенных в операционные технологические системы, которые характеризуются "составом", т.е. набором элементов, обладающих определенными свойствами. Очевидно, что для решения задач технологического проектирования и постановки изделия на производство следует для каждой операции технологического процесса S иметь модель функциональной взаимосвязи ψii = f (Xi)

(см. рис. 2.2).

Для каждой операции технологического процесса, необходимо проанализировать, а при проектировании обосновать:

заготовку, ее технологические свойства и показатели качества;

полуфабрикат и его характеристики качества;

2. ТЕХНОЛОГИЯ КОНСТРУКЦИЙ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИЙ технологическую систему, ее элементы, их технические характеристики, а также структуру системы;

технологические приемы, действия и последовательность их

выполнения;

математические модели операции и ее элементов; режимы функционирования технологической системы при выполнении конкретной операции.

Технология изготовления деталей из ПКМ включает в себя следующие основные операции: подготовку армирующего наполнителя и приготовление связующего; совмещение арматуры с матрицей; формообразование детали; отверждение связующего в КМ; механическую доработку детали; контроль качества. Подготовка исходных компонентов заключается в проверке их свойств на соответствие техническим условиям, а также в обработке поверхности волокон для улучшения их смачиваемости и увеличения прочности сцепления между наполнителем и матрицей в готовом ПКМ (удаление замасливателя, аппретирование материала, активирование и химическая очистка поверхности, удаление влаги и т.п.).

Армирующие волокна совмещают со связующим прямыми или непрямыми способами (см. гл. 1).

К прямым способам можно отнести такие, при которых изделие формуется непосредственно из исходных компонентов КМ, минуя операцию изготовления из них полуфабрикатов.

Непрямыми способами изготовления называют такие, при которых элементы конструкции образуются из полуфабрикатов. В этом случае пропитка армирующих волокон связующим — это самостоятельная операция получения предварительно пропитанных материалов (препрегов) — нитей, жгутов, лент и тканей, которые после подсушивания частично отверждаются.

Дата добавления: 2018-05-02; просмотров: 526; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!