Распределение температур в канале фильеры

| Материал матричных волокон | Значение рекомендуемой температуры на границах зон фильеры, °С | ||||

| Твх 1 вх | ТI-II | ТII-III | ТIII-IV | Твых вых | |

| Полипропилен Поликапроамид Лавсан Полисульфон Полиэфирэфиркетон | 120 120 150 180 250 | 215 250 250 300 400 | 230 260 270 310 425 | 210 225 200 285 360 | 60 70 120 130 180 |

Материал фильеры работает в условиях комплексного воздействия температур, абразивного износа и химического воздействия со стороны компонентов ТКМ, поэтому вкладыши канала необходимо изготавливать из жаростойких хромсодер-жащих сталей, подвергнутых соответствующей термообработке и хромированию поверхности канала.

Несмотря на отмеченные недостатки, процесс пултрузии для изготовления длинномерных профилей из ТКМ любого сечения является наиболее перспективным и производительным, он обеспечивает максимальное воспроизводство свойств изделий, а также позволяет создавать высокоавтоматизирован-

221

2.9. Формообразование пултрузией

ное мнооготоннажное производство такого типа изделий. Более того, особенность ТКМ заключается в возможности многократной переформовки изделий из них. Применительно к пултру-зии эту способность можно использовать путем установки на выходе из пултрудера узлов штамповки, гибки, развальцовки и других элементов, производительность которых сравнима со

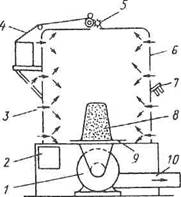

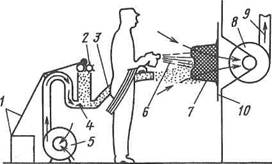

Рис. 2.59.Схемы пултрузионной установки (а) и формующей фильеры (б) для изготовления профилей из ТКМ: / — дорн; 2 — шпулярник; 3 — решетки; 4 - вертлюги; 5 - камера предподогрева; 6 - формующая фильера; 7 ~ тянущий узел; 8 — режущий узел; 9 — готовый профиль; 10 ~ приемный стол; // -изоляторы; 12 — радиатор охлаждения; 13 — нагреватели фильеры; 14 — длина фильеры

|

|

|

2 ТЕХНОЛОГИЯ КОНСТРУКЦИЙ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИЙ

скоростью пултрузии. В этих случаях пултрудируемый профиль является заготовкой для формования изделий конечной длины И размеров.

2.10. Технологии предварительного формования заготовок, деталей и матов

В производстве изделий из ПКМ с целью ускорения производственного процесса изготовления используют предварительно отформованные заготовки, близкие по форме детали, а также маты, из которых формуются детали разной сложности прессованием в формах. К изделиям, которые могут быть получены такими методами, относятся кузовные детали автомобилей, тракторов, ратраков; различные контейнеры, ящики, формы для отливки бетона, цветочные горшки, сидения автобусов и вагонов метро, корпуса маленьких лодок и т.п.

Детали, получаемые формованием заготовок и матов, обладают рядом преимуществ: низкой стоимостью оснастки, небольшими капитальными затратами, привлекательным внешним видом.

|

|

|

Методы предварительного формования заготовок

Различают следующие методы предварительного формования заготовок и матов: приточное насасывание; распыление; жидкостное насасывание; центробежная фильтрация; отлив пульпы.

Приточное насасывание. Метод заключается в собирании рубленого волокна на форме, придании ему очертаний изделия, которое должно быть отформовано, и сохранении его в таком состоянии до эффективной пропитки смолой. Для сбора рубленого волокна используют сетчатый каркас, имеющий форму изделия. Интенсивный поток воздуха, проходящий через сетку, затягивает в нее рубленое волокно и сравнительно равномерно распределяет по поверхности. На волокна напыляют связующее обычно в виде водяного раствора, чтобы сохранить приданную армирующему компоненту форму. Эмульсия высушивается или отверждается, после чего заготовку извлекают из сетки и по-

222

223

2.10. Технология предварительного формования

2. ТЕХНОЛОГИЯ КОНСТРУКЦИЙ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИЙ

мещают в форму. Обычно для обеспечения необходимого сцепления волокон применяют около 5 % твердого связующего (от массы заготовки), но эта цифра может изменяться в зависимости от формы и размера заготовки. Волокно используют в виде непрерывного жгута, намотанного на шпули. Этот жгут проходит через резательную машину (станок), где рубится на отрезки длиной 12,7...76 мм, в зависимости от типа машины и назначения изделия. Для более точного контроля конфигурации детали можно использовать сочетание обрезков волокна различной длины. При глубокой вытяжке изделий со сравнительно прямыми сторонами заготовки должны быть очень плотными, в противном случае они повредятся сдвиговой кромкой матрицы при закрывании формы.

|

|

|

Для получения плотных заготовок требуются высокая скорость воздуха и, следовательно, большая мощность двигателя. Предельная толщина деталей, формуемых из заготовок, ограничена всасывающей способностью машины. В большинстве случаев максимальная толщина составляет 6,5 мм. Для этого требуется расход воздуха 85 м3/мин и мощность 4,5 кВт/м2. Для получения более толстых изделий можно использовать две заготовки, положенные одна на другую. В действительности это требует применения двух сеток разного размера. Если изделие имеет большую толщину только на каком-то одном участке, то в этом месте на заготовку можно поместить кусок мата.

|

|

|

Схема устройства для формования заготовок методом приточного насасывания изображена на рис. 2.60. Жгут (ровинг) поступает на резательную машину, расположенную над приточной камерой. Рубленая пряжа направляется в распределительное устройство для разделения прядей и равномерного их распределения в приточной камере. Падающие отрезки волокна втягиваются в сетку для заготовок за счет всасывания, после чего на них напыляют связующее. Сетка обычно устанавливается на вращающемся поворотном столе для лучшего распределения оседающего стекловолокна. Скорость вращения стола составляет 30...60 об/мин. После нанесения необходимого слоя стекловолокна заготовку вместе с сеткой переносят в печь, где она отверждается и высушивается. После этого заготовку извлекают из сетки, а последнюю возвращают в приточную ка-

|

|

меру. Процесс может быть механизирован путем использования двух сеток, одна из которых поступает непосредственно В печь, в то время как другая возвращается в приточную камеру.

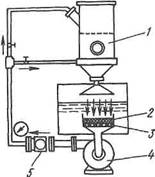

| Рис.2.60. Схема получения заготовок методом приточного насасывания: / - вытяжной вентилятор; 2 - пульт управления; 3 — регулируемые отверстия; 4 — ровинг; 5 — резательная машина для ровинга; 6 — приточная камера; 7—распылитель связующего; 8 — сетка; 9 - поворотный стол; 10 -выпуск воздуха |

Сетки для заготовок делают Из прочной проволоки или из металла, 40 % поверхности которого перфорировано. На сетку наносят антиадгезив в виде эмульсии политетрафторэтилена, полиэтилена или кремнийорганического соединения.

Распыление. Этот процесс основан на подаче рубленого волокна потоком воздуха, который направляется оператором на перфорированную сетку заготовки, при этом связующее распыляется одновременно с волокном (рис. 2.61). Поэтому данный вид формования на

производстве называют шланговым способом. Оператор управляет потоком компонентов материала заготовки в соответствии с конфигурацией сетки, обеспечивая отложение в нужных местах более тонкого слоя. Сетка для заготовки обычно вращается для того, чтобы все поверхности попадали в сферу действия вентилятора.

Резательное приспособление может автоматически отключаться после отложения на сетке необходимого количества стекловолокна. Скорость его осаждения зависит от типа резательной машины, но обычно составляет 0,45 кг/мин. После прекращения подачи стекловолокна оператор продолжает напылять связующее, чтобы обеспечить полную пропитку стекловолокна смолой. Процесс может быть приостановлен для укладки дополнительных слоев мата в местах утолщений изде-

224

15-243

225

2.10. Технология предварительного формования

I НХНОЛОГИЯ КОНСТРУКЦИЙ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИИ

лия, а затем опять возобновлен для напыления оставшегося количества рубленого волокна. После этого заготовку с сеткой переносят в печь для удаления воды из эмульсии и отверждения смолы.

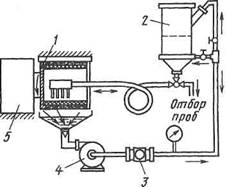

Рис. 2.61.Схема получения заготовок распылением: 1 — ровинг; 2 - резательная машина для ровинга; 3 - гибкий шланг; 4 - турбулизатор потока воздуха; 5 — вентилятор; 6 -распыление связующего; 7 - сетка; 8 - вытяжной вентилятор; 9 — выпуск воздуха; 10 - поворотный стол

Преимущество этого процесса заключается в том, что оператор может обеспечить требуемую толщину заготовок, размер которых не ограничен. К недостаткам следует отнести потери волокна при всасывании в форму и загрязненность рабочего места. Кроме того, для успешного выполнения этого процесса требуется квалифицированный оператор.

Жидкостное насасывание. Процесс жидкостного насасыва-ния предусматривает использование водных или органических (трансформаторное масло) суспензий, коротких волокон, нитевидных кристаллов, которые фильтруются через ситчатую форму и осаждаются на ней. Схема процесса показана на рис. 2.62.

В этой установке смоченное в суспензии (пульпе) волокно попадает на ситчатую форму, котррая работает как фильтр. Центробежный насос, расположенный под камерой, откачивает из нее очищенную пульпу в смесительную камеру аппарата непрерывного приготовления пульпы. Когда на форме образуется достаточный слой материала, она поднимается из камеры

|

|

И Iи.к-ушивается горячим воздухом. Цгрсд прессованием заготовка i пивается связующим и окончательно пропитывается в процессе прессования в форме.

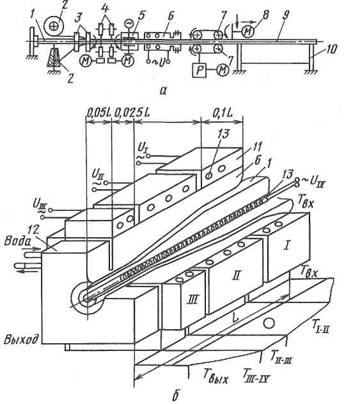

| Рис.2.62. Принципиальная схема установки для получения заготовок методом жидкостного насасывания: / — аппарат непрерывного приготовления пульпы; 2 — слой осажденных кристаллов; 3 — ситчатая форма; 4 — центробежный насос; 5 — расходомер |

К недостаткам этого метода можно отнести низкую скорость фильтрации, повысить которую при жидкостном насасывании очень трудно вследствие низкой проницаемости получаемых волокнистых осадков, что объясняется повышенной сжимаемостью некоторых типов волокон и кристаллов, когда при возрастании градиента давления одновременно возрастает плотность осадка, что в свою очередь еще больше уменьшает пористость и проницаемость мата.

Ввиду указанных обстоятельств метод жидкостного насасывания, осуществляемый путем жидкостной фильтрации пульп, имеет естественные ограничения, поэтому при переработке нитевидных кристаллов малых диаметров и некоторых типов волокон этот метод может быть рекомендован лишь для получения тонких

матов.

Центробежная фильтрация. Формование заготовок происходит как за счет осаждения волокон при фильтрации пульпы, так и за счет осаждения под действием центробежных сил.

Осаждение волокон при центробежном способе осуществляется на внутренней поверхности вращающегося формообразующего барабана (рис. 2.63). При этом фильтрация идет под действием столба жидкости. Благодаря воздействию центробежных сил осаждение волокон многократно ускоряется. Поэтому данный метод имеет высокую производительность и может быть рекомендован для получения матов с максимальной толщиной примерно 20...30 мм, а также для получения заготовок, имеющих форму тел вращения.

226

15*

227

|

|

| 2.10. Технология предварительного формования |

Рис. 2.63.Схема установки для получения матов из нитевидных кристаллов методом центробежной фильтрации: 1 — центробежная камера; 2 — аппарат непрерывного приготовления пульпы; 3 — расходомер; 4 — центробежный насос; 5 -привод вращения барабана

Другим достоинством метода является возможность при получении заготовок одновременно осуществлять их пропитку полимерными связующими, обладающими высокой вязкостью. Кроме того, при подаче пульпы, приготовленной из высоковязкой жидкости, через специально спрофилированный трубчатый мундштук удается получить мат с преимущественной ориентацией волокон в окружном направлении.

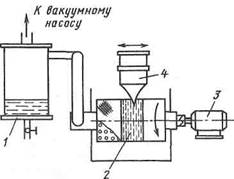

Отлив пульпы. Отличие этого метода от предыдущего состоит в применении вакуумного отсоса.

Схема установки для исследования технологического процесса получения полуфабрикатов и заготовок деталей из нитевидных кристаллов путем отлива пульпы одновременным вакуумным отсосом рабочей жидкости представлена на рис. 2.64. Указанным методом можно получить широкую номенклатуру заготовок деталей и полуфабрикатов, например могут быть изготовлены как плоские детали сложной конфигурации с переменной толщиной, так и оболочковые детали типа тел вращения (цилиндр, конус и т.п.)

По мере роста слоя волокон и увеличения разряжения под фильтром процесс отсоса жидкости начинает осуществляться преимущественно за счет ее интенсивного испарения из прилегающих к фильтру наиболее плотных слоев волокнистого

2. ТЕХНОЛОГИЯ КОНСТРУКЦИЙ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИЙ

осадка. Последнее обстоятельство обеспечивает довольно высокую производительность метода фильтрации с использованием вакуумного отсоса даже и при очень низкой проницаемости получаемых осадков.

Рис. 2.64.Схема установки для получения матов из нитевидных кристаллов при отливе пульпы с одновременным вакуумным . обезвоживанием: 1 — отстойник; 2 — барабан для формования матов; 3 — привод барабана; 4 — бункер-дозатор подачи пульпы

Одно из важных преимуществ данного метода — возможность получения ориентированных структур.

Ключевые вопросы

1. Назовите элементы конструкторско-технологического ре

шения:

а) бака для криогенной топливной системы самолета;

б) обтекателя ракеты;

в) лопасти вертолета;

г) переходного отсека ракеты;

д) параболической антенны.

2. Укажите основные отличия технологии формообразования изделий из термопластов от технологии изготовления конструкций из реактопластов.

3. Что такое гелькоат и в каких случаях его используют?

4. Перечислите материалы, применяемые в технологичес

ком процессе формования с эластичной диафрагмой.

228

229

Ключевые вопросы

5. 'Назовите альтернативные технологические методы, ко

торые можно применить для изготовления:

а) крыла самолета;

б) фюзеляжа самолета;

в) корпуса ракетного двигателя твердого топлива;

г) двери самолета;

д) обтекателя головной части ракеты;

е) стрингеров;

ж) шпангоутов;

з) зеркала телескопа.

6. Сравните разные способы отверждения ПКМ, укажите их преимущества и недостатки.

7. Дайте сравнительную оценку по десятибалльной шкале технологическим процессам ручной выкладки, автоматизированной выкладки, намотки, формования с эластичной диафрагмой по критериям себестоимости, производительности, точности размеров, необходимой квалификации операторов.

8. Какие грубые ошибки может сделать конструктор, разрабатывая чертежи деталей, которые должны изготавливаться из полимерных композитов методами:

а) намотки;

б) контактного формования;

в) прессования;

г) формообразования давлением.

3. ТЕХНОЛОГИЯ ИЗГОТОВЛЕНИЯ КОНСТРУКЦИИ ИЗ МЕТАЛЛИЧЕСКИХ

И УГЛЕРОД-УГЛЕРОДНЫХ

КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ.

СПОСОБЫ ОБРАБОТКИ

В копилку знаний

Прочитав эту главу, читатель сможет:

• понять и объяснить основные технологические процессы изготовления конструкций из металлокомпозитов, оценить их достоинства и недостатки;

• уяснить физическую сущность жидкофазных, твердофазных и газофазных процессов, составляющих основу технологии получения металлокомпозитных деталей и покрытий;

• уяснить основные технологические методы получения пространственных армирующих структур из углеродных материалов;

• узнать и обсудить некоторые традиционные и новые методы механической обработки ПКМи МКМ.

ЗЛ. Жидкофазные методы изготовления деталей из металлокомпозитов

Классификация процессов получения и обработки МКМв зависимости от агрегатного состояния матрицы представлена на рис. 3.1. Газо- и парофазныи методы используют в основном для нанесения технологических покрытий на волокна и детали для придания им особых свойств. В производстве конструкционных композитов наибольшее развитие получили твердофаз-

231

ЗЛ. Жидкофазные методы изготовления деталей

ЗЛ. Жидкофазные методы изготовления деталей

3. ТЕХНОЛОГИЯ ИЗГОТОВЛЕНИЯ КОНСТРУКЦИЙ ИЗ МКМ И УУКМ

Рис. 3.1. Общая классификация процессов получения и обработки композитов с металлической матрицей

ные процессы. В качестве полуфабрикатов при изготовлении и обработке деталей из металлокомпозитов на предварительной стадии используют волокна с покрытиями, пропитанные жгуты, плетеные "ремни", сетки, пористые ленты с одним слоем волокон, в дальнейшем применяемые как элементы для сборки многослойных заготовок. • Компактированием этих заготовок получают полуфабрикаты (ленты, листы, полосы,

плиты, трубы, проволоки), которые затем подвергаются процессам формообразования, раскроя, сварки, механической обработки. В отдельных случаях процессы формообразования и компактирования совмещены, т.е. изготовление изделий может быть одно- либо двухстадийным. Технология получения полуфабрикатов была рассмотрена в гл. 1.

Дата добавления: 2018-05-02; просмотров: 937; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!