Пропитка расплавленной матрицей

Этим методом в основном получают заготовки деталей из углеалюминиевых композиций, поскольку применение других методов жидкофазного совмещения углеродных волокон и металлической матрицы приводит к интенсивному разрушению волокна.

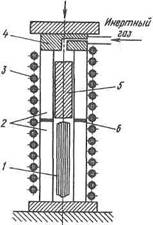

Известны две схемы этого процесса. В соответствии с первой схемой (рис. 3.4) применяют две графитовые формы, помещенные в индуктор, разделенные прокладкой и сжатые по концам специальными крышками, обеспечивающими необходимую герметичность. В нижнюю форму помещают углеродную заготовку, в верхнюю - металл для пропитки. Пропитка осуществляется в результате расплавления металла матрицы в индукторе и подачи его в форму с заготовкой под давлением аргона (0,5...1,0 МПа). Время пропитки при этом составляет несколько минут.

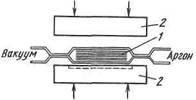

Согласно второй схеме (рис. 3.5), заготовку с чередующимися слоями матрицы и волокна укладывают в герметичный металлический контейнер, который вначале продувается аргоном, а затем вакуумируется. Контейнер помещают между обо-

236

237

| 3.2. Твердофазные методы изготовления деталей |

греваемыми плитами пресса и при достижении температу ры, близкой к температуре плавления матрицы, сжимают под давлением порядка 15...20 МПа.

греваемыми плитами пресса и при достижении температу ры, близкой к температуре плавления матрицы, сжимают под давлением порядка 15...20 МПа.

| Рис. 3.4. Схема установки для получения углеалюминиевых композиций методом пропитки: / — углеродное волокно; 2 — графитовая форма; 3 - индуктор; 4 -крышка; 5 — металл матрицы; 6 — прокладка

|

В момент расплавления матричного материала давление увеличивают и выдерживают его в течение всего процесса кристаллизации. Для углеалюминиевых композиций это давление составляет порядка 55 МПа, а время кристаллизации - около 3 мин. Метод позволяет получать металлоком-позит, объемное содержание волокна в котором находится в диапазоне 25...35 %.

3.2. Твердофазные методы изготовления

3.2. Твердофазные методы изготовления

деталей из металлокомпозитов

Диффузионная сварка

| Рис. 3.5. Схема установки для получения углеалюминиевых композиций методом прессования волокон с плавящейся матрицей: / - заготовка; 2— обогреваемые прессующие плиты |

Этот метод формообразования относится к методам твердофазного совмещения матрицы и волокна. Диффузионную сварку используют в промышленности для соединения различных однородных и разнородных металлов и сплавов. Процесс сварки происходит без расплавления основного металла в результате нагрева и сдавливания соединяемых деталей. В месте сварки деталей осуществляется диффузия одного металла в другой. Обычно при соединении деталей методом диффузионной сварки их поверх-

ТЕХНОЛОГИЯ ИЗГОТОВЛЕНИЯ КОНСТРУКЦИЙ ИЗ МКМ И УУКМ

|

|

|

ти тщательно зачищают и подгоняют, а сам процесс сварки проводят в вакууме.

Процесс диффузионной сварки под давлением является

одним из наиболее часто применяемых методов изготовления

МКМ. Этот процесс по технологическим параметрам и аппа

ратному иному оформлению незначительно отличается от процесса диффузионной сварки как метода соединения двух деталей из однородных или разнородных материалов.

1) данном случае суть метода состоит в получении компактного материала или готовой детали из нескольких разнородных по составу, форме и размерам элементов, образующих матрицу и упрочнитель КМ.

Поскольку в состав КМ обычно входят пластичная мало-прочная матрица и упрочнитель, обладающий, как правило, полее высокой твердостью по сравнению с твердостью матрицы, то этот упрочнитель в процессе диффузионной сварки под динлением может разрушать оксидные слои, покрывающие по-иерхность металлической матрицы. В связи с этим процесс диффузионной сварки упрощается: если для соединения деталей методом диффузионной сварки почти всегда необходимо создавать вакуум над поверхностями соединяемых деталей, то лпн изготовления деталей этим методом не всегда необходим накуум, и процесс можно проводить в инертной, а иногда и в иочдушной среде. Следует отметить, что и в случае получения КМ методом диффузионной сварки под давлением наличие Вакуума является фактором, интенсифицирующим процесс и улучшающим его качество.

|

|

|

Другой важный отличительный признак этого процесса состоит в том, что процесс получения КМ обычно связан с пластическим течением матрицы, необходимым для заполнения пространства между элементами упрочнителя, происходящим обычно в замкнутом объеме. При соединении деталей диффузионным методом пластическая деформация отсутствует.

Для изготовления методом диффузионной сварки различных полуфабрикатов и деталей из КМ необходимо использовать специальное оборудование и оснастку, а также мощные прессы, автоклавы, изостаты и др.

В процессе изготовления КМ необходимым условием является обеспечение пластической деформации, что связано со

3.2. Твердофазные методы изготовления деталей

значительным повышением технологических параметров процесса - температуры, давления и времени выдержки при прессовании по сравнению с аналогичными параметрами процесса соединения диффузионной сваркой двух деталей. Однако в целом технологическому процессу изготовления КМ диффузионной сваркой под давлением присущи все основные показатели, характеризующие собственно процесс диффузионной сварки двух деталей, такие как подготовка соединяемых кон-1 тактирующих поверхностей, нагрев соединяемых элементов, создание давления, время выдерживания параметров при этих условиях и др.

|

|

|

Принципиальная схема изготовления этим методом КМ представлена на рис. 3.6. Основными операциями технологического процесса являются подготовка поверхности контактирующих материалов, изготовление предварительных заготовок, раскрой и сборка пакетов и прессование.

Исходные материалы. Матрицу в исходном состоянии чаще всего используют в виде фольги металлов или сплавов. Иногда матрицу применяют в виде слоев, нанесенных на упрочнитель тем или иным методом. Упрочнителями в этом случае являются нитевидные кристаллы, волокна и проволоки из различных металлов или сплавов. Нитевидные кристаллы, волокна и проволоки можно применять как в виде отдельных кристаллов, моноволокон и проволок, так и в виде различных полуфабрикатов: матов, жгутов, тканей, сеток и др. Кроме того, упроч-нители часто применяют в виде своеобразного предварительного КМ, представляющего собой отдельные кристаллы, волокна или проволоки, объединенные в матрицу. При этом материал матрицы можно наносить на упрочнитель, используя методы плазменного напыления, химического и электрохимического осаждения, осаждения из газовой фазы, протяжки волокна через расплав матрицы и др.

Подготовка поверхности контактирующих материалов. Технологический процесс получения КМ методом диффузионной сварки под давлением основан на диффузии элементов, входящих в состав матрицы и упрочнителя. Диффузионные процессы, способствующие образованию компактного материала из компонентов матрицы и упрочнителя, протекают главным образом на границах раздела матрица—упрочнитель и матри-

Дата добавления: 2018-05-02; просмотров: 428; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!