Стабилизаторы поперечной устойчивости: схема установки, работа стабилизатора; расчет основных конструктивных параметров стабилизатора.

Стабилизатор поперечной устойчивости является частью автомобильной подвески, соединяющей противоположные колеса с помощью упругого элемента торсионного типа (работает на скручивание).Конструктивно стабилизатор поперечной устойчивости представляет собой стержень (штангу) круглого сечения, имеющий П-образную форму. Стабилизатор изготавливается из пружинной стали. Он располагается поперек кузова автомобиля и крепится к нему в двух местах с помощью резиновых втулок и хомутов. Втулки позволяют стабилизатору вращаться.Работа стабилизатора поперечной устойчивости основана на перераспределении нагрузки между упругими элементами подвески. При боковом крене (поперечных угловых колебаниях) концы стабилизатора (тяги) перемещаются в разные стороны (один поднимается, другой опускается). Средняя часть стабилизатора закручивается. Со стороны крена стабилизатор пытается как–бы приподнять кузов, с другой – опустить. Чем больше крен кузова, тем сильнее сопротивление стабилизатора. Таким образом, обеспечивается выравнивание автомобиля по отношению к плоскости дороги. Помимо снижения крена, достигается улучшение сцепных свойств шин в повороте.

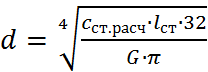

Основные параметры: lср-длина рабочей части; d-диаметр стабилизатора; l-длина плеча стабилизатора.

Диаметр:  .

.

Порядок расчета тормозной системы автомобиля.

Проверочный расчёт тормозных систем автомобилей проводится в следующей последовательности.

|

|

|

1) Расчёт тормозной динамики автомобиля.

Составляется расчётная схема транспортного средства; для колёс каждой из осей автомобиля рассчитываются нормальные реакции дороги Rzi и идеальные тормозные силы  и и моменты

и и моменты  и, а также максимальные тормозные силы колёс мостов, ограничиваемые сцеплением шин с дорожной поверхностью

и, а также максимальные тормозные силы колёс мостов, ограничиваемые сцеплением шин с дорожной поверхностью  как функции относительного замедления Z. По результатам строятся графики распределения тормозных сил и парабола распределения удельных идеальных тормозных сил для снаряженного и гружёного состояния.

как функции относительного замедления Z. По результатам строятся графики распределения тормозных сил и парабола распределения удельных идеальных тормозных сил для снаряженного и гружёного состояния.

2) Расчёт тормозных механизмов.

Выбираются типы тормозных механизмов; на основании анализа существующих конструкций задаются основные конструктивные параметры тормозных механизмов для проектируемого автомобиля. Производится силовой расчёт тормозных механизмов. Определяются показатели износо- и теплостойкости тормозных механизмов. При необходимости производится корректировка конструктивных параметров. Осуществляются прочностные расчёты деталей тормозных механизмов.

3) Проверка распределения тормозных сил на соответствие Правилам ЕЭК ООН №13.

В соответствии с методикой, изложенной в Правилах ЕЭК ООН №13, для автомобиля строятся диаграммы "кривая реализуемого сцепления  - относительное замедление Z" (для прицепных транспортных средств - "относительное замедление - давление в соединительной головке автопоезда"). По результатам сопоставления полученных кривых с нормативными прямыми для коэффициента Z (методика их построения зависит от категории транспортного средства) делается вывод о том, соответствует ли проектируемый автомобиль требованиям Правил №13. В случае несоответствия необходимо дать указания по его устранению.

- относительное замедление Z" (для прицепных транспортных средств - "относительное замедление - давление в соединительной головке автопоезда"). По результатам сопоставления полученных кривых с нормативными прямыми для коэффициента Z (методика их построения зависит от категории транспортного средства) делается вывод о том, соответствует ли проектируемый автомобиль требованиям Правил №13. В случае несоответствия необходимо дать указания по его устранению.

|

|

|

4) Расчёт тормозного привода. Выбирается тип тормозного привода; рассчитывается необходимое давление рабочего тела для исполнительных элементов тормозных механизмов. Производится компоновка тормозного привода и делается его статический расчёт.

5) Расчёт аппаратов тормозного привода. Для аппаратов тормозного привода проводятся статические и прочностные расчёты.

6) Расчёт дополнительных устройств тормозного привода и взаимосвязанных систем.

Если установлено, что тормозной привод автомобиля должен быть оборудован дополнительными устройствами (усилителями, регуляторами и др.) или взаимосвязанными системами (антиблокировочной или другой системой активной безопасности), то для них проводятся соответствующие расчёты.

7) Расчёт стояночной тормозной системы.

Дата добавления: 2018-04-15; просмотров: 756; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!