Расчет передаточного числа рулевого механизма (червячный, винтовой).

Передаточное число рулевого механизма.

– угол поворота рулевого колеса;

– угол поворота рулевого колеса;

– угол поворота вала сошки.

– угол поворота вала сошки.

Диапазон передаточных чисел:

15…20 – легковые автомобили;

20…25 – грузовые автомобили.

Механизм «цилиндрический червяк – червячный сектор»

– радиус начальной окружности сектора;

– радиус начальной окружности сектора;

– шаг нарезки;

– шаг нарезки;

– число заходов червяка;

– число заходов червяка;

– угол наклона нарезки зубьев червяка;

– угол наклона нарезки зубьев червяка;

– угол наклона нарезки зубьев сектора.

– угол наклона нарезки зубьев сектора.

Винтовой рулевой механизм:

Передаточное число рулевого привода

– передаточное число рулевого управления.

– передаточное число рулевого управления.

– угол поворота рулевого колеса;

– угол поворота рулевого колеса;

– угол поворота управляемых колес.

– угол поворота управляемых колес.

Коэффициент и сила сцепления шин автомобиля с дорогой. Коэффициенты и силы сопротивления качению и преодолению подъема автомобилем.

Сила сцепления:

где Gφ – сцепной вес автомобиля, т. е. сила тяжести, приходящаяся на ведущие колеса автомобиля, Н;

φ – коэффициент сцепления шин автомобиля с поверхностью дорожного покрытия.

= 0,80…0,90;

= 0,80…0,90;  = 0,08…0,2

= 0,08…0,2

Если окружная сила Fк меньше силы сцепления, то ведущие колеса катятся без пробуксовки. Если же Fк>Fφ, ведущие колеса пробуксовывают и для движения используется лишь часть силы, равная Fφ. Остальная часть силы Fк вызывает ускоренное вращение колес, которое продолжается до тех пор, пока мощность, затрачиваемая на буксование, не уравновесит избыток мощности, подводимый к колесам.

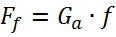

Сила сопротивления качению колес автомобиля Ff при его движении по горизонтальной опорной поверхности определяется по формуле:

Коэффициент сопротивления качению f изменяется в широких пределах: от 0,005–0,010 на асфальтобетонном или цементобетонном покрытии в хорошем состоянии до 0,15–0,30 на сухом песке.

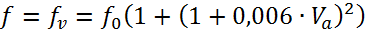

Значение коэффициента сопротивления качению в зависимости от скорости движения автомобиля может быть определено по эмпирической формуле:

где f0 – коэффициент сопротивления качению при движении автомобиля с малой скоростью (рекомендуемое для расчета значение f0 = 0,007); Vа – скорость движения автомобиля, км/ч.

Сила сопротивления подъёму: Fh=

- коэффициент сопротивления подъему (тангенс угла наклона дороги по отношению к горизонту).

- коэффициент сопротивления подъему (тангенс угла наклона дороги по отношению к горизонту).

Характер повреждений и виды расчетов деталей трансмиссии автомобиля.

Основные факторы, вызывающих повреждения деталей автомобиля: кратковременные динамические нагрузки, вызывающие в деталях повышенные напряжения; длительные, циклически изменяющиеся нагрузки, создающие накопление в материале деталей усталостных повреждений; трение контактирующих поверхностей, обусловливающее их изнашивание; температурные и химические воздействия активных сред, вызывающие коррозию и старение материалов.

Для деталей, у которых определяющими факторами являются напряжения на активной поверхности, основными видами повреждений являются: выкрашивание (питтинг), отслаивание, смятие, бринеллирование (следы вдавливания), фретинг (повреждение, при котором на некотором участке поверхности детали появляются мелкие чрезвычайно густо расположенные углубления). Для деталей, у которых определяющим фактором является трение контактирующих поверхностей, осн-ми видами повреждения являются заедание и износ.

Износ является повреждением наиболее общим для большинства деталей автомобиля, так как процесс изнашивания всегда сопутствует относительным перемещениям деталей, поверхности которых находятся в контакте. Для тех сопряжений деталей, у которых трение не используется для выполнения рабочей функции данных деталей, силы трения и работу этих сил стремятся максимально уменьшить за счет обеспечения хорошего смазывания.

Расчет на прочность выполняется для предупреждения поломок или повреждения рабочих поверхностей (смятие, растрескивание) при однократном приложении наибольшей из возможных нагрузок. Для расчета необходимо выявить максимальные нагрузки, обусловленные особо тяжелыми условиями эксплуатации.

Расчет на усталость по заданным статистическим характеристикам нагрузочного режима основан на использовании экспериментально установленной степенной зависимости между уровнем циклически изменяющегося напряжения в детали и числом циклов нагружения до ее усталостного предельного состояния. Задача расчета на усталость сводится к определению расчетного режима нагруженияи коэффициентов пробега.

Оценка сопротивления усталости детали выполняется по одному из следующих показателей: допускаемому напряжению, рассчитанному с учетом требуемого срока службы детали; пробегу автомобиля, обеспечиваемому выносливостью детали; коэффициенту запаса прочности.

Расчеты на износостойкость рабочих пов-стей проводятся условно. При этом определяется непосредственно не износ, а ряд косвенных показателей напряженности работы пары трения: а) условное давление на рабочей поверхности при действии расчетной нагрузки; б) удельная работа трения за один рабочий цикл пары трения; в) повышение температуры теплопроводного элемента пары трения за один рабочий цикл.

Расчет на жесткость характерен для деталей, деформации которых от нагрузки нарушают нормальные условия работы соседних деталей.Чаще всего в расчете на жесткость используется максимальная динамическая нагрузка. В ряде случаев расчет выполняется по наибольшей из длительно действующих нагрузок. Проверку на устойчивость выполняют для относительно длинных стержней, подверженных действию осевой сжимающей силы. Оценивающим показателем устойчивости является коэффициент запаса устойчивости.

Дата добавления: 2018-04-15; просмотров: 502; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!