Изготовление вспомогательных машин, механизмов

Рулевая машина:Рулевая машина состоит из следующих основных конструктивных узлов: привода к баллеру (румпель, гидравлические цилиндры, плунжеры, ползуны); насосов постоянной или переменной производительности; электроприводов насосов; аварийного привода; системы управления и масляного трубопровода с ручным насосом, арматурой и баками. Цилиндры небольших рулевых машин изготовляют цельными, а больших размеров (для упрощения получения заготовки и обработки) — сварными либо собранными из двух частей: цилиндра и донышка. Основные детали должны обладать высокой прочностью, иметь большую точность взаимного расположения, высокую точность и шероховатость рабочих поверхностей. Общую сборку рулевой машины выполняют из следующих комплектов: привода баллера руля, привода к датчику, агрегата насосов, масляного трубопровода с арматурой, насосом и бачками, главной клапанной коробки.Базовым подкомплектом сборки привода баллера руля является блок цилиндров, собираемый из двух пар цилиндров и направляющих балок и представляющий собой жесткую раму.

Якорно-швартовочный шпиль:Якорно-швартовные шпили бывают одноголовые и двухголовые с вертикальным расположением швартовного барабана и цепной звездочки.Двухпалубные шпили изготовляют в виде отдельных узлов: головки с баллером, привода с редуктором и ручного привода тормоза,— из которых они собираются на стенде и на судне. Однопалубные шпили более компактны — у них отсутствует баллер; все узлы и детали располагаются в одной плоскости, что позволяет изготовлять их в агрегатном виде. Детали якорных шпилей унифицированы. Общая сборка якорно-швартовного шпиля производится из следующих комплектов: головки с баллером, электрического привода с опорой и тормоза. Базовым подкомплектом электрического привода с опорой является редуктор, закрепляемый на опорной поверхности переходной рамы.

|

|

|

Хладоновые герметичные компрессоры: Весь механизм компрессора (шатунно-поршневая группа, электродвигатель) подвешен внутри герметичного кожуха. В блок-картере размещены опоры эксцентрикового вала, втулки цилиндров и статор электродвигателя. Блок-картер относится к типу корпусных деталей, наиболее ответственными операциями при изготовлении которых являются расточные. Оси отверстий в зависимости от конструктивного исполнения могут быть либо взаимно перпендикулярны, либо параллельны; точность расположения осей задается жесткими допусками. Окончательную расточку коренных подшипников втулок и посадочных мест под статор выполняют в сборе, после запрессовки в остов.

Изготовление судовой арматуры. Состав производств, технология и основное технологическое оборудование

|

|

|

Чё такое ваще арматура и для чего нужна (надо знать!): Трубопроводной арматурой называют устройства, монтируемые на трубопроводах, котлах, аппаратах, агрегатах, емкостях и других установках, предназначенные для управления потоками сред путем отключения трубопроводов или их участков, распределение потоков по требуемым на- правлениям, регулирования различных параметров среды ( давления P, расхода G, температуры Т и т.д.), выпуска среды по требуемому направлению и т.д. путем изменения проходного сечения в рабочем органе арматуры. Арматура является составной частью судовых систем и трубопроводов, и предназначена для управления движением жидкостей, газов, двухфазных сред или сыпучих материалов путём непосредственного воздействия на них в целях изменения одного или нескольких параметров потока (регулирующая и предохранительная арматура).

Типы всякой арматуры, так чисто, что бы зубы ему заговорить: В зависимости от назначения, судовая арматура может быть подразделена на следующие типы:

- запорная – для отключения отдельных участков трубопровода (краны, задвижки, запорные клапаны).

|

|

|

- регулирующая – для регулирования и поддержки заданных параметров среды (дроссельные, регулирующие, редукционные клапаны, регуляторы давления и уровня).

- предохранительная и защитная – для предохранения отдельных участков трубопроводов (предохранительные, невозвратные, отсечные аварийные клапаны).

- контрольная – для контроля параметров среды (пробные краны и клапаны, краны и клапаны контрольно-измерительных приборов).

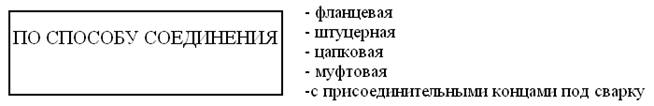

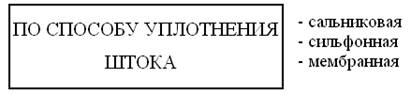

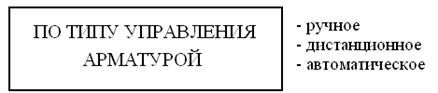

Классификация арматуры, знать желательно:

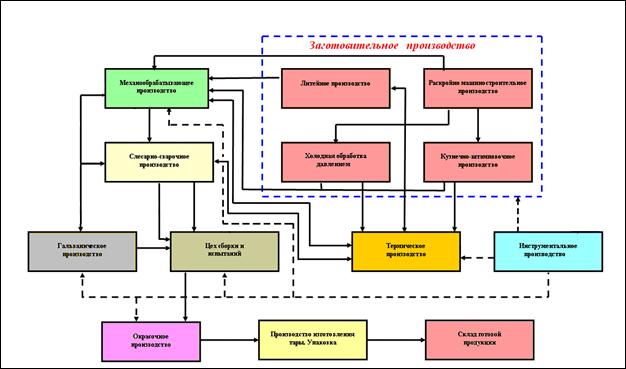

Состав производств:

1. Заготовительное производство

1.1 Литейное производство

1.2 Раскройно-машиностроительное производство

1.3 Кузнечно-штамповочное производство

1.4 Участок холодной обработки давлением

2. Механообрабатывающее производство

3. Термическое производство

4. Слесарно-сварочное производство

5. Сборочно-испытательное производство

6. Гальваническое производство

7. Инструментальное производство

8. Окрасочное производство

9. Производство изготовления тары. Упаковка

10. Склад готовой продукции

Технология и основное технологическое оборудование:

Рисунок 1 – Блок-схема производства судовой арматуры

1. Заготовительное производство - включает в себя литейное производство, раскройно-машиностроительное производство, кузнечно-штамповочное производство и холодную обработку давлением.

|

|

|

1.1 Литейное производство. Литейное производство является одним из основных видов заготовительного производства при изготовлении судовой арматуры.

В производственных процессах получения литейных заготовок для изделий судовой арматуры используются различные технологические методы литья:

в песчано-глинистые или земляные формы;

- в кокиль;

- в вакуумно-пленочные формы;

- в оболочковые формы;

- под давлением;

- с вакуумированием;

- центробежное;

- по выплавляемым моделям.

1.1.1 Модельный участок. Модельный участок обеспечивает весь технологический цикл изготовления деревянных, металлических, полимерных и иных моделей, используемых при реализации методов литья в песчано – глинистые, земляные, вакуумно – плёночные и оболочковые формы, а также выплавляемых моделей.

1.1.2 Участок подготовки формовочных материалов.

На участке производятся следующие основные технологические операции:

- разгрузка и приемка исходных формовочных материалов (песок, глина и т.д.);

- размол глины;

- сушка и просев песка, глины;

- промежуточное хранение задела песка и глины перед подачей на смесеприготовительный участок;

- складирование и хранение в бункерах футеровочных и вспомогательных материалов (графит, кварцит, кирпич огнеупорный и т.д.).

1.1.3 Смесеприготовительный участок. На участке осуществляется приготовление формовочных смесей и стержневого состава. Оборудование связано в единую технологическую схему – автоматизированный смесеприготовительный комплекс.

1.1.4 Стержневой участок. Участок осуществляет изготовление песчаных жидкостекольных стержней, применяемых при литье в песчано – глинистые, земляные формы и в кокиль. Изготовление стержней производится в деревянных стержневых ящиках с последующей сушкой в электрических шкафах при температуре

700 0С. Перед тепловой сушкой стержни продуваются углекислым газом.

1.1.5 Участок ручной и машинной формовки. Участок предназначен для ручного и машинного формования литейных форм.Изготовление литейных форм производится по технологиям альфа-сет процесса, вакуумно-плёночной формовки, изготовления оболочковых форм и изготовления форм по выплавляемым моделям.

1.1.6 Участок разделки шихтовых материалов. Участок предназначен для подготовки шихтовых материалов, цветных сплавов, ферросплавов, флюсов и развеса шихты. Основное оборудование размещается непосредственно на участке и включает аллигаторные ножницы, абразивно - отрубные и круглопильные станки, аппараты плазменной резки, устройство для дробления ферросплавов и иное оборудование.

1.1.7 Плавильный и литейные участки. Участок предназначен для выполнения плавки литейных сплавов и должен располагаться в непосредственной близости от участков литья, выполняющих разливку расплавов в литейные формы.

При изготовлении отливок применяются следующие марки чугунов, сталей, бронз, латуней, алюминия, титана:

- серые чугуны

- высокопрочные чугуны

- углеродистые стали

- легированные стали

- оловянистые бронзы

- безоловянистые бронзы;

- латуни;

- алюминиевые сплавы;

- титановые сплавы.

1.1.8 Участок очистки и обрубки литейных заготовок. На участке выполняются следующие технологические операции:

- выбивка залитых форм;

- выбивка стержней из отливок;

- отделение литниковых систем из отливок;

- обрубка отливок;

- очистка отливок в галтовочном барабане;

- зачистка отливок на обдирочно-шлифовальных станках и ручным пневматическим инструментом;

- клеймение отливок.

1.1.9 Участок исправления дефектов. Современные методы литья не позволяют получить 100% - го выхода качественных отливок. Относительно глубокие поверхностные дефекты в виде плен, раковин, крупных пор, трещин исправляются путём наплавки. Кроме того, глубинные дефекты отливок также могут быть исправлены наплавкой после предварительной механической обработки (высверливание, стачивание дефектов). Относительно неглубокие поверхностные дефекты могут быть исправлены нанесением специальных эпоксидных композиций и шпатлёвок. Мелкие поры исправляются пропиткой отливок.

1.2 Раскройно-машиностроительное производство. Раскройно – машиностроительное производство обеспечивает предприятие заготовками, получаемыми путём резки и рубки стандартного сортового и листового проката. Производство выполняет резку стального листа и листов из цветных сплавов толщиной до 50 мм на гильотинах и установках плазменной резки, раскрой рулонного материала с помощью специализированных лазерных центров, раскрой толстолистового материала с использованием кислородной и гидроабразивной резки.

1.3 Кузнечно – штамповочное производство. Производство предназначено для изготовления заготовок методами ковки и горячей штамповки, обрезки облоя после штамповки и оснащено ковочными пневматическими молотами; кривошипными прессами с различными усилиями (100, 160, 250, 400, 1600, 2500 тс); многоплунжерным прессом горячего выдавливания и другим оборудованием.

1.4 Холодная обработка давлением. К операциям холодной обработки давлением относятся технологические процессы холодной листовой штамповки и холодного выдавливания. Технологические операции выполняются на кривошипных прессах с усилием 25, 100, 250 тс, чеканочных прессах, гидравлических прессах с усилием 500 тс, на автоматической линии штамповки из стальной ленты с усилием 63 тс.

2. Механообрабатывающее производство. Механообрабатывающее производство представляет собой комплекс технологических участков, планировка которых должна отвечать требованиям групповой технологии механообработки. Технологические участки формируются по видам оборудования с учетом многостаночного обслуживания автоматического и полуавтоматического оборудования. Подключение станков с ЧПУ в автоматизированную систему управления технологическими процессами (АСУТП) создает условия для организации групповых методов производства деталей арматуры с применением групповых средств технологического оснащения. Для финишных операций используется специальное и специализированное оборудование.

По конструктивно-технологическим признакам детали условно разделены на группы:

- корпусные детали;

- детали насыщения типа тел вращения;

- прочие детали, формообразование которых обеспечивается на стадии заготовительных операций и имеющие незначительную трудоемкость механической обработки – детали типа кожухов, маховиков, рычагов, крышек и т.п.).

3. Предназначено для выполнения предусмотренных РКД и технологическим процессом изготовления операций термической обработки заготовок, деталей и сборочных единиц. Предполагается, что поступающий на предприятие от поставщиков металлопрокат в состоянии поставки имеет вид термической обработки, указанный в РКД и подтверждённый соответствующим сертификатом поставщика, что исключает из технологического цикла предприятия необходимость проведения термической обработки листов, прутков, труб и иных видов проката, получаемого от контрагентов. На термическое производство поступают детали и сборочные единицы после:

- литья;

- холодной обработки давлением;

- ковки и горячей штамповки;

- механической обработки;

- сварки.

4. Слесарно-сварочное производство. На слесарно–сварочное производство поступают изготовленные детали с механообрабатывающего производства. Технологическим процессом на производстве предусмотрено выполнение следующих операций:

- подготовка под сварку кромок свариваемых деталей;

- сборка деталей под сварку в сборочные единицы;

- сварка сборочных единиц;

- наплавка поверхностей деталей и сборочных единиц.

Слесарно – сварочное производство относится к производствам с ограниченной серийностью, в связи с чем должно быть оснащено универсальным сварочным оборудованием, обеспечивающим следующие виды сварки:

- ручная электродуговая сварка плавящимся покрытым электродом конструкций из углеродистой и низколегированной стали;

- ручная аргоно-дуговая сварка вольфрамовым электродом конструкций из коррозионностойкой стали, титана и алюминия;

- ацетилено-кислородная сварка конструкций из чугуна и некоторых цветных сплавов;

- лазерная сварка;

- лазерная наплавка.

5. Сборочно-испытательное производство. Технология сборочно-испытательного производства определяется конструктивно-технологическими особенностями арматуры и выполняется в соответствии с требованиями сборочных чертежей, технологических процессов на сборку, программ и методик испытаний.

Технологическим процессом определены этапы сборки арматуры:

- 1 этап - предварительный, включающий операции сборки узлов арматуры;

- 2 этап – черновая сборка арматуры, включая пригонку;

- 3 этап – окончательная сборка с проведением регулировочных операций и испытаний на прочность и герметичность изделий.

В состав сборочно – испытательного производства включено технологически необходимое механообрабатывающее оборудование, предназначенное для проведения доводочных операций фрезерования, развёртки отверстий и шлифования; поверочными и разметочными плитами, прессами для проведения запрессовки посадок с натягом; столами для сборки и иным оборудованием.

6. Гальваническое производство. Гальваническое производство выполняет следующие технологические операции:

- комплектация изделий по видам покрытий и подготовка к загрузке в ванны;

- подготовка поверхности изделий под нанесение покрытия (полирование, глянцевание);

- виброобработка и объемная подводная шлифовка;

- мойка деталей от жировых загрязнений;

- нанесение гальванических покрытий (цинка, никеля, хрома, оксидирование и т.д.);

- фторопластовое напыление поверхности тарелок клапанов;

- ионоплазменное напыление поверхности отдельных детали.

Для выполнения гальванических покрытий в составе производства предусмотрены линии:

- цинкования на подвесках;

- цинкования в барабанах;

- блестящего никелирования литых деталей из медных сплавов и стальных деталей;

- блестящего омеднения, блестящего и матового никелирования в барабанах;

– никелирования и омеднения деталей из сплава ЦАМ;

- защитно-декоративного хромирования;

- твердого хромирования;

- электрополирования;

- полирования деталей из нержавеющей стали;

- для снятия покрытий;

- травления медных сплавов;

- фосфатирования и оксидирования сталей и черных сплавов;

- химического оксидирования и анодирования алюминиевых сплавов.

7. Инструментальное производство. Инструментальное производство является вспомогательным, поскольку непосредственно не участвует в создании конечного продукта – судовой арматуры. Основное назначение производства – обеспечение практически всех видов основного производства нестандартным инструментом и технологической оснасткой.

8. Окрасочное производство. Окрасочные производства размещаются преимущественно в изолированных помещениях с широким диапазоном строительных параметров, обусловленных габаритами и конфигурацией окрашиваемых изделий, принятыми способами окраски, сушки и производственной программой. В ряде технологических процессов неогражденные окрасочные и сушильные камеры или участки бескамерной окраски и сушки располагаются в общих технологических потоках сборочных цехов. Нанесение лакокрасочных материалов на подготовленные к окраске поверхности производится разными способами: пневматическим и безвоздушным распылением, распылением в электростатическом поле, окунанием, струйным обливом и др. Изделия окрашиваются в специальных камерах, а также непосредственно в цехах на сборочных и окрасочных позициях.

9. Производство тары. Упаковка. Изготовление тары осуществляется в соответствии с чертежами на типовые ряды тары. Тара изготавливается в основном из деревянных досок и брусьев. Доски и брусья поставляются предприятиями лесообрабатывающей промышленности в ограниченных объёмах, исключающих их долговременное хранение. Качество поставляемых пиломатериалов должно соответствовать требованиям действующей нормативной документации по размерам, влажности и иным параметрам. Весь поставляемый пиломатериал временно складируется на специальных стеллажах .

10. Склад готовой продукции. Принципиальная технология функционирования складского хозяйства заключается в выполнении операций транспортирования, погрузки-разгрузки многоярусных автоматизированных стеллажей, транспортирования и погрузки на автотранспорт отгружаемой арматуры.

Все операции автоматизированного складирования должны выполняться с использованием систем автоматического учета и контроля поступающей, хранимой и отгружаемой продукции, а также систем автоматического обеспечения транспортных и погрузочно-разгрузочных операций.

Дата добавления: 2018-02-28; просмотров: 532; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!