Виробнича база будівельного гіпсу та гіпсових виробів

Будівельним гіпсом називають повітряну в'яжучу речовину, яка складається переважно з напівводяного гіпсу й одержується шляхом теплового оброблення гіпсового каменю при температурі 150-160°С. При цьому СаSО4*2Н2О, який міститься в гіпсовому камені, дегідратується за схемою

СаSО42Н2О = СаSО40,5Н2О + 1,5Н2О.

Сировиною для виробництва гіпсових в’яжучих служить природний гіпсовий камінь та природний ангідрит СаSО4, а також відходи хімічної промисловості, які містять двоводний або безводний сірчанокислий кальцій, наприклад, фосфогіпс.

Виробництво будівельного гіпсу здійснюється з дроблення, помелу і теплового оброблення (дегідратації) гіпсового каменю. Є кілька технологічних схем виробництва будівельного гіпсу: в одних помел передує випалюванню, в інших помел здійснюється після випалювання, а в третіх помел і випалювання поєднуються в одному апараті. Останній спосіб одержав назву випалювання гіпсу в зваженому стані [10].

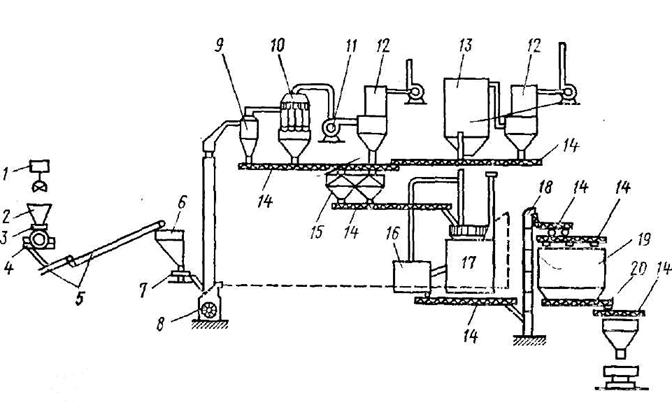

Теплове оброблення гіпсового каменю роблять у зварювальних казанах, сушильних барабанах, шахтних або інших млинах. Найбільш поширена схема виробництва будівельного гіпсу із застосуванням зварювальних казанів (рис. 7.1).

Гіпсовий камінь, який надходить на завод у великих шматках, спочатку подрібнюють, потім подрібнюють у млинах, одночасно підсушуючи його. У порошкоподібному вигляді гіпсовий камінь направляють у зварювальний казан періодичної або безперервної дії [11].

|

|

|

Зварювальний казан періодичної дії (рис. 7.2) становить собою обмурований цеглою сталевий казан 1 зі сферичним днищем 2, зверненим випуклим боком.

Для перемішування гіпсу в казані є мішалка 3, яка приводиться в рух електродвигуном 4. Розплавлені топкові гази обігрівають днище та стінки казана, а також проходять через жарові труби 5 усередині казана й в охолодженому стані видаляються по димовій трубі. Тривалість варіння - 90-180 хв. При варінні в казані гіпс не стикається з топковими газами, що дозволяє одержувати чисту продукцію, не забруднену золою палива.

Рис. 7.1. Технологічна схема виробництва будівельного гіпсу

із застосуванням зварювальних казанів:

1 — мостовий грейферний кран; 2 — бункер гіпсового каменю; 3 — лотковий живильник;

4 — щокова дробарка; 5 — стрічкові транспортери; 6 — бункер гіпсового щебеню;

7 — тарілчастий живильник; 8 — шахтний млин; 9 — здвоєний циклон; 10 — батарея циклонів; 11 — вентилятор; 12 — рукавні фільтри; 13 — пилоосаджуюча камера; 14 — шнеки;

15 — бункер сирого меленого гіпсу; 16 — камера томління; 17 — гіпсозварювальний казан; 18 — елеватор; 19 — бункер готового гіпсу; 20 — скребковий транспортер

Гіпс у сушильних барабанах одержують шляхом випалювання гіпсового каменю у вигляді щебеню з розміром зерен до 20мм. Випалювальною частиною сушильного барабана служить похилий сталевий циліндр діаметром до 2,5 та довжиною до 20м, установлений на роликових опорах та безперервно обертається. Гіпсовий щебінь подається в барабан з піднятої сторони й у результаті обертання похилого барабана переміщується в бік нахилу. З топки в барабан надходять розпечені димові гази, які при русі вздовж барабана обпалюють гіпсовий камінь та вентилятором видаляються з протилежного боку барабана. Далі гіпсовий камінь подрібнюють у млинах.

|

|

|

При випалюванні гіпсу в зваженому стані поєднують дві операції: подрібнювання й випалювання. У млин (шахтний, кульовий чи роликовий) подають гіпсовий щебінь і одночасно нагнітають гарячі димові гази. Дрібні зерна гіпсу, які утворяться при розмелюванні товарної фракції, захоплюються з млина потоком димових газів і в процесі транспортування в розпеченому газовому потоці обпікаються. Пилоповітряна суміш надходить у циклони та фільтри для осадження гіпсу [17].

Рис. 7.2. Зварювальний казан для виготовлення будівельного гіпсу:

1 - днище; 2 - мішалка; 3 - електродвигун; 4 - казан;

|

|

|

5 - жарові труби; 6 - вивантажувальний жолоб

Найбільшу продуктивність із трьох розглянутих схем має остання, потім схема випалювання в сушильних барабанах і, нарешті, у зварювальних казанах. Однак, перші дві схеми істотно поступаються за якістю продукції схемі з варінням гіпсу.

Гіпс - це природний кам'яний матеріал, який становить собою осадову породу, що утворилася в результаті випарювання ділянок світового океану та існувала в давні геологічні епохи. Походження гіпсу, який видобувається в Німеччині, фахівці відносять до пізньопермського, середньотріасового і пізньотріасового геологічних періодів. Вік цих родовищ нараховує від 200 до 100 млн років.

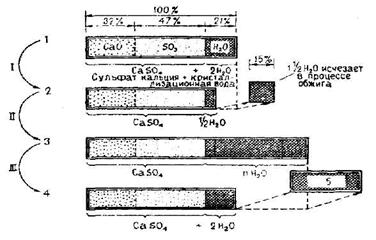

Шляхом випалювання природного гіпсу з нього одержують матеріал, який має здатність схоплюватися при затворенні його водою; цим способом із природного каменю виготовляють матеріал, придатний до застосування в будівництві. У процесі перероблення природного гіпсу в міцний будівельний матеріал слід розрізняти кілька стадій перетворення вихідного матеріалу (рис. 7.3): дигідрат сульфату кальцію (СаSО4 2Н2О); напівгідрат сульфату кальцію або так званий будівельний (оздоблювальний, штукатурний) гіпс (СаSО40,5Н2О); напівгідрат сульфату кальцію (СаО41/4Н2О);

|

|

|

Рис. 7.3. Зміни, що відбуваються з гіпсом при випалюванні (І),

затворенні (ІІ) і схоплюванні (III):

1 - гіпсовий камінь (дигідрат); 2 - будівельний гіпс (напівгідрат); 3 - гіпсове тісто;

4 - зв'язаний гіпс (дигідрат); 5 - надлишкова волога (внесена при затворенні випаровується)

Технічне використання природного гіпсу основане на випалюванні, у результаті якого з дигідрату сульфату кальцію видаляється кристалізована волога. При подальшому обробленні обпаленого і перемолотого гіпсового напівгідрату до нього додають воду, тому в результаті знову виходить дигідрат (із вмістом кристалізованої вологи близько 20 %). На кінцевому етапі технологічного процесу знову маємо справу з гіпсовим каменем.

Високий вміст кристалізованої вологи є передумовою застосування гіпсу з протипожежною метою; це - одна з найбільш істотних сфер застосування всіх будівельних матеріалів та виробів на основі гіпсу.

Велике значення має і структура новоствореного дигідрату сульфату кальцію, тому що при додаванні води в гіпсовому тісті утворяться голчасті кристали двоводного гіпсу. У такій волокнистій кристалічній структурі в процесі висихання виникають пори, які сприяють тому, що будівельні матеріали і вироби з гіпсу набувають "дихальної активності". Коли говорять, що гіпс "дихає", то мають на увазі особливу властивість будівельного матеріалу, яка полягає в тому, що при зміні вологості повітря матеріал може швидко поглинати вологу і так само швидко віддавати її у навколишнє середовище. Макропори в гіпсі сприяють висиханню матеріалу (на відміну від мікропор у бетоні) [90].

Властивості обпаленого гіпсу в значній мірі залежать від технології випалювання, зокрема, від температури, при якій здійснювалося випалювання гіпсової сировини.

Розрізняють дві основні групи обпаленого гіпсу:

1) будівельний гіпс для виготовлення виробів (випалювання сировини здійснюється при температурі 120-180°С);

2) будівельний гіпс для штукатурних робіт або алебастр (випалювання сировини здійснюється при температурі 340-700°С).

Якщо гіпс для виготовлення виробів становить собою в основному чистий напівгідрат кальцію, то алебастр - це матеріал, складові частини якого знаходяться на різних стадіях перетворення вихідної сировини (алебастр складається в основному з напівгідрату і часток ангідриту, які повільно схоплюються). Гіпс для виготовлення виробів та алебастр - усе це будівельні гіпси, у складі яких немає будь-яких добавок інших матеріалів.

Гіпсокартонні плити виготовляють за безперервною технологією на великих конвеєрних установках. Найважливіші ділянки технологічної лінії з виробництва гіпсокартонних плит (рис. 7.4 – 7.8) такі:

- установка рулонів нижнього картонного шару, яка утворює лицьову сторону плит та їх бічні краї;

- ділянка подавання на конвеєр затвореного гіпсового тіста, що включає в себе формуючі валки, які калібрують гіпсову стрічку й одночасно подають верхній картонний шар, що утворює внутрішню поверхню плит;

- лінія схоплювання гіпсу з відрізним ножем - установкою для розрізування гіпсової стрічки;

- ділянка перекидання плит і завантажування їх у багатоярусну сушарку;

- ділянка вивантаження, укладання, пакування і штабелювання готових плит [19,90].

Рис. 7.4. Спрощена схема виробництва гіпсокартонних плит:

1 — рулонний картон для лицьової сторони плит; 2 — силос гіпсу; 3 – ваговий дозатор;

4, 5 – ємності для добавок; 6 – гіпсомішалка; 7 – ємність для клею; 8 – рулонний картон для тильної сторони плит; 9 – формуючий стіл; 10 – стрічковий конвеєр; 11 – відрізний ніж;

12 – кантувач плит; 13 – завантажувальний міст; 14 – сушарка; 15 – вивантажувальний міст; 16 – установка для укладання і пакування; 17 - штабелювальник

Характер схоплювання гіпсового "ядра", а також довжина і швидкість руху конвеєра на ділянці схоплювання залежать одна від одної. На великих сучасних установках з високошвидкісним конвеєром довжина ділянок схоплювання становить до 300м.

Як вихідні матеріали використовують напівводяний гіпс (СаSО4 0,5Н2О) та високоякісний багатошаровий пресований картон товщиною не більше 0,6 мм. Напівводяний гіпс одержують із природного гіпсу шляхом випалювання. Крім природного гіпсу, застосовують так званий "хімічний" або синтетичний гіпс, який отримують, наприклад, при мокрому процесі виробництва фосфорної кислоти. У цьому випадку фосфат кальцію Са3[РО4]2, взаємодіючи із сірчаною кислотою Н2SО4, перетворюється у фосфорну кислоту Н3РО4 та гіпс СаSО4 2Н2О.

Виготовлені на конвеєрі гіпсокартонні плити становлять собою широку розвальцьовану гіпсову стрічку в картонній оболонці, розрізану на окремі аркуші, кожний із яких після знімання з конвеєра практично має чотири оброблені й дві необроблені (не закриті картоном) грані. Картонна оболонка міцно зв'язана з гіпсовим ядром плити. Матеріал гіпсового ядра, крім власне гіпсу, містить необхідні добавки і домішки, має певну пористість.

Зняті з конвеєра гіпсокартонні плити мають рівну плоску поверхню, вони прямокутні в плані і, як правило, крупноформатні (стандартна ширина плит 125см, довжина від 200 до 450см, товщина від 9,5 до 25см).

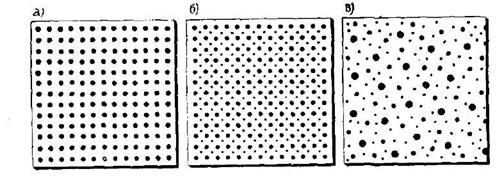

Гіпсокартонні плити, виготовлені на прокатній технологічній лінії, в окремих випадках, залежно від їх передбачуваного використання в конструкції будівель, можуть бути додатково обробленні в заводських умовах. До таких плит можуть бути віднесені: перфоровані (чи шліцьовані) гіпсокартонні плити (рис. 7.5, 7.6), тобто плити з наскрізними отворами - круглими й у вигляді прорізів; при цьому отвори можуть утворювати певний малюнок на поверхні плит. Гіпсокартонні касети із наскрізними отворами по полю плит називаються "гіпсокартонні перфоровані касети".

Рис. 7.5. Перфоровані гіпсокартонні плити:

а - рівномірний розподіл отворів одного діаметра; б - рівномірне чергування отворів двох різних діаметрів; в - нерівномірне (випадкове) розташування отворів різних діаметрів

Гіпсокартонні звукопоглинальні (акустичні) плити становлять собою гіпсокартонні перфоровані касети, на зворотний бік яких нанесено .шар волокнистого тканого матеріалу.

Гіпсокартонні плити, на зворотному боці яких наклеєно шар теплоізоляційного матеріалу, називають комбінованими (або шаруватими) плитами.

Перфоровані (або шліцьовані) гіпсокартонні плити, як уже зазначалося вище, можна виготовляти таким чином, щоб розташування отворів або шліців

Рис.7.6. Схема шліцьованої плити:

а - розріз уздовж шліців; б - розріз поперек шліців;

1 - зворотний бік плити; 2 - лицьова сторона плити

(тобто прорізів) у них створювало б певний малюнок по полю плити. Отвори можуть рівномірно розподілятися по всій поверхні плити або у вигляді смуг; можливе розміщення отворів у шаховому порядку. У залежності від діаметра отворів і відстані між ними беремо і систему позначень таких плит. Так, наприклад, якщо ми говоримо про плити з рівномірною круглою перфорацією 8/18, то це значить, що в таких плитах просвердлюються отвори діаметром 8мм із кроком 18мм; якщо мова йде про плити з рівномірно розташованою змінною круглою перфорацією 8-12/36, то це означає, що в плиті з кроком 36мм просвердлюють отвори діаметром 8 і 12мм, які чергуються.

Шліцьовані плити з наскрізними прорізами відрізняються наступною особливістю. Прорізи в таких плитах робляться за допомогою дискової пилки, і при однаковій довжині шліців на лицьовій стороні плити довжина шліців на зворотному боці може змінюватися в залежності від товщини плити. Унаслідок цього відносна площа наскрізних прорізів у тонких плитах більша, ніж товстих (по відношенню до загальної площі плити) [19].

Властивості гіпсокартонних плит. Специфічні властивості гіпсокартонних плит основані на спільній роботі гіпсового ядра і картонної оболонки. Картон фактично виконує роль арматури, яка працює на розтягування, і в поєднанні з гіпсовою серцевиною забезпечує необхідну твердість плити. Тому, незважаючи на малу товщину, гіпсокартонні плити можуть працювати у відносно великому прольоті.

Поряд із згаданими позитивними якостями, гіпсокартонні плити досить легкі; їх можна легко транспортувати і збирати вручну, без допомоги спеціальних підйомних механізмів. Гнучкість плит є передумовою для застосування їх як звукоізоляційного матеріалу.

Картонна поверхня плит - дуже хороша основа для нанесення лакофарбових й інших покриттів, особливо для обклеювання шпалерами, облицювання глазурованою плиткою й іншими оздоблювальними матеріалами. Властивості плит знаходяться у прямій залежності від розташування волокон картонного шару. Картонна оболонка має велике значення для якісних показників гіпсокартонної плити, оскільки властивості плити залежать від того, у якому напрямку працює плита відносно розташування волокон картону. Міцність і пружність плит у напрямку волокон картонного шару, тобто у подовжньому напрямку, вищі, ніж упоперек волокон. Цю обставину постійно варто враховувати у практиці роботи з гіпсокартоном. Наприклад, більша межа міцності на розтягування при гнутті й більший опір деформації можна вигідно використати, якщо при обшиванні стель закріплювати гіпсокартонні плити саме в поперечному напрямку.

Гіпсобетонні панелі застосовують для пристрою несучих перегородок у житлових, громадських і виробничих будинках з відносною вологістю повітря не більше 60%.

Для житлового будівництва панелі виготовляють як суцільними, так і з прорізами для дверей і фрамуг розміром "на кімнату" висотою до 3 і довжиною 6м, товщиною 80 і 100мм. Міцність панелей при стискуванні гіпсобетону повинна бути не менше 3,5 МПа, вологість у поверхневих шарах на глибині до 2см при здаванні споживачеві - не більше 8%.

До гіпсових великорозмірних виробів належать перегородкові плити і панелі, які одержують із гіпсобетонних та гіпсоволокнистих мас, панелі для санітарних вузлів і кабін, які отримують на основі водостійкого гіпсо-цементно-пуцоланового в’яжучого, плити для настилу підлог під лінолеум, вентиляційні блоки та ін. [83].

При виготовленні перегородкових панелей висуваються в основному вимоги щодо звукоізоляції і міцності. Цим вимогам задовольняє гіпсобетон з об'ємною масою 1250-1400 кг/м3, який одержують при рівних співвідношеннях за обсягом гіпсу, піску й обпилок (1:1:1). Поряд із піском і обпилками заповнювачами можуть бути шлак, зола, січка соломи, очерет та інші матеріали.

Панелі з гіпсобетону виготовляють методом безперервного формування на прокатних станах і в касетах.

Виробництво великорозмірних гіпсобетонних перегородкових панелей методом безперервного прокату, завдяки високим техніко-економічним показникам, набуло особливо широкого поширення. Гіпсобетонну суміш готують у дозувально-змішувальному відділенні формувального цеху, де знаходяться чотири бункери: два для гіпсу й по одному для піску та обпилок. Віддозовані матеріали надходять у приймальний лоток для сухого змішування, а звідти - у гіпсобетонозмішувач безперервної дії для перемішування з водою і сповільнювачем схоплювання. Потім приготована гіпсобетонна маса надходить для формування на прокатну установку. Заздалегідь приготовані з дерев'яних рейок арматурні каркаси укладають на стрічку прокатного стану (рис. 7.7, ділянка 1) і подають її до шнека-укладальника бетонної суміші, який рівномірно розподіляє по ширині панелі гіпсобетонну масу. Під шнеком-укладальником стрічка спирається на балку з двома вібраторами, які періодично вмикаються, що забезпечує кращий розподіл маси.

Прокатний стан додає гіпсобетонній масі форму готової панелі. Принцип його дії оснований на тому, що гіпсобетонна маса, рівномірно розподілена між гумовими стрічками двох транспортерів, які рухаються в одному напрямку з однаковою швидкістю (нижнього, який несе рейковий каркас, і верхнього, який ущільнює й згладжує масу), проходить через щілину між прокатними (калібруючими) валками, що пресують масу і надають панелі остаточних розмірів за товщиною. Калібруючі валки не торкаються до гіпсобетону, оскільки знаходяться одні - під нижньою, а інші - над верхньою стрічками транспортера. При подальшому русі панелі між нижньою і верхньою стрічками, а потім на одній стрічці, гіпсобетонна маса схоплюється. Сформована панель надходить на обгінний рольганг, який рухається з більшою швидкістю, ніж швидкість пересування панелі на стані. Рольганг транспортує панель на перекидач (кантувач),

який повертається на кут 85°. Панель знімається і встановлюється в касетну сушильну вагонетку, яка відправляється потім у тунельні сушила. Сушать панелі димовими газами або нагрітим повітрям.

Температура теплоносія при вході ПО - 130°С, тривалість сушіння - 20-26 годин. Висушені панелі відразу ж відправляють автопанелевозами на будівельні майданчики або зберігають у вертикальному положенні [48].

Сьогодні для сушіння будівельних плитних виробів і конструкцій, виготовлених на прокатному стані, застосовують автоматизовані конвеєрні лінії імпульсно-вакуумного сушіння. Лінія складається з пульсуючого конвеєра і стаціонарних постів, обладнаних вакуумними термощитами. При подаванні виробу на пост вакуумні термощити притискуються по периметру через пружні ущільнювальні прокладки.

Сушіння здійснюють при періодичному чергуванні на поверхні виробу імпульсів нагрівання і розрідження. Матеріал висихає рівномірно по перетину з постійною швидкістю, яка виключає можливість виникнення небезпечних напружень. Контроль і регулювання процесу проводять у залежності від температури поверхонь виробу й глибини вакууму, створюваного в порожнині термовакуумних щитів. Після закінчення сушіння роблять контрольне зважування пластин. Продуктивність лінії - 600 000м3/рік; при товщині виробу у 8см тривалість сушіння становить 90-120 хв.

Виготовлення панелей у вертикальних формах-касетах складається з тих же основних операцій, що й при прокатному способі, тобто з приготування бетонної суміші, виготовлення рейкових каркасів формування і сушіння виробів. Відмінність полягає в застосовуваному формувальному устаткуванні. Процес виготовлення панелей у касетах - періодичний, це трохи знижує техніко-економічні показники даного способу в порівнянні з прокатним. Виробнича установка (рис. 7.8) складається з касетної форми, гіпсомішалки безперервної дії і піддона-візка.

Загальний цикл виготовлення панелі в касетних формах становить близько 1 години, а на прокатному стані - 15-20хв.

Гіпсові обшивальні листи, або гіпсова суха штукатурка, становлять собою

Рис. 7.8. Установка для виробництва великорозмірних

гіпсошлакових панелей у вертикальній формі:

1 – склад – візок з готовими панелями; 2 – майданчик; 3 – гіпсобетонозмішувач; 4 – елеватор для гіпсу; 5 – елеватор для шлаку; 6 - нерухома стінка; 7 – електролебідка;

8 – рухлива стінка

листовий облицювальний матеріал, виготовлений з будівельного гіпсу, армований рослинним волокном й обклеєний з обох боків картоном.

У виробництві сухої штукатурки застосовують також речовини, які регулюють терміни схоплювання (гіпс-двогідрат, поварену сіль, СДБ), добавки, що полегшують масу листів і знижують витрати в’яжучого (дерев'яні обпилки, фібра); піноутворювачі (казеїн + омилена каніфоль, каустична сода); клеючі речовини, які сприяють зчепленню картону з гіпсовим сердечником (декстрин, казеїновий клей, розчинне скло) і клеї для приклеювання країв картону.

Рівень досягнутих техніко-економічних показників виробництва санітарно технічних кабін па ГЦПВ й інших виробів у порівнянні з іншими типами взаємозамінних конструкцій дозволяє рекомендувати їх для масового будівництва в житлових і громадських будинках.

Питання для повторення

1. Що таке будівельний гіпс?

2. Технологія отримання будівельного гіпсу.

3. Сфера застосування будівельного гіпсу.

4. Технологія отримання виробів із гіпсу.

5. Що таке будівельний гіпс і будівельний гіпс-алебастр. Чим відрізняється технологія їх виготовлення?

6. Технологія виготовлення гіпсокартонних плит.

7. Властивості гіпсокартонних плит.

8. Сфера застосування гіпсокартонних плит.

9. Технологія виготовлення газогіпсу.

10. Які недоліки має гіпсобетон?

11.Які переваги має гіпсобетон?

12.Чим армується гіпсобетон?

13.Технологія отримання гіпсобетону.

14.Способи формування гіпсобетонних виробів.

15.Переваги і недоліки прокатного стану.

16.Технологія отримання гіпсових перегородок у касетах.

Дата добавления: 2018-02-18; просмотров: 1668; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!