Характеристика вспомогательного сырья и материалов.

Также при производстве заварных глазированных пряников используются следующие материалы:

· ГОСТ Р 51760-2001 «Тара потребительская полимерная. Общие технические условия»;

· ГОСТ 9557-87 «Поддон плоский деревянный размером 800х1200 мм. Технические условия»;

· ГОСТ 13511-2006 «Ящики из гофрированного картона для пищевых продуктов, спичек, табачных изделий и моющих средств. Технические условия»;

· ГОСТ 20477-86 «Лента полиэтиленовая с липким слоем. Технические условия»;

· Отруби пшеничные (ТР ТС «О безопасности пищевой продукции» 021/2011, ГОСТ 7169—66 Отруби пшеничные. Технические условия)

· Гвоздика сушеная (ГОСТ 29047-91 Пряности. Гвоздика. Технические условия)

· Вода (ГОСТ 2874-82 Вода питьевая.Гигиенические требования и контроль за качеством)

· Углеаммонийная соль (ГОСТ 9325-79 Соли углеаммонийные.Технические условия)

· Гидрокарбоната натрия (ГОСТ 2156 – 76 Натрий двууглекислый.Технические условия)

· Молочная кислота (ГОСТ 490-2006 Кислота молочная пищевая.Технические условия)

Технологическая схема с описанием основных и вспомогательных операций.

Технологическая схема представлена на рисунке 2.3

| Прием сырья |

| Хранение(бестарное – для муки и сахара; тарное – для жира) |

| Просеивание сахара-песка |

| Просеивание муки, отрубей |

Приготовление инвертного сиропа

|

Приготовление сиропа для глазирования  г/cм3 г/cм3

|

| Темперирование жира |

Охлаждение сиропа

|

Замес заварки в тестомесильной машине с двойной рубашкой   мин,12-14 об/мин мин,12-14 об/мин

|

Охлаждение заварки в тестомесильной машине с двойной рубашкой

|

Замес теста   мин,18-20 об/мин мин,18-20 об/мин  мин,12-14об/мин мин,12-14об/мин

|

| Приготовление раствора углеаммонийной соли |

| Формование теста |

Выпечка заготовок на конвейерная печь непрерывного действия

мин мин

|

Охлаждение пряников на транспортерах   мин мин

|

| 1 |

| 2 |

| Гвоздика молотая |

| 2 |

| 1 |

Глазирование(тиражирование) в барабане  с с

|

| 2 |

| 1 |

| Подсушка |

| Упаковка, маркировка |

| Хранение |

| Реализация |

| 2 |

| 2 |

| 1 |

|

|

|

Рисунок 2.3 Технологическая схема производства готовых быстрозамороженных изделий с повышенной биологической ценностью из мяса птицы

1. Подготовка сырья

Перед использованием на производстве всё сырьё проходит специальную подготовку, которая проводится в соответствии с действующей «Инструкцией по предупреждению попадания посторонних предметов в продукцию на предприятиях кондитерской отрасли и в кооперативах» и действующими «Санитарными правилами для предприятий кондитерской промышленности».

Подготовка сырья к производству включает в себя следующие операции:

|

|

|

· освобождение сырья от тары;

· очистка сырья от посторонних механических, металлических и ферромагнитных примесей путём просеивания, процеживания или протирания в зависимости от вида сырья;

· растворение сырья (химические разрыхлители, соль);

· приготовление полуфабрикатов (сиропов, глазури);

· темперирование сырья (жиры);

· взвешивание, объёмное дозирование сырья, подача на производство.

Мука и пшеничные отруби. Для производства пряников рекомендуется использовать муку пшеничную высшего, первого или второго сорта с количеством сырой клейковины 25-30%, для заварных пряников – слабой по качеству (80-100 ед прибора ИДК). Влажность муки не должна превышать 15%..

Предусмотрено бестарное хранение муки. Это позволяет механизировать погрузочно-разгрузочные операции; уменьшить штат рабочих; сократить простои автомашин; снизить затраты на перевозку и хранение; уменьшить распыл муки; ликвидировать большие затраты на мешковую тару, в целом повысить культуру труда и санитарное состояние предприятия. Хранение муки производится в силосах марки Trevira. Мука на предприятие доставляется автомуковозами и с помощью аэрозольтранспорта по мукопроводу подается в силос. Воздух, транспортирующий муку, очищается фильтрами. Перед пуском на производство мука просеивается с помощью просеивателя бурат ПБ 1,5 , где происходит её аэрация и очистка от металломагнитных и посторонних механических примесей. Для взвешивания и учета муки, отпускаемой в производство, в опорах бункеров расположены тензометрические датчики. Просеянная мука роторным питателем подается в производственные бункера, откуда подаётся на замес теста.

|

|

|

Разрыхлители и пряность.Гвоздика, углеаммонийная соль, хранятся тарно в специально отведенном помещении. Их растаривание производится на специальных столах, дозирование и просеивание - вручную.

Ее растворяют в солерастворителе ХСР-3-1Р.

Жир.поступает на предприятие в таре и хранятся в морозильных камерах при температуре 0…40С. Перед пуском в производство жир растапливают в сахарожирорастворителе марки СЖР и перекачивают в промежуточную расходную емкость.

Сахар в производстве пряников чаще всего используют в виде сиропов сахарных - применяются в производстве пряников для повышения гигроскопичности изделий, что способствует удлинению сроков их хранения, препятствуют быстрому черствению изделий.

|

|

|

Предусмотрено бестарное хранение сахара в силосах марки Trevira. Доставляемый на предприятие автосахаровозами сахар через приёмный щиток подается в силос для хранения. Воздух, использовавшийся для транспортирования сахара, очищается фильтрами. Если влажность поступающего на предприятие сахара больше 0,04%, то при хранении в бункерах может произойти его слеживание и для предотвращения этого перед загрузкой в бункер сахар просушивают в барабанной сушилке СБУ. Перед пуском на производство сахар просеивается с помощью просеивателя бурат ПБ 1,5, где происходит очистка от металломагнитных и посторонних механических примесей. Просеянный сахар роторными питателями направляется в производственные бункера, откуда подаётся на приготовление теста и глазури.

Вода. Количество воды на замес рассчитывается по следующей формуле:

, (2.4)

, (2.4)

где А – желаемая влажность теста

В- все сырье (без воды), загружаемое в месилку

С – вес сухих веществ этого сырья, кг

Х – необходимое количество воды, л

Приведенный расчет устанавливает ориентировочное количество воды. Окончательная дозировка определяется пробным замесом.

Инвертный сироп

Приготавливается в котле из нержавеющей стали. Котел должен быть снабжен рубашкой или змеевиком и мешалкой. Подогрев ведется острым паром при давлении 2-4 атм. Из сахара готовится сироп в варочном котле Б4 – ШКВ – 75 с мешалкой.

Заливают воду, затем засыпают сахар, предварительно просеянный. На каждые 100 кг сахара добавляется 45-65 л воды. Раствор подогревают до кипения при постоянном перемешивании, после чего добавляют молочную кислоту (соляную, лимонную, уксусную или вино-каменную)

Количество добавляемой кислоты (к массе сахара), %: молочная – 0,40; соляная – 0,02-0,03; лимонная – 0,35; уксусная – 1,50. Эти количества указаны на кислоту 100% концентрации. Практически указанные кислоты имеют меньшую концентрацию, и тогда количество добавляемой кислоты находится по расчету: на 100 кг сахара берется 0,40 л 100% молочной кислоты, кислоты той же крепости на 400 кг сахара нужно взять в 4 раза больше – примерно 1,6 л. Крепость 35% молочной кислоты слабее 100% в 2,86 раза, следовательно, для инверсии необходимо взять ее количество: 1,6*2,86 = 4,6л.

После кипячения не менее 10 мин пар выключают, дают сиропу охладиться до температуры 80-90 С и нейтрализуют кислоту раствором двууглекислой соды, затем переливают сироп из варочного котла в баки для хранения. Количество соды для нейтрализации находится по расчету 1 г-экв двууглекислой соды равен 84; молочной кислоты – 90.

Зная концентрацию кислоты, из уравнения находим количество соды,г

(2.5)

(2.5)

где А – концентрация кислоты

Д- вес кислоты, равный объему, умноженному на удельный вес этой кислоты при определенной концентрации

М – г-экв кислоты

2. Приготовление теста

Приготовление заварного теста состоит из трех фаз:

- заварка муки

- охлаждение заварки

- замес

1) Заварка муки

Воду с температурой 50-55 С подают в тестомесильную машину с двойной рубашкой с циркуляцией холодной воды. На рабочем ходу месилки постепенно добавляют муку, перемешивают (заваривают).

Продолжительность замеса заварки в тестомесильной машине с 12 – 14 об/мин лопастей составляет 10-15 мин. Влажность заваренного теста 19-20%.

Исследования ВКПИИ показали, что условия приготовления заварки — температура, влажность заварки и продолжительность перемешивания — не оказывают влияния на качество пряников в том случае, если заварка ведется при температуре сиропа не ниже 65°, а время замеса достаточно для получения равномерно перемешенного теста.

2) Охлаждение заваренного теста (заварки)

Заваренное тесто охлаждают в тестомесильной машине до 25-27 С. Правильное и достаточное охлаждение заварки обеспечивает получение продукции высокого качества. Если заварка недостаточно охлаждена, пряники получаются плотные, неправильной формы.

3) Замес теста

В тестомесильную машину загружают все остальное сырье, предусмотренное рецептурой (в последнюю очередь химические разрыхлители, растворенные в воде, ароматизаторы), осуществляют замес теста.

Продолжительность замеса с момента загрузки всего сырья – 30 мин при числе оборотов лопастей 18-20 об/мин и 60 мин – при числе оборотов лопастей 12 – 14 об/мин. Влажность теста 20 – 22%, температура 29 -30 С.

В практике работы фабрик срок хранения заварного пряничного теста до недавнего времени исчислялся месяцами и даже годами. Считалось, что при вылеживании вкусовые качества заварного теста улучшаются.

Процессы, происходящие в тесте во время вылеживания, и влияние этих процессов на качество изделий, до последнего времени были мало изучены.

По данным А. И. Смирновой, количество сырой и сухой клейковины увеличивается на второй день вылежки, а затем постепенно уменьшается; инвертный сахар, воднорастворимые вещества и кислотность увеличиваются по мере вылеживания теста.

Качество теста во время вылеживания изменялось: клейковина из эластичной и светлой превращалась в менее связную и более темную, тесто становилось незатянутым, с равномерными и крупными порами.

Процессы, происходящие при вылеживании пряничного заварного теста, детально были изучены в последние годы работниками ВКНИИ и фабрики «Большевик».

Заварное тесто хранилось при разной температуре до 16 месяцев; в течение этого срока изучались изменения белково-протеиназного и углеводно-амилазного комплексов и влияние этих изменений на качество изделий.

Удалось установить, что во время вылежки теста происходят биохимические процессы, связанные с жизнедеятельностью ферментов, вносимых в основном с мукой.

Так, наблюдалось, правда не во всех образцах теста, увеличение количества общего водорастворимого азота и азота, не осаждаемого трихлоруксусной кислотой в первые дни хранения теста, что говорит о происходящем в нем ферментативном процессе гидролиза белков.

Однако при дальнейшем хранении теста, во всех без исключения образцах отмечалось небольшое снижение количества азота, что, возможно, объясняется синтезом белков обратимо действующими протеолитическими ферментами и изменением окислительно - восстановительных условий среды в сторону окисления.

Благовещенский и Юргенсон, исследуя механизм реакции исправления дефективной клейковины при действии окислителей, также наблюдали, что применение перекиси водорода и пероксидазы вызывает синтетическую реакцию, выражающуюся в уменьшении количества азота свободных аминогрупп и в увеличении количества азота веществ, осаждаемых трихлоруксусной кислотой.

В процессе вылежки заварного теста наблюдается небольшое увеличение количества инвертного сахара (до 3%). Объяснение этому следует искать в том, что заварное пряничное тесто с большим содержанием сахаров и небольшой влажностью представляет собой мало доступный субстрат для воздействия амилолитических ферментов.

Отсутствие оптимальных условий для жизнедеятельности ферментов является причиной незначительного изменения белков в процессе вылежки теста и поэтому прибавление в тесто восстановителей (дрожжевая вода) и окислителей (бромноватокислый калий) не оказывали влияния на характер и интенсивность изменения белков.

Кроме того, наблюдалось, что заварные пряники обладают сильным медовым ароматом, если применяется гречишный мед, и очень слабым, если применяется липовый. Во время вылежки теста медовый аромат в нем значительно усиливается в первом случае и очень слабо изменяется во втором.

Основной вывод, к которому приходят авторы, исходя из полученных ими экспериментальных данных, заключается в том, что качество заварных пряников (объем, объемный вес, пористость, форма) не изменяется ощутимо в зависимости от вылежки теста. Биохимические процессы, протекающие, правда, в незначительной степени, в заварном тесте во время вылежки не оказывают влияния на качество изделий.

Эти выводы подтверждены «слепой» дегустацией, при которой пряники, приготовленные из свежего заварного теста, получили такую же оценку, как и пряники, приготовленные из теста, хранившегося 16 месяцев.

3. Формование теста машинами типа ФПЛ5-600

Тесто после замеса поступает в воронку формующей машины ФПЛ5-600

Машина ФПЛ5-600 предназначена для формования заготовок из пряничного или другого теста, близкого к нему по свойствам (включая тесто для изготовления сухарных плит и батонов – модель МСРП) путем продавливания его рифлеными валками через отверстия матриц различной формы и последующего отрезания тестовых заготовок механизмом струнной резки.

4. Выпечка

Для выпечки пряников чаще всего используют конвейерные печи непрерывного действия. Выпечку производят на трафаретах, стальной ленте или сетке. Обогрев применяют газовый или электрический.

Выпечка пряников на туннельной печи 10 м со стальным подом и прямым газовым обогревом при температуре 200-230 С, продолжительность 6-7 минут.

При выпечке пряников происходят в основном те же процессы, что и при выпечке печенья. Значительное увеличение продолжительности и сравнительно низкие температуры выпечки по сравнению с температурами выпечки сахарного печенья связаны с повышенной толщиной тестовых заготовок, используемых при изготовлении пряников. Продолжительность выпечки можно менять в зависимости влажности тестовых заготовок, температуры печи и степени ее заполнения.

Процесс выпечки условно можно разделить на три периода. В первый период, длящийся примерно I мин, влага из образца не удаляется. Температура поверхности слоя достигает 60° С, а центральных слоев и повышается всего на 2-3° С. Второй период выпечки характеризуется переменной скоростью влагоотдачи. В этот период происходит обезвоживание поверхности слоев. Поток влаги направлен внутрь образца. Третий период выпечки период постоянной скорости влагоотдачи. Влажность центральных слоев не изменяется, и обезвоживание происходит с поверхностных слоев. К концу выпечки температура поверхностного слоя достигает 175° С, а центральных слоев - несколько выше 100° С.

5. Охлаждение

После выпечки пряники, идущие на глазирование, охлаждают 5-10 мин до 40-45 С на ленточных транспортерах.

В процессе охлаждения пряников влажность их значительно снижается. Этот процесс замедляется по мере снижения температуры.

6. Глазирование

Состоит из трех стадий:

- приготовление сиропа

- глазирование

- подсушка и выстойка глазированных изделий

1) Приготовление сиропа

В варочный котел подают воду и сахар из расчета 100 кг сахара 40 л воды и смесь при периодическом перемешивании уваривают до содержания сухих веществ 77-78% при температуре 110 – 114 С.

Плотность готового сиропа 1,32 – 1,33 г/см3

Готовый сироп процеживают, охлаждают до 85 – 90 С и перекачивают в расходный бачок, снабженный паровой рубашкой для постоянного подогрева и поддержания температуры в пределах 85-90 С.

Из расходного бака сироп подается на глазирование.

3) Глазирование

При глазировании в агрегате непрерывного действия (барабане) пряники и сироп подаются во вращающийся барабан. При вращении барабана пряники, облитые горячим сахарным сиропом (90-95 С), передвигаются по внутренней спирали барабана к выходному отверстию и постепенно высыпаются на сетчатый транспортер. Длительность процесса 30 - 40 секунд.

В результате поверхность пряников покрывается глянцевой, мраморного вида коркой из выкристаллизовавшегося сахара.охлаждения поверхность пряников приобретает блеск от выкристаллизованного из сиропа сахара. Слой сахара способствует сохранению свежести сдерживает черствение, кроме того, после глазирования улучшаются и вкусовые качества пряника.

7. Подсушка и выстойка

Пряники после глазирования идут на подсушку. Пряники направляются в конвейерный шкаф (куллер) на выстойку в течении не менее 2 часов.

8. Упаковка, маркировка, транспортирование и хранение

Упаковка, маркировка, транспортирование и хранение пряничных изделий должны производится в соответствии с требованиями действующей нормативно-технической документации. Пряничные изделия изготовляют фасованными и весовыми.

Пряничные изделия фасуют в коробки из коробочного картона по нормативным документам, пачки из коробочного картона или бумагу для упаковки продуктов по ГОСТ 7247 на автоматах, пакеты из целлофана по ГОСТ 7730 или полимерных пленок, разрешенных к применению органами государственного санитарно-эпидемиологического надзора, массой нетто до 1 кг.

У коробок дно и верхний ряд выстилают материалами, разрешенными к применению органами государственного санитарно-эпидемиологического надзора.

Коробки, пакеты и пачки с пряничными изделиями укладывают в ящики из древесины по ГОСТ 10131, многооборотные ящики по ГОСТ 11354, ящики из гофрированного картона по ГОСТ 13512 массой нетто не более 15 кг, ящики из плетеного шпона по нормативным документам массой нетто не более 9 кг.

При внутригородских перевозках допускается упаковывать фасованные пряничные изделия в хлебные лотки в один ряд и металлическую тару-оборудование по ГОСТ 24831 или по другим нормативным документам, а коробки с пряничными изделиями - в два слоя оберточной бумаги с перевязыванием шпагатом массой нетто не более 10 кг.

Весовые пряничные изделия укладывают рядами на ребро или насыпью, штучные укладывают рядами в ящики из гофрированного картона по ГОСТ 13512 массой нетто не более 12 кг, ящики из древесины по ГОСТ 10131, многооборотные ящики по ГОСТ 11354 массой нетто до 20 кг, ящики из плетеного шпона по действующим нормативным документам массой нетто до 9 кг.

Ящики внутри выстилают материалами, разрешенными к применению органами государственного санитарно-эпидемиологического надзора, таким образом, чтобы материал закрывал верхний ряд изделий. Этими же материалами перестилают ряды изделий.

При внутригородских перевозках допускается упаковывать весовые пряничные изделия, за исключением пряничных изделий с начинкой и пряников типа "Детские", которые укладывают рядами, насыпью в ящики-лотки по ГОСТ 11354 или другим нормативным документам, ящики из полимерных материалов, разрешенные к применению органами государственного санитарно-эпидемиологического надзора, массой нетто не более 15 кг.

Допускается упаковывать фасованные и весовые пряничные изделия в возвратную тару. При этом тара должна быть чистой, и перед укладыванием продукции ее выстилают со всех сторон материалами, разрешенными к применению органами государственного санитарно-эпидемиологического надзора.

Допускается использование других видов тары и упаковки, которые соответствуют требованиям санитарии, стандартов и технических условий, разрешенных органами государственного санитарно-эпидемиологического надзора и обеспечивающих сохранность продукции при транспортировании и хранении.

Допускаемые отклонения массы нетто упаковочной единицы пряничных изделий составляют в процентах, не более, при фасовании:

· минус 5,0: до 200 г включ.;

· минус 4,0: св. 200 - 300 г ;

· минус 3,0: св. 300 до 500 г включ.;

· минус 2,0: 500 - 1000 г.

При упаковывании весовых пряничных изделий в ящики отклонения массы нетто в процентах допускаются:

· минус 0,5 при ручном упаковывании;

· минус 1,0 при машинном упаковывании.

На коробки, пачки, пакеты наносят маркировку, содержащую:

· товарный знак и наименование предприятия-изготовителя, его местонахождение;

· наименование продукта;

· состав;

· массу нетто;

· информацию о сертификации;

· дату выработки;

· срок хранения и условия хранения;

· срок годности;

· информационные сведения о пищевой и энергетической ценности 100 г продукта;

· обозначение настоящего стандарта.

Допускается маркировку на пачках и пакетах из целлофана и полимерных материалов заменять ярлыком с маркировкой, изготовленной типографским способом.

Транспортная маркировка - по ГОСТ 14192 с нанесением манипуляционных знаков "Хрупкое. Осторожно", "Беречь от влаги". На каждую единицу транспортной тары наносят маркировку, характеризующую продукцию:

· товарный знак и наименование предприятия-изготовителя, его местонахождение;

· наименование продукта;

· массу нетто;

· количество упаковочных единиц и массу упаковочной единицы (для фасованных пряничных изделий);

· дату выработки;

· срок хранения;

· обозначение настоящего стандарта.

Маркировку наносят путем наклеивания ярлыка или нанесения четкого оттиска трафаретом или штампом несмывающейся, не имеющей запаха краской.

Номер укладчика или смены указывают на ярлыке, вложенном внутрь или наклеенном на коробки, пакеты, пачки и ящики, или проставляют штампом номер с наружной стороны тары.

Хранят пряники при температуре 18 °С и относительной влажности воздуха 65—75%. Сроки хранения пряников: сырцовых неглазированных — 20 сут; сырцовых глазированных — 30; заварных — 30-45 сут.

Изм.

Лист

№ докум.

Подпись

Дата

Лист

1

ДП.36.240902.65.Д.15…..ПЗ

Разраб.

Кислицына

Провер.

Чернышева

Руковод.

Чернышева

Н. Контр.

Ключко

Утверд.

Характеристика готовой продукции

Лит.

Листов

4

3. ХАРАКТЕРИСТИКА ГОТОВОЙ ПРОДУКЦИИ ФГБОУ ВПО «КГТУ» гр. 10-ПБ

ТР ТС «О безопасности пищевой продукции» 021/2011, ГОСТ 15810-96 Изделия кондитерские пряничные. Общие технические условия.

Пряничные изделия изготовляют в соответствии с требованиями настоящего стандарта по рецептурам и технологическим инструкциям с соблюдением действующих санитарных норм и правил, утвержденных в установленном порядке.

Толщина пряничных изделий должна быть в миллиметрах, не менее:

· 18 - для пряников без начинки;

· 14 - для пряников типа "Детские", "Вяземские", "Тульские", фигурных и приготовленных на искусственном меде с применением ржаной муки;

· 20 - для пряников типа заварной коврижки;

По органолептическим показателям пряничные изделия должны соответствовать требованиям, указанным в таблице 3.1

Таблица 3.1 – Органолептические показатели

| Наименование показателя | Характеристика |

| Форма, поверхность, цвет, вкус, запах | Свойственные данному наименованию изделия с учетом вкусовых добавок, без посторонних запаха и привкуса |

| Вид в изломе | Пропеченное изделие без следов непромеса, с равномерной пористостью |

Форма пряников правильная, выпуклая, нерасплывшаяся. Поверхность — сухая, ровная, без трещин, вздутий и подгорелостей. Цвет — коричневый. Пряники хорошо пропеченные, с хорошо развитой пористостью, без закала, следов непромеса и пустот.

Вкус и запах — свойственные свежим пряникам с выраженным ароматом.

Для детализации органолептической оценки пряников, выявления особенностей аромата и вкуса использовали метод профилирования. Для оценки интенсивности аромата и вкуса при разжевывании была выбрана 5-балльная шкала, в соответствии с которой баллы дифференцируются на следующие уровни: 1 — не выражен, 2 — немного выражен, 3 — средне выражен, 4 — заметно выражен, 5 — наиболее выражен.

При определении основного показателя качества - вкуса - были учтены сле-дующие потенциально возможные оттенки готовой продукции: пряный, сладкий, пресный, горький, приятный.Полученная профилограмма пряников с добавлением костного жира, гвоздики и пшеничных отрубей, представлена на рисунке 3.1.

Как следует из данных рисунка 3.1, органолептическая оценка пряников с добавлением костного жира, пшеничных отрубей игвоздики позволяет употреблять их без принуждения и с пользой для здоровья.

Оценку биологической ценности пряников с добавлением костного жира, пшеничных отрубей и гвоздики проводили аналитическим (экспериментальным) и расчетно-аналитическим методом, оценивая их свойства по содержанию белка, жира, углеводов, влаги, минеральных веществ, клетчатки. Результаты анализа в соответствии с исследованиями, представленными в таблице 3.2

Рисунок 3.1 - Профилограмма аромата и вкуса при разжевывании пряников с добавлением костного жира, пшеничных отрубей и гвоздики

Таблица 3.2 — Состав готовых быстрозамороженных изделий с повышенной биологической ценностью из мяса птицы по результатам проведенных исследований

| Показатели | Массовая доля, г на 100 г |

| Влага | 14,3 |

| Жир | 11,0 |

| Белок | 7,2 |

| Углеводы | 63,1 |

| Минеральные вещества | 1,4 |

Из полученных данных, представленных в таблице 3.2, видно, что полученные пряникисодержат больше минеральных веществ.

Проводились расчеты по содержанию пищевых волокон в пряниках с добавлением пшеничных отрубей, гвоздики и костного жира, результаты этих исследований представлены в таблице 3.3. Количество пищевых волокон в готовой продукции рассчитывалось исходя из содержания их в пшеничной муке и пшеничной клетчатке, расхода компонентов и выхода готовой продукции.

Таблица 3.3 - Расчетное количество пищевых волокон, приобретаемое наггетсами при добавлении пшеничной клетчатки

| Количество пшеничных отрубей, кг на 100 кгтеста | Количество внесенных в пряники пищевых волокон | Степень удовлетворения суточной потребности в пищевых волокнах, %, при потреблении | ||

| В тесте | На 100 кг, кг | На 100 г, г | 100 гпряников | 200 г пряников |

| 10,00 | 4,36 | 4,36 | 17,44 | 34,88 |

Как видно из таблицы 3.3, рационально использовать пшеничные отруби в количестве 10 % к массе теста, что позволит покрыть 17% суточной потребности человека в пищевых волокнах - (25 г) при употреблении примерно 100 г продукта, что составит 4,36 г.

Таким образом, проектируемый продукт является функциональным по содержанию пищевых волокон и может рекомендоваться как продукт с повышенной биологической ценностью.

Изм.

Лист

№ докум.

Подпись

Дата

Лист

1

ДП.36.240902.65.Д.15…..ПЗ

Разраб.

Кислицына

Провер.

Чернышева

Руковод.

Чернышева

Н. Контр.

Ключко

Утверд.

Технохимический и микробиологический контроль производства

Лит.

Листов

10

4. ТЕХНОХИМИЧЕСКИЙ И МИКРОБИОЛОГИЧЕСКИЙ КОНТРОЛЬ ПРОИЗВОДСТВА ФГБОУ ВПО «КГТУ» гр. 10-ПБ

Важным в решении задачи выпуска продуктов высокого качества, отвечающих требованиям государственных стандартов при соблюдении установленных норм расхода сырья, является технохимический контроль производства, осуществляемый заводскими лабораториями.

Технохимический контроль включает в себя проверку качества поступающего и находящегося на хранении сырья и материалов, используемых для изготовления продукции на всех стадиях технологического процесса, готового продукта, а также контроль соблюдения стандартов, технических условий, технологических инструкций, рецептур полуфабрикатов.

Качество сырья и готовых изделий определяют органолептическими и лабораторными (химическими и физическими) методами.

Пользуясь органолептическими методами, с помощью органов чувств определяют внешний вид, цвет, вкус, запах, а также консистенцию вещества.

При лабораторных методах с помощью реактивов и приборов определяют тот или иной показатель качества продукта (влажность, кислотность, плотность и др.), связанные с его химическими или физическими свойствами.

Органолептический анализ менее точен, чем лабораторный, но выполняется быстро и имеет весьма важное значение при оценке пищевых продуктов. При поступлении сырья на завод сначала оценивают его органолептически, а затем при помощи лабораторного анализа. Если при органолептической оценке установлено, что продукт не доброкачественен, то его лабораторный анализ не производят.

Контроль качества сырья, поступающего на кондитерское предприятие, осуществляется работниками производственной технологической лаборатории. Производственная технологическая лаборатория проводит проверку соответствия качества сырья нормам, установленным действующей нормативной документацией.

Анализ основного и дополнительного сырья проводится по методам, предусмотренным действующими стандартами, техническими условиями илиутвержденными инструкциями.

Схема технохимического контроля производства представлена в таблице 4.1.

Схема технохимического контроля вспомогательных материалов при производстве заварных глазированных пряников с повышенной биологической ценностью представлена в таблице 4.2.

Микробиологический контроль, осуществляемый в соответствии с СанПиН 2.3.2.1078-01 «Гигиенические требования к безопасности и пищевой ценности пищевых продуктов», представлен в таблице 4.3.

Таблица 4.1 - Схема технохимического контроля производства

| № п/п | Точки контроля | Что контролируется | Метод контроля | Способы и средства контроля | Руководящие документы | Периодичность контроля |

| 1 | 2 | 3 | 4 | 5 | 6 | 7 |

| 1 | Прием сырья: | Наличие повреждений тары, содержащей сырье | Органолептический | Визуально | Каждая партия | |

| Мука пшеничная | Внешний вид муки | - // - | Визуально | ГОСТ 27558-87 | - // - | |

| Запах муки | - // - | Сенсорно | - // - | - // - | ||

| Вкус муки | - // - | - // - | - // - | - // - | ||

| Влажность муки | Химический | Прибор Чижовой | ГОСТ 9404-88 | - // - | ||

| Кислотность муки | Химический | Весы лабораторные общего назначения с допускаемой погрешностью +0,1 г. Колбы конические вместимостью 200, 250 см3. Бюретка вместимостью 10, 25, 50 см3. Капельница вместимостью 25, 50 см3. Фенолфталеин 3%-ный спиртовой раствор, вода дистиллированная, 0,1 Н раствор едкой щелочи. | ГОСТ 27493-87 | - // - | ||

| Количество и качество клейковины | - // - | Измеритель деформации клейковины ИДК-1 с погрешностью не более ± 2,5 ед. шкалы; весы лабораторные общего назначения по ГОСТ 24104-88, 4-го класса точности с наибольшим пределом взвешивания до 200 г; | ГОСТ 27839-88 | - // - | ||

| Количество муки | Физический | Весы напольные типа РЦ-600Ц 136 с диапазоном (30 ÷ 600) кг ± (0,1÷0,3) кг | ГОСТ 7631 | - // - | ||

| Сахар | Внешний вид сахара | Органолептический | Визуально | ГОСТ 12576-89 | - // - | |

| Вкус сахара | - // - | Сенсорно | - // - | - // - | ||

| Запах сахара | - // - | - // - | - // - | - // - | ||

| Количество сахара | Физический | Весы напольные типа РЦ-600Ц 136 с диапазоном (30 ÷ 600) кг ± (0,1÷0,3) кг | ГОСТ 7631 | - // - | ||

| Жир костный | Внешний вид | - // - | - // - | ГОСТ 5472-50 | - // - | |

| Запа | - // - | Сенсорно | - // - | - // - | ||

| Вкус | - // - | - // - | - // - | - // - |

Продолжение таблицы 4.1

| 1 | 2 | 3 | 4 | 5 | 6 | 7 |

|

|

| Кислотное число | Химический | Весы лабораторные по ГОСТ 1770; шкаф сушильный лабораторный; секундомер; цилиндры по ГОСТ 25336; бюретки по ГОСТ 29251; стаканы по ГОСТ 25336; термометр жидкостной стеклянный по ГОСТ 28498; бумага фильтровальная лабораторная по ГОСТ 12026; NaOH 0,1 н. по ГОСТ4328; спирт этиловый технический по ГОСТ 17299; хлороформ технический по ГОСТ 20015; фенолфталеин 1% | ГОСТ Р 52110-2003 | - // - |

| Перекисное число | - // - | Весы лабораторные по ГОСТ 24104; колбы по ГОСТ 25336; пипетки по ГОСТ 1770; секундомер; хлороформ по ГОСТ 20015; кислота уксусная ледяная по ГОСТ 61; калий йодистый 50% по ГОСТ 4232; тиосульфат натрия 0,01 н. по ГОСТ 27068; крахмал по ГОСТ 10163 | ГОСТ 26593-85 | - // - | ||

| Анизидиновое число | - // - | Спектрометр для работы на длине волны 350 нм; две 10-мм кюветы; пробирки 10 мл; пипетки 1 и 5 мл; Сульфат натрия по ГОСТ 4166; изооктан по ГОСТ 5644; 4-метоксианилин; сульфит натрия по ГОСТ 5644 | ГОСТ Р 53099-2008 | - // - | ||

| Количество | Физический | Весы напольные типа РЦ-600Ц 136 с диапазоном (30 ÷ 600) кг ± (0,1÷0,3) кг | ГОСТ 7631 | - // - | ||

| 2 | Подготовка сырья | Достижение цели просеивания сухого сырья, процеживания жидкого сырья | Физический | Сита, фильтры | ТИ по производству пряников | - // - |

| 3 | Приготовление полуфабрикатов | Плотность, температура и время варки сиропа, глазури | Физический | ИПР-1М по ГОСТ 18481, Термометр манометрический типа ТПЖ4 с необходимым пределом измерения по ГОСТ 8624, Часы электронно-механические кварцевые настенные по ГОСТ 3309 | ТИ по производству пряников | - // - |

| Влажность сиропа, глазури | Автоматический конденсационный гигрометр типа АКГ-210 | - //- | ||||

| 24 | Дозирование компонентов | Масса компонентов | Физический | Дозаторы жидких и сухих компонентов | - // - | - // - |

Продолжение таблицы 4.1

| 1 | 2 | 3 | 4 | 5 | 6 | 7 |

| 5 | Заварка теста | Продолжительность заварки | - //- | Электронные часы по ГОСТ 27752 | - // - | - // - |

| Температура заварки | - //- | Термометр манометрический типа ТПЖ4 с необходимым пределом измерения по ГОСТ 8624 | - //- | - //- | ||

| Влажность заварки | - //- | Автоматический конденсационный гигрометр типа АКГ-210 | - //- | - //- | ||

| 6 | Замес теста | Время замеса | - //- | Электронные часы по ГОСТ 27752 | - // - | - // - |

| Влажность | - //- | Автоматический конденсационный гигрометр типа АКГ-210 | - // - | - // - | ||

| 7 | Формование | Размер и форма заготовок | Физический | Формы формующей машины | - // - | - // - |

| 8 | Выпечка | Температура | Физический | Термопреобразователь сопротивления по ГОСТ 6651 типа ТСП-0979 | - // - | - // - |

| Время выпечки | - // - | Электронные часы по ГОСТ 27752 | - // - | - // - | ||

| 9 | Охлаждение на конвейере | Температура воздуха в помещении | Физический | Термометр стеклянный жидкостной ТБ-37-1 | - // - | Не реже двух раз в смену |

| Время охлаждения | - // - | Электронные часы по ГОСТ 27752 | - // - | - // - | ||

| Относительная влажность воздуха | - // - | Психрометр бытовой БП | - // - | - // - | ||

| Скорость воздушных потоков | - // - | Анемометр индукционный по ГОСТ 7193 | - // - | - // - | ||

| 10 | Глазирование | Температура | Физический | Термопреобразователь сопротивления по ГОСТ 6651 типа ТСП-0979 | - // - | - // - |

| Время | - // - | Электронные часы по ГОСТ 27752 | - // - | - // - | ||

| 11 | Подсушка | Температура | Физический | Термопр. сопротивления ГОСТ 6651 ТСП-0979 | - // - | - // - |

| Время | - // - | Электронные часы по ГОСТ 27752 | - // - | - // - | ||

| Скорость воздушного потока | - // - | Анемометр индукционный по ГОСТ 7193 | - // - | - // - |

Продолжение таблицы 4.1

| 1 | 2 | 3 | 4 | 5 | 6 | 7 |

| 12 | Охлаждение | Температура готового продукта | Физический | Термометр стеклянный жидкостной (не ртутный) по ГОСТ 28498 ТС-4 (0-100) °С, ц.д. 1 | - // - | - // - |

| Время охлаждения | - // - | Электронные часы по ГОСТ 27752 | - // - | - // - | ||

| 13 | Этекирование и упаковывание | Правильность этикетирования | Органолептический | Визуально | ||

| Масса тары | Физический | Весы рычажные настольные типа РН-10 Ц13 у с диапазоном (0,1-10)±(0,02-0,05) кг | ||||

| 14 | Хранение | Температура | Физический | Термометр стеклянный жидкостной ТБ-37-1 | - // - | - // - |

| Влажность | - // - | Психрометр бытовой БП | - // - | - // - | ||

| Целостность упаковки | Органолептический | Визуально, сенсорно | - // - | - // - | ||

| Правильность складирования ящиков | - // - | Визуально, сенсорно | - // - | - // - |

Таблица 4.2 - Схема технохимического контроля вспомогательных материалов при производстве пряников заварных глазированных с повышенной биологической ценностью.

| № | Точки контроля | Контролируемые показатели | Методы контроля | Способы и средства контроля | Руководящие документы | Периодичность контроля |

| 1 | 2 | 3 | 4 | 5 | 6 | 7 |

| 1 | Отруби пшеничные | Внешний вид | Органолептический | Визуально | ГОСТ 7169-66 Отруби пшеничные. | Каждая партия |

| Наичие посторонних примесей | Органолептический | Визуально | ||||

| Массовая доля влаги | Химический | Лабораторно | ГОСТ 9404 «Мука и отруби. Метод определения влажности» | |||

| 2 | Гвоздика сушеная

| Цвет Вкус Запах | Органолептические | Визуально Апробация Сенсорно | ГОСТ 29047-91 Пряности. Гвоздика | Каждая партия |

| Массовая доля влаги | Химический | Лабораторно | ГОСТ 29047-91 Пряности. Гвоздика | |||

| 3 | Соль углеаммонийная | Внешний вид Запах Вкус Чистота раствора | Органолептические | Визуально Сенсорно Апробация Визуально | ГОСТ Р 51574 «Соль поваренная пищевая» | Каждая партия |

| Массовая доля влаги | Химический | Лабораторно | ГОСТ 9325-79 Соли углеаммонийные | |||

| 4 | Вода питьевая | Запах Вкус Цветность Мутность | Органолептические | Сенсорно Апробация Визуально Визуально | ГОСТ 3351 «Вода питьевая. Методы определения вкуса, запаха, цветности и мутности» | 1 раз в смену |

| Жесткость воды | Химический | Лабораторно | ГОСТ 4151 «Вода питьевая. Методы определения общей жесткости» | По мере необходимости |

Продолжение таблицы 4.2

| 1 | 2 | 3 | 4 | 5 | 6 | 7 |

| 5 | Ящик из гофриро ванного картона №28 | Внешний вид | Органолептический | Визуально | ГОСТ 13512-91 Ящики из гофрированного картона для кондитерских изделий | Каждая партия |

| Внутренние размеры ящиков | Физический | Линейка 700 металлическая по ГОСТ 427 | ||||

| Механическая прочность | Физический | Тароиспытательный барабан любого типа | ГОСТ 18211 «Тара транспортная. Метод испытания на сжатие» | |||

| 6 | Пленка прозрачная | Внешний вид | Органолептический | Визуально | ГОСТ 10354 «Пленка полиэтиленовая. Технические условия» | Каждая партия |

| Прочность при растяжении и относительное удлинение при разрыве | Физический | Разрывная машина любого типа | ГОСТ 14236 «Пленки полимерные. Метод испытания на растяжение» | |||

| 7 | Термоэтикетка самоклеющаяся | Внешний вид | Органолептический | Визуально | По импорту | Каждая партия |

| 8 | Липкая лента (скотч) | Внешний вид | Органолептический | Визуально | ОСТ 6-19-416 «Ленты и пленки липкие бытового назначения из полимерных материалов. ТУ» | Каждая партия |

Таблица 4.3 - Схема микробиологического контроля производства при изготовлении пряников заварных глазированных

| № | Объект контроля | Микробиологические определения | Ориентировочная норма обсемененности | Периодичность контроля |

| 1 | 2 | 3 | 4 | 5 |

| 1 | Воздух | Общая бактериальная обсемененность (ОБО) Микроскопические грибы Коагулазоположительный стафилококк | Не более 200 колоний Не более 200 колоний Не более 150 колоний | 1 раз в неделю 1 раз в неделю 1-2 раза в месяц |

| 2 | Вода | Микробное число Титр Коли Индекс Коли | Не более 1000 Не менее 333 3 или 2, в 100 мл воды должны отсутствовать споры анаэробов | 1 раз в месяц |

| 3 | Руки работников | ОБО E.coli, золотистый стафилококк | Не более 1000 Не допускаются | Не реже 2 раз в месяц |

| 4 | Одежда рабочих, находящихся на ручных операциях | -кишечная палочка | -отсутствие в 100 мл3; | не реже 2 раз в месяц |

| 5 | Оборудование, тара и инвентарь | ОБО | Не более 3 колоний на см3 смыва, условно патогенная микрофлора не допускается | Не реже 2 раз в месяц |

| 6 | Мука | - Загрязненность, зараженность вредителями хлебных запасов (насекомые, клещи) - Зараженность возбудителем "картофельной болезни" хлеба | - не допускаются - не допускаются | Не реже 1 раза в смену |

| 7 | Сахар | -КМАФАМ, КОЕ/г -БГКП -патогенные, в т.ч. сальмонеллы - дрожжи (Д), плесени (П) | - 1,0x10 КОЕ в 1 г - Не допускаются - Не допускаются - 1,0x10 КОЕ в 1 г | Каждая единица транспортной тары, входящая в партию |

| 8 | Пшеничные отруби | -КМАФАМ, КОЕ/г -БГКП -патогенные, в т.ч. сальмонеллы - дрожжи (Д), плесени (П) | - 5·104 - отсутствие в 0,1 г/см3 - отсутствие в 25 г/см3 - 100 КОЕ в 1 г | В начале работ и периодически при сомнении в качестве сырья |

Продолжение таблицы 4.3

| 1 | 2 | 3 | 4 | 5 |

| 9 | Костный жир | -КМАФАМ, КОЕ/г -БГКП -патогенные, в т.ч. сальмонеллы - дрожжи (Д), - плесени (П) | - 5·104 - отсутствие в 0,01 г/см3 - отсутствие в 25 г/см3 - не более5·102 КОЕ в 1 г - не более 50 КОЕ в 1 г | В начале работ и периодически при сомнении в качестве сырья |

| 10 | Гвоздика | -КМАФАМ, КОЕ/г -БГКП -патогенные, в т.ч. сальмонеллы - дрожжи (Д), плесени (П) -сульфидредуцирующие клостридии | - 5·105 - отсутствие в 0,01 г/см3 - отсутствие в 25 г/см3 -1·103 КОЕ/г - отсутствие в 0,01 г/см3 | В начале работ и периодически при сомнении в качестве сырья |

| 11 | Готовая продукция | -КМАФАнМ, КОЕ/г -БГКП Патогенные, в т.ч. сальмонелла -дрожжи (Д), плесени (П) | - не более 2,5·103 - отсутствие в 1,0 г/см3 - отсутствие в 25 г/см3 - не более 50 КОЕ/г | Каждая партия |

Изм.

Лист

№ докум.

Подпись

Дата

Лист

1

ДП.36.240902.65.Д.15…..ПЗ

Разраб.

Кислицына

Провер.

Чернышева

Руковод.

Чернышева

Н. Контр.

Ключко

Утверд.

Продуктовый расчет

Лит.

Листов

4

5. ПРОДУКТОВЫЙ РАСЧЕТ ФГБОУ ВПО «КГТУ» гр. 10-ПБ

Годовой баланс рабочих дней представлен в таблице 5.1

Таблица 5.1– Годовой баланс рабочих дней представлен в таблице

| Распределение дней | Производство изделий при 2-сменной работе |

| Число календарных дней | 365 |

| Число праздничных дней | 8 |

| Число выходных дней (включая 1 день за счет сокращения времени в предпраздничные дни) | 90 |

| Остановка в днях: | |

| На капитальный ремонт зданий, сооружений, технологического и общефабричного оборудования | 15 |

| На капитальный ремонт технологического оборудования по графику ПТОР | 2 |

| Число рабочих дней | 250 |

| Число полных рабочих смен | 500 |

| Число рабочих часов | 3900 |

| Продолжительность смены, ч | 7,8 |

| Выработка изделий, т: | |

| В смену | 1 |

| В сутки | 2 |

| В год | 500 |

Суточная производительность пряничного цеха 2 т. Цех работает в две смены по 7,8 часов.

Нормы отходов, потерь, выхода готовой продукции, продуктовые расчеты, расходы сырья и материалов при производстве пряников заварных глазированных представлены в таблицах 5.2 – 5.5.

Таблица 5.2 - Нормы отходов, потерь, выхода готовых пряников заварных глазированных с повышенной биологической ценностью

| Характеристика сырья | Отходы и потери, % к массе сырья, направляемого на операцию | Всего отходов и потерь, % | ||||||||||

| Подготовка, Варка сиропа для заварки, Заварка теста, | Замес теста | Формование | Выпечка | Охлаждение | Варка сиропа для глазури | Тиражирование | Подсушка и выстойка | Потери в виде крошки и лома | Потери от неточности массы при выработке | Потери от переработки брака | ||

| Мука пшеничная второго сорта, сахар, костный жир, пшеничные отруби, вода, углекислый аммоний, сода, лимонная кислота, гвоздика | 0,01 | 0,2 | 0,03 | 6,0 | 1,0 | +17,66 | 5,0 | 3,0 | 0,42 | 0,24 | 0,22 | 16,12 |

Таблица 5.3 - Движение сырья и полуфабрикатов при производстве пряников заварных глазированных с повышенной биологической ценностью

| Технологические операции | Отходы и потери, % | Поступает на 100 кг, кг | Отходы и потери, кг | Поступает кг/час | Поступает в смену, кг | Поступает в сутки, кг |

| Подготовка, Варка сиропа для заварки, Заварка теста, | 0,01 | 100,22 | 0,01 | 128,49 | 1002,22 | 2004,44 |

| Замес теста | 0,2 | 100,21 | 0,20 | 128,47 | 1002,07 | 2004,14 |

| Формование | 0,03 | 100,01 | 0,03 | 128,22 | 1000,12 | 2000,24 |

| Выпечка | 6,0 | 99,98 | 6,00 | 128,18 | 999,80 | 1999,60 |

| Охлаждение | 1,0 | 93,98 | 0,94 | 120,49 | 939,82 | 1879,64 |

| Варка сиропа для глазури | +17,66 | 93,04 | +16,43 | 119,28 | 930,38 | 1860,76 |

| Тиражирование | 5,0 | 109,47 | 5,47 | 140,35 | 1094,73 | 2189,46 |

| Подсушка и выстойка | 3,0 | 104,00 | 3,12 | 133,33 | 1039,97 | 2079,94 |

| Потери в виде крошки и лома | 0,42 | 100,88 | 0,42 | 129,33 | 1008,77 | 2017,54 |

| Потери от неточности массы при выработке | 0,24 | 100,46 | 0,24 | 128,79 | 1004,56 | 2009,12 |

| Потери от переработки брака | 0,22 | 100,22 | 0,22 | 128,48 | 1002,14 | 2004,28 |

| Выход готовой продукции | 100,00 | 128,21 | 1000,00 | 2000,00 |

Таблица 5.4 - Продуктовый баланс на изготовление пряников заварных глазированных с повышенной биологической ценностью

| Поступило на производство | кг | % | Вышло из производства | кг | % |

| 1 | 2 | 3 | 4 | 5 | 6 |

| Мука | 460,00 | Готовый продукт | 1000,0 | 83,88 | |

| Сахар | 210,26 | Подготовка Варка сиропа для заварки Заварка теста | 0,01 | 0,01 | |

| Сахар для глазури | 130,26 | ||||

| Костный жир | 94,36 | ||||

| Углеаммонийная соль | 2,61 | Замес теста | 0,20 | 0,2 | |

| Гвоздика | 3,71 | Формование | 0,03 | 0,03 | |

| Отруби | 100,0 | Выпечка | 6,00 | 6,0 | |

| Вода | 157,76 | Охлаждение | 0,94 | 1,0 | |

| Молочная кислота | 1,0002 | Варка сиропа для глазури | +16,43 | +17,66 | |

| Сода | 1,13 | Тиражирование | 5,47 | 5,0 | |

| Подсушка и выстойка | 3,12 | 3,0 | |||

| Потери в виде крошки и лома | 0,42 | 0,42 | |||

| Потери от неточности массы при выработке | 0,24 | 0,24 | |||

| Потери от переработки брака | 0,22 | 0,22 | |||

| Итого | 1161,09 | 100 | 1161,09 | 100 |

Таблица 5.5 – Расход сырья и материалов

| Материалы | Ед.изм. | Расход материала | ||||

| На 1 т гот. Прод-ии | В час | В смену | В сутки | В год | ||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 |

| Мука пшеничная 2 сорт | кг | 460,00 | 58,97 | 460,00 | 920,00 | 230000 |

| Сахар | кг | 210,26 | 26,96 | 210,26 | 420,52 | 105130 |

| Сахар для глазури | кг | 130,26 | 16,7 | 130,26 | 260,52 | 65130 |

| Костный жир | кг | 94,36 | 12,10 | 94,36 | 188,72 | 47180 |

| Пшеничные отруби | кг | 100,0 | 12,82 | 100,00 | 200,00 | 50000 |

| Гвоздика | кг | 3,71 | 0,48 | 3,71 | 7,42 | 1855 |

| Углеамонийная соль | кг | 2,61 | 0,33 | 2,61 | 5,22 | 1305 |

| Сода | кг | 1,01 | 0,13 | 1,01 | 2,02 | 505 |

| Молочная кислота 35% | л | 2,42 | 0,31 | 2,42 | 4,84 | 1210 |

| Вода | л | 167,77 | 21,51 | 167,77 | 335,56 | 83889 |

| Полипропиленовые или полиэтиленовые пакеты | шт | 2100 | 269 | 2100 | 4200 | 1050000 |

| Ящики из гофр. картона №28 | шт | 105 | 14 | 105 | 210 | 52500 |

| Этикетки: для упаковывания пряников | шт | 2100 | 269 | 2100 | 4200 | 1050000 |

| Лента полиэтиленовая с липким слоем | м | 47,41 | 6,08 | 47,41 | 94,82 | 23705 |

Изм.

Лист

№ докум.

Подпись

Дата

Лист

1

ДП.36.240902.65.Д.15…..ПЗ

Разраб.

Кислицына

Провер.

Чернышева

Руковод.

Чернышева

Н. Контр.

Ключко

Утверд.

Процессы производства и их расчеты

Лит.

Листов

7

6.ПРОЦЕССЫ ПРОИЗВОДСТВА И ИХ РАСЧЕТЫ ФГБОУ ВПО «КГТУ» гр. 10-ПБ

Ключевой операцией в формировании органолептических свойств продукта является варка сиропов и выпечка. От установленных параметров и соблюдения технологического режима зависит степень готовности продукта, внешний вид –, консистенция и вкус.

1. Расчет процесса варки инвертного сахарного сиропа для заварки муки.

Сахарный сироп готовят с массовой долей сухих веществ 70%. Очищенный с помощью сит сахар растворяют в воде, подогретой до температуры 70-80 С. Сахарный сироп нагревают до температуры кипения 103-105 С.

Тепло, выделенное варочным котлом, расходуется на следующие статьи:

(6.1)

(6.1)

где  - тепло, идущее на нагрев воды, кДж;

- тепло, идущее на нагрев воды, кДж;  - тепло, идущее на нагревание сахарного сиропа, кДж;

- тепло, идущее на нагревание сахарного сиропа, кДж;  - тепло, израсходованное на нагревание конструкции котла, кДж;

- тепло, израсходованное на нагревание конструкции котла, кДж;  - потери тепла в окружающую среду, кДж.

- потери тепла в окружающую среду, кДж.

Расход тепла, связанный с нагревом воды до 75 С, определяю по формуле:

, кДж (6.2)

, кДж (6.2)

где  кг – масса нагреваемой воды, кг;

кг – масса нагреваемой воды, кг;  кДж/(кг К) – удельная теплоемкость воды, кДж/(кг К);

кДж/(кг К) – удельная теплоемкость воды, кДж/(кг К);  - конечная и начальная температура нагреваемой воды, С;

- конечная и начальная температура нагреваемой воды, С;  ,

,

кДж

кДж

Расход тепла на нагрев сахарного сиропа до температуры кипения находят по формуле:

,кДж (6.3)

,кДж (6.3)

где  кг – масса сиропа, кг;

кг – масса сиропа, кг;  кДж/(кг К) – удельная теплоемкость 70%-ного сиропа, кДж/(кг К);

кДж/(кг К) – удельная теплоемкость 70%-ного сиропа, кДж/(кг К);  - конечная и начальная температура нагреваемой воды, С;

- конечная и начальная температура нагреваемой воды, С;  ,

,

кДж

кДж

Расход тепла на разогрев конструкции котла определяется по формуле:

,кДж (6.4)

,кДж (6.4)

где  кг – масса котла, кг;

кг – масса котла, кг;  кДж/(кг К) –теплоемкость металлоконструкции котла, кДж/(кг К);

кДж/(кг К) –теплоемкость металлоконструкции котла, кДж/(кг К);  - температура нагрева металлоконструкции котла;

- температура нагрева металлоконструкции котла;  - начальная температура металлоконструкции котла.

- начальная температура металлоконструкции котла.

кДж

кДж

Расход тепла в окружающую среду за счет конвекции и лучеиспускания определяем по формуле:

,кДж (6.5)

,кДж (6.5)

где F – поверхность котла, м2;  – продолжительность теплопередачи, с;

– продолжительность теплопередачи, с;  - суммарный коэффициент теплопередачи конвекцией и лучеиспусканием,

- суммарный коэффициент теплопередачи конвекцией и лучеиспусканием,  ;

;  - средняя температура поверхности стенки изоляции, С;.

- средняя температура поверхности стенки изоляции, С;.  - средняя температура воздуха, С.

- средняя температура воздуха, С.

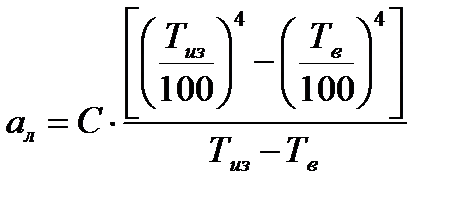

Суммарный коэффициент теплопередачи конвекцией и лучеиспусканием вычисляется по формуле:

,

,  (6.6)

(6.6)

где  - коэффициент теплоотдачи конвекцией,

- коэффициент теплоотдачи конвекцией,  ;

;  - коэффициент теплоотдачи лучеиспусканием,

- коэффициент теплоотдачи лучеиспусканием,

Коэффициент теплоотдачи конвекцией определяется по формуле:

,

,  (6.7)

(6.7)

где  - средняя температура поверхности стенки изоляции, С;.

- средняя температура поверхности стенки изоляции, С;.  - средняя температура воздуха, С.

- средняя температура воздуха, С.

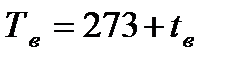

Для определения коэффициента теплоотдачи лучеиспусканием используют формулу:

,

,  (6.7)

(6.7)

где  - абсолютная температура поверхности стенки изоляции, К;

- абсолютная температура поверхности стенки изоляции, К;  - абсолютная температура воздуха, К; С – коэффициент излучения серого тела,

- абсолютная температура воздуха, К; С – коэффициент излучения серого тела,

,

,  (6.8)

(6.8)

где Е – степень черноты тела;

- коэффициент излучения абсолютно черного тела,

- коэффициент излучения абсолютно черного тела,

Тогда

кДж

кДж

Общее количество тепла:

кДж

кДж

Расход пара определяем по формуле:

, кг (6.9)

, кг (6.9)

где  - теплосодержание пара при абсолютном давлении 0,3 МПа, кДж/кг;

- теплосодержание пара при абсолютном давлении 0,3 МПа, кДж/кг;  - теплосодержание конденсата при абсолютном давлении 0,3 МПа, кДж/кг;

- теплосодержание конденсата при абсолютном давлении 0,3 МПа, кДж/кг;  - расход тепла, связанный с нагревом продукта, кДж;

- расход тепла, связанный с нагревом продукта, кДж;  кДж/кг

кДж/кг

Теплосодержание пара рассчитывается по формуле:

, кДж/кг (6.10)

, кДж/кг (6.10)

где  - теплота жидкости при абсолютном давлении 0,3 МПа, кДж/кг;

- теплота жидкости при абсолютном давлении 0,3 МПа, кДж/кг;  кДж/кг;

кДж/кг;  - теплота парообразования при абсолютном давлении 0,3 МПа, кДж/кг;

- теплота парообразования при абсолютном давлении 0,3 МПа, кДж/кг;  кДж/кг;

кДж/кг;  - степень сухости пара (

- степень сухости пара (  )

)

кДж/кг

кДж/кг

Тогда расход пара на приготовление сиропа составит:

кг

кг

Часовой расход пара находится по формуле:

(6.11)

(6.11)

где  – продолжительность теплопередачи, ч

– продолжительность теплопередачи, ч

кг/ч

кг/ч

2. Расчет процесса варки сахарного сиропа для глазури

Сахарный сироп готовят с массовой долей сухих веществ 78%. Очищенный с помощью сит сахар растворяют в воде, подогретой до температуры 70-80 С. Сахарный сироп нагревают до температуры кипения 110-114 С.

Тепло, выделенное варочным котлом КПЭ 250, расходуется на следующие статьи:

(6.12)

(6.12)

где  - тепло, идущее на нагрев воды, кДж;

- тепло, идущее на нагрев воды, кДж;  - тепло, идущее на нагревание сахарного сиропа, кДж;

- тепло, идущее на нагревание сахарного сиропа, кДж;  - тепло, израсходованное на нагревание конструкции котла, кДж;

- тепло, израсходованное на нагревание конструкции котла, кДж;  - потери тепла в окружающую среду, кДж.

- потери тепла в окружающую среду, кДж.

Расход тепла, связанный с нагревом воды до 75 С, определяю по формуле:

,кДж (6.13)

,кДж (6.13)

где  кг – масса нагреваемой воды, кг;

кг – масса нагреваемой воды, кг;  кДж/(кг К) – удельная теплоемкость воды, кДж/(кг К);

кДж/(кг К) – удельная теплоемкость воды, кДж/(кг К);  - конечная и начальная температура нагреваемой воды, С;

- конечная и начальная температура нагреваемой воды, С;  ,

,

кДж

кДж

Расход тепла на нагрев сахарного сиропа до температуры кипения находят по формуле:

,кДж (6.14)

,кДж (6.14)

где  кг – масса сиропа, кг;

кг – масса сиропа, кг;  кДж/(кг К) – удельная теплоемкость 78%-ного сиропа, кДж/(кг К);

кДж/(кг К) – удельная теплоемкость 78%-ного сиропа, кДж/(кг К);  - конечная и начальная температура нагреваемой воды, С;

- конечная и начальная температура нагреваемой воды, С;  ,

,

кДж

кДж

Расход тепла на разогрев конструкции котла определяется по формуле:

,кДж (6.15)

,кДж (6.15)

где  кг – масса котла, кг;

кг – масса котла, кг;  кДж/(кг К) –теплоемкость металлоконструкции котла, кДж/(кг К);

кДж/(кг К) –теплоемкость металлоконструкции котла, кДж/(кг К);  - температура нагрева металлоконструкции котла;

- температура нагрева металлоконструкции котла;  - начальная температура металлоконструкции котла.

- начальная температура металлоконструкции котла.

кДж

кДж

Расход тепла в окружающую среду за счет конвекции и лучеиспускания определяем по формуле:

,кДж (6.16)

,кДж (6.16)

где F – поверхность котла, м2;  – продолжительность теплопередачи, с;

– продолжительность теплопередачи, с;  - суммарный коэффициент теплопередачи конвекцией и лучеиспусканием,

- суммарный коэффициент теплопередачи конвекцией и лучеиспусканием,  ;

;  - средняя температура поверхности стенки изоляции, С;.

- средняя температура поверхности стенки изоляции, С;.  - средняя температура воздуха, С.

- средняя температура воздуха, С.

Суммарный коэффициент теплопередачи конвекцией и лучеиспусканием вычисляется по формуле:

,

,  (6.17)

(6.17)

где  - коэффициент теплоотдачи конвекцией,

- коэффициент теплоотдачи конвекцией,  ;

;  - коэффициент теплоотдачи лучеиспусканием,

- коэффициент теплоотдачи лучеиспусканием,

Коэффициент теплоотдачи конвекцией определяется по формуле:

,

,  (6.18)

(6.18)

где  - средняя температура поверхности стенки изоляции, С;.

- средняя температура поверхности стенки изоляции, С;.  - средняя температура воздуха, С.

- средняя температура воздуха, С.

Для определения коэффициента теплоотдачи лучеиспусканием используют формулу:

,

,  (6.19)

(6.19)

где  - абсолютная температура поверхности стенки изоляции, К;

- абсолютная температура поверхности стенки изоляции, К;  - абсолютная температура воздуха, К; С – коэффициент излучения серого тела,

- абсолютная температура воздуха, К; С – коэффициент излучения серого тела,

,

,  (6.20)

(6.20)

где Е – степень черноты тела;

- коэффициент излучения абсолютно черного тела,

- коэффициент излучения абсолютно черного тела,

Тогда

кДж

кДж

Общее количество тепла:

кДж

кДж

Расход пара определяем по формуле:

,кг (6.21)

,кг (6.21)

где  - теплосодержание пара при абсолютном давлении 0,3 МПа, кДж/кг;

- теплосодержание пара при абсолютном давлении 0,3 МПа, кДж/кг;  - теплосодержание конденсата при абсолютном давлении 0,3 МПа, кДж/кг;

- теплосодержание конденсата при абсолютном давлении 0,3 МПа, кДж/кг;  - расход тепла, связанный с нагревом продукта, кДж;

- расход тепла, связанный с нагревом продукта, кДж;  кДж/кг

кДж/кг

Теплосодержание пара рассчитывается по формуле:

, кДж/кг (6.22)

, кДж/кг (6.22)

где  - теплота жидкости при абсолютном давлении 0,3 МПа, кДж/кг;

- теплота жидкости при абсолютном давлении 0,3 МПа, кДж/кг;  кДж/кг;

кДж/кг;  - теплота парообразования при абсолютном давлении 0,3 МПа, кДж/кг;

- теплота парообразования при абсолютном давлении 0,3 МПа, кДж/кг;  кДж/кг;

кДж/кг;  - степень сухости пара (

- степень сухости пара (  )

)

кДж/кг

кДж/кг

Тогда расход пара на приготовление сиропа составит:

кг

кг

Часовой расход пара находится по формуле:

(6.23)

(6.23)

где  – продолжительность теплопередачи, ч

– продолжительность теплопередачи, ч

кг/ч

кг/ч

Изм.

Лист

№ докум.

Подпись

Дата

Лист

1

ДП.36.240902.65.Д.15…..ПЗ

Разраб.

Кислицына

Провер.

Чернышева

Руковод.

Чернышева

Н. Контр.

Ключко

Утверд.

Аппаратурное оформление

Лит.

Листов

7. АППАРАТУРНОЕ ОФОРМЛЕНИЕ БИОТЕХНОЛОГИЧЕСКОГО ФГБОУ ВПО «КГТУ» гр. 10-ПБ

ПРОЦЕССА

Выбор технологического оборудования производится по отдельным стадиям производства. Исходными данными для определения количества единиц оборудования служат данные расхода полуфабриката и технических характеристик оборудования или его производительности.

Выбор технологического оборудования производится по отдельным стадиям производства. Исходными данными для определения количества единиц оборудования служат данные расхода полуфабриката и технических характеристик оборудования или его производительности.

Силос для муки из ткани Trevira 1x1,2T. Силос для хранения пищевых порошкообразных продуктов (мука, отруби, сахар и т.п.) для установки в закрытых помещениях.

Тканевые силосы являются наиболее удобными для хранения относительно небольших объемов муки в закрытых помещениях. Подобный вариант идеально подходит для небольших пекарен и кондитерских, малых предприятий отрасли сельского хозяйства, мини-цехов и т. д. Специальный материал, из которого изготавливается силос, обладает высокой воздухопроницаемостью, за счет чего исключается образование конденсата и агломерации хранимого продукта. Надо заметить, что тканевые силосы совмещают в себе легкость, надежность и прочность. Они просто и быстро монтируются и разбираются.

Таблица 7.1 – Техническа характеристика силоса

| Габариты (ДхШхВ) | мм | 2360х2360х3740 |

| Емкость | м3 | 12 |

| т | 7,2 | |

| Габариты (ДхШхВ) | мм | 2700х2700х3750 |

| Емкость | м3 | 15 |

| т | 9 | |

| Материал | - | Trevira |

| Производитель | - | Intech |

| Страна | - | Италия |

Основное оборудование:

• мешок повышенной прочности из воздухопроницаемой ткани «Trevira» с антипылевым покрытием и высокой устойчивость к механическим разрывам;

• «потолок» из фильтрующей ткани для обеспечения вентиляции воздуха во время загрузки. При планировании склада с использованием тканевых силосов необходимо предусмотреть как минимум 250 мм свободного пространства над силосом для организации загрузки силоса и гарантированного функционирования фильтрующей ткани.

Вспомогательное оборудование:

• пневматическая загрузочная труба, диаметром 100 мм. выполненная из нержавеющей стали с быстро уплотняющимся соединением.

• вибрирующий двигатель с регулируемым дисбалансом для обеспечения подачи продукта из емкости для хранения сыпучих продуктов (характеристики: трехфазный электрический двигатель, мощность - 0,45 кВт);

• вибродно выпуклой формы (диаметр от 800 мм до 1250мм) для процесса разгрузки. Выполнено из нержавеющей стали, поставляется в комплекте с основанием для вибрирующего соединения, внутренней обратной воронкой для однородной загрузки и захватом для крепления к мешку;

• весовая системы силоса - предназначена для силосов вместимостью от 10 до 40 тонн, где вес продукта измеряется четырьмя датчиками, находящимися под силосом. Состоит из деталей для монтажа тензодатчиков, микропроцессора для контроля и визуализации веса, соединительных кабелей, блока распределения/ переключения. Микропроцессор выполняет функции мгновенного определения веса хранимого продукта, автоматического тарирования и регулирования минимального/максимального уровней;

• блок аварийной сигнализации - звуковая и световая сигнализирующая система с проблесковым сигналом для оповещения о полной загрузке силоса и выключателем, расположенным в пункте загрузки силоса, подсоединённая к датчикам взвешивания и контролирующая максимальный и минимальный уровни продукта в силосе.

Питатель роторный (шлюзовый) ПР

Питатель роторный (шлюзовый) ПР

Питатели роторные применяются для транспортирования сыпучих материалов в технологических линиях.

Этот тип питателей отличается высокой надежностью при транспортировании мелкофракционных, легкотекучих и абразивных материалов.

Таблица 7.2 - Технические характеристики ротора

| Номинальная производительность, м3/ч | от 0,2 |

| Диаметр ротора, мм | от 150 до 500 |

| Частота вращения ротора, об/мин | от 2,0 до 25 |

Принимаем количество роторных питателей 3 штуки – для 3 силосов.

Фильтры рукавные типа РЦИЭ представляет собой вертикальный цилиндрический сосуд с коническим днищем, внутри которого расположены фильтрующие элементы - рукава, предназначены для улавливания мучной пыли и очистки запыленного воздуха на мукомольных, комбикормовых, других зерноперерабатывающих предприятиях перерабатывающей и пищевой промышленности.

Фильтры рукавные типа РЦИЭ представляет собой вертикальный цилиндрический сосуд с коническим днищем, внутри которого расположены фильтрующие элементы - рукава, предназначены для улавливания мучной пыли и очистки запыленного воздуха на мукомольных, комбикормовых, других зерноперерабатывающих предприятиях перерабатывающей и пищевой промышленности.

Фильтры снабжены электронным прибором управления непрерывным импульсной продувкой рукавов повышенным давлением. Фильтры устанавливаются на линиях пневмотранспорта и для аспирации. В качестве фильтрующего материала применяются рукава из иглопробивного фильтровального полотна и ИФПЗ - 1 ТУП-14-45 -77. фильтры изготавливаются “правые” и “левые” в зависимости от расположения штуцера и могут комплектоваться рессиверами от 0, 5 до 1, 0 м3.

Таблица 7.3 – Техническая характеристика фильтра типа РЦИЭ

| Поверхность фильтрован., м | 1,7 |

| Удельная нагрузка на ткань, м3/м2 мин не более: | 8 |

| - В системе аспирации, не более | 6 |

| Перепад давления, КПа (мм. вод. ст.) не более | 3 (300) |

| Массовая концентрация мучной пыли: | |

| - На входе для пневмотранспорта, г/м3 не более | 10 |

| - На входе для аспирации, г/м3не более | 15 |

| - На выходе, мг/м3 не более | 2 |

| Относительная влажность среды, % не более | 75 |

| Габариты, мм | 500х670х2770 |

| Масса, кг | 290 |

Принимаем 1 фильтр.

Просеиватель Бурат ПБ предназначен для просеивания муки/сахара и удаления из нее ферромагнитных примесей.

Просеиватель Бурат ПБ предназначен для просеивания муки/сахара и удаления из нее ферромагнитных примесей.

Просеиватель состоит из следующих основных единиц: кожух, станина, барабан с просеивающим ситом, шнек распределительный, шнек питательный, магнитный уловитель, рама, мотор-редуктор марки NMRV 075 (46 об/мин, 1,1 кВт).

Таблица 7.4 – Техническая характеристика просеивателя Бурат

| Производительность,т/ч | 3 |

| Площадь ситовой поверхности,м2 | 1,5 |

| Установленная мощность, кВт | 1,1 |

| Габаритные размеры, мм Длина Ширина Высота | 2850 915 1850 |

| Масса нетто, кг | 495 |

Расчет оборудования в силосно-просеивающем отделении сводится к подбору и расчету просеивателей. Количество просеивателей N, ед, определяют по формуле:

(7.1)

(7.1)

где Мч - часовой расход сырья, т;

Q - часовая производительность просеивателя, т/ч.

Часовой расход сырья рассчитывают по формуле

(7.2)

(7.2)

где Рсм - сменный расход сырья, т

Количество силосов для муки, сахара N, шт., определяется по формуле:

, (7.3)

, (7.3)

где Mс - суммарный суточный расход муки, т;

xn- срок хранения муки, сахара, сут.;

Qc- полезная вместимость силоса, т.

Полезная вместимость силоса Qc, т, рассчитывается по формуле:

(7.4)

(7.4)

где Vс - геометрический объем силоса, м3;

γ - насыпная масса, кг/м3

Расчет силосов для бестарного хранения муки:

кг

кг

шт

шт

Принимается 1 силос марки Trevira.

Расчет силосов для бестарного хранения сахара:

кг

кг

шт

шт

Принимается 1 силос марки Trevira.

Расчет силосов для бестарного хранения отрубей:

кг

кг

шт

шт

Принимается 1 силоса марки Trevira.

Количество просеивателей для муки, отрубей, сахара:

т

т

шт

шт

Принимается 1 Бурат ПБ 1,5.

Бункерные весы ВСЕЛУГ

Бункерные весы ВСЕЛУГ

Весы бункерные предназначены для статического взвешивания сыпучих материалов.

Конструктивно весы состоят из бункера с разгрузочным клапаном, сочленяющийся с опорной рамой через тензометрические датчики и системой управления. Система управления выполняет функции автоматической установки нуля, автоматического слежения за массой продукта, сигнализации о перегрузке и управляет процессом загрузки продукта в бункер.

Таблица 7.5 – Техническая характеристика бункерных весов

| Весы | Геометрический объем, м3 | Наибольший предел взвешивания, кг | Наименьший предел взвешивания, кг |

| ВБН 150-100 | 0,15 | 100 | 1 |

Принимаем количество бункерных весов – 1 шт.

Бункер-накопитель (производственный бункер) предназначен для накопления разнообразных сыпучих продуктов (муки, крупы, соли, сахара, гранулированных веществ). Как правило, бункер-накопитель устанавливается в непосредственной близости к технологической линии, обеспечивая возможность бесперебойной подачи продукта к месту его потребления.

Бункер-накопитель (производственный бункер) предназначен для накопления разнообразных сыпучих продуктов (муки, крупы, соли, сахара, гранулированных веществ). Как правило, бункер-накопитель устанавливается в непосредственной близости к технологической линии, обеспечивая возможность бесперебойной подачи продукта к месту его потребления.

Бункер-накопитель представляет из себя металлическую емкость, установленную на трех опорах. Подача продукта в бункер-накопитель может осуществляться шнековым транспортером или по пневмотранспорту. В состав бункера-накопителя входит тканевый фильтр, предотвращающий попадание продукта в атмосферу.

Отбор продукта из производственного бункера к точкам потребления осуществляется посредством шнекового транспортера. В отдельных случаях производственный бункер может быть установлен непосредственно над точкой потребления; в этом случае плавная разгрузка бункера может осуществляться посредством разгрузителя шлюзового роторного ШРП-35.

Для контроля содержимого производственного бункера предусмотрены смотровые окна.

Опции

· Система обрушения свода: вибратор электрический, виброопоры.

· Датчики верхнего и нижнего уровня.

· Тензометрические датчики.

Таблица 7.6 - Техническая характеристика бункера-накопителя

| Материал исполнения | Черн. сталь окрашенная |

| Объем бункера | 2 м³ |

| Габариты | 1800х1800х3246 мм |

| Масса | 780 кг |

Расчет бункеров-накопителей для муки:

кг

кг

шт

шт

Принимается 1 бункер-накопитель.

Расчет бункеров-накопителей для сахара:

кг

кг

шт

шт

Принимается 1 бункер-накопитель.

Расчет бункеров-накопителей для отрубей:

кг

кг

шт

шт

Принимается 1 бункер-накопитель.

Сироповарочный котел представляет собой трехслойную емкость с рубашкой, теплоноситель глицерин или пар под давлением, утепленную минеральной ватой, на опорах, дно – конус (торосфера), крышка 1/3. Перемешивающее устройство с фторопластовыми скребками (опционально) и мотор – редуктором, число оборотов мешалки 28-30 об/мин. У моделей с электронагревом в нижней части емкости установлена ТЭНная коробка для нагрева теплоносителя.

Во избежание образования застойной зоны в нижней части котла находится «грибковая пробка». Загрузка готового продукта происходит через откидывающуюся крышку.Вода подается через штуцер, расположенный на крышке емкости. Сироповарочный котел укомплектован пультом управления, включающим пускатели ТЭНов, перемешивающее устройство, измерители-регуляторы температуры. Опоры емкости регулируются.

Сироповарочные котлы могут быть любого объема. Вместо ТЭНной коробки для обогрева продукта может быть встроен змеевик или предусмотрена рубашка под пар. Процесс приготовления сиропа может быть полностью автоматизирован.

Таблица 7.7 - Технические характеристики варочного котла

| Модели с паровым нагревом | СК-П-300 |

| Рабочий объем, л | 300 |

| Число оборотов мешалки, об/мин | 28-30 |

| Мощность электродвигателя, кВт | 1,5 |

Принимается 1варочный котл.

Количество варочных котлов для тиражного сиропа – 1 шт.

Емкость промежуточная предназначена для хранения жидких продуктов различной вязкости (сироп, жир, глазурь, пралиновая начинка) и поддержания заданной температуры продукта при постоянном перемешивании, а также для охлаждения до определенной температуры.

Емкость темперирующая состоит из следующих основных частей: бак емкости, мешалка с мотор-редуктором, щит управления.

Бак емкости выполнен из пищевой нержавеющей стали, имеет водяную рубашку и теплоизоляцию. Нагрев воды в рубашке осуществляется встроенными ТЭНами. Загрузка продукта в емкость осуществляется через люк. При открытии люка конечный выключатель размыкает цепи питания мотор-редуктора мешалки. Жидкие компоненты загружаются через отверстие в крышке бака. Слив продукта производится через патрубок, вмонтированный в дно бака.

Для качественного перемешивания продукта используется комбинированная мешалка. На вертикальном валу мешалки установлен шнек, который осуществляет перемещение и перемешивание продукта. В нижней части мешалки имеется скребок, предотвращающий налипание массы продукта на дне емкости, вертикальный скребок – на боковых стенках, мешалка лопастная разделяет и перемешивает продукт.

Параметры работы емкости задаются оператором на пульте управления. Щит управления обеспечивает управление работой мешалки, управление температурой водяной рубашки, контроль температуры продукта.

Емкость выполнена в нескольких исполнениях, отличающихся друг от друга щитом управления, наличием слива и клапана электромагнитного подачи холодной воды, соответственно, и габаритными размерами.

Таблица 7.8 - Технические характеристики промежуточной емкости

| Номинальный объем | 250 литров |

| Температура разогрева – теплоноситель Вода | 105 С – 50 минут |

| Мощность мотор-редуктора (номинальная) | 0,37 кВт 380В |

| Число оборотов | 28 в минуту |

| Установочная частота | 50Гц |

| Род тока | 380В |

| Мощность парогенератора | 30кВт (6 тэнов) |

| Объем рубашки | 45 литров |

| Габаритные размеры: | |

| Высота | 1200 мм |

| Ширина | 1120 мм |

| Масса | 180 кг |

В сутки получаем около 500 л инвертного сиропа, следовательно, принимаем количество промежуточных емкостей для инвертного сиропа – 2 шт; тиражного сиропа –280 л, примем количество - 1 шт, с учетом возможности использования варочного котла в качестве промежуточной емкости для остатков сиропа.

Шестеренные насосы серии ШНК применяются для перекачивания жидких продуктов с температурой от +20 до +90°С, вязкостью до 505 см2/сек и плотностью до 1450 кг/м3.

Шестеренные насосы серии ШНК применяются для перекачивания жидких продуктов с температурой от +20 до +90°С, вязкостью до 505 см2/сек и плотностью до 1450 кг/м3.

Таблица 7.9 - Технические характеристики насоса

| Подача | Напор | Размеры | Масса, кг | Вход | Выход | Мощность |

| 1,8-6 м3/час | 85 м.в.ст | 1025х400х460 | 210 | 62 | 50 | 3х1500 кВт x об/мин |

Принимаем 4 шт, для перекачки сиропов из варочных котлов и промежуточных емкостей на участках приготовления тиражного и инвертного сиропов.

Водонагреватель предназначен для нагрева и поддержания заданной температуры теплоносителя (воды) в системах – водяных рубашках устройств (продуктопроводов, емкостей промежуточных, миксеров, темперирующих машин и т.д.), а также формирования аварийного сигнала при возникновении аварийной ситуации в технологических системах.

Водонагреватели изготавливаются в различных исполнениях, отличающихся друг от друга типом циркуляционного насоса, наличием реле протока и расширительного бачка.

Водонагреватель состоит из корпуса, который представляет собой сварную конструкцию из нержавеющей стали, в нижней части корпуса имеются лапки, которыми водонагреватель устанавливается на пол или раму устройств, и закрепляется. Кабелепровод, корпус и клеменная коробка предназначены для электромонтажа. Водонагреватель с водяной рубашкой составляет систему, по которой насосом прокачивается вода, нагрев воды и поддержание необходимой температуры осуществляется в корпусе с блоком ТЭН в соответствии с заданной температурой. Имеется датчик температуры, реле протока, расширительный бочок, предохранительный клапан.

Работу системы в соответствии с описанным алгоритмом обеспечивает щит управления, который осуществляет регулирование мощности, выводимой на блок ТЭН водонагревателя, и управление электроприводом насоса с целью поддержания заданной температуры и формирует дискретный сигнал о достижении заданной температуры теплоносителя в рубашках устройств. Щит управления в состав водонагревателя не входит и поставляется самостоятельно.

Таблица 7.10 - Технические характеристики водонагревателя

| Температура нагревания, ºС | от 30 до 90 |

| Мощность водонагревателя, кВт, не более | 10 |

| Мощность привода насоса циркуляционного, Вт, не более | 235 |

| Высота подъема воды, м, не менее | 10 |

| Габаритные размеры, мм, не более: длина ширина высота | 940 305 340 |

| Масса, не более | 20 |

Принимаем количество водонагревателей – 1 шт, на участке приготовления тиражного сиропа.

Плавители (жиротопки, маслоплавители, томилки-жиротопки) предназначены для растопления твердых или замороженных блоков жира животного и растительного происхождения (масло сливочное, маргарин, какао-масло, шоколад, шоколадная глазурь и др.), соков и поддержания в расплавленном состоянии при заданной температуре.

Плавители (жиротопки, маслоплавители, томилки-жиротопки) предназначены для растопления твердых или замороженных блоков жира животного и растительного происхождения (масло сливочное, маргарин, какао-масло, шоколад, шоколадная глазурь и др.), соков и поддержания в расплавленном состоянии при заданной температуре.

Емкость для плавления жиров имеет пульт управления, включающий пускатели ТЭНов и термодатчик для регулирования температурных режимов в смесителе.

Температуру теплоносителя можно регулировать в пределах от 0 до 150 С в зависимости от технологии и продукта плавления.

Для равномерной теплопередачи по всему объему возможно изготовление перемешивающего устройства.

Агрегат может быть укомплектован роторным насосом ОРА-2 для полива путем циркуляции растопленного жира, при этом технологический процесс сокращается практически в два раза.

Таблица 7.11 – Технические характеристики плавителя

| Наименование | АРЖ - 0,3 |

| Объем, л | 300 |

| Мощность, кВт | 20 |

В сутки поступает до 200 кг жира. Принимаем количество плавителей – 1 шт.

Дозатор предназначен для дозирования жидких и вязких компонентов (сиропы, жировые эмульсии, растворы и т.п.). Применение дозатора жидких компонентов исключает ошибки дозирования, связанные с человеческим фактором, а также позволяет автоматизировать учет расхода сырья.

Дозатор предназначен для дозирования жидких и вязких компонентов (сиропы, жировые эмульсии, растворы и т.п.). Применение дозатора жидких компонентов исключает ошибки дозирования, связанные с человеческим фактором, а также позволяет автоматизировать учет расхода сырья.

Дозатор жидких компонентов состоит из грузоприемного устройства и щита управления.

Грузоприемное устройство дозатора крепится на трех тензодатчиках к раме. Рама дозатора может крепиться к потолку, на стену или иметь напольное исполнение.

Грузоприемное устройство дозатора представляет собой бак с рубашкой обогрева (теплоноситель рубашки - вода). Для поддержания заданной температуры продукта в рубашку обогрева встроены два ТЭН; требуемая температура продукта задается оператором на щите управления дозатором.