Структура сварного соединения 8 страница

§ при сварке плавящимся электродом — ток дуги, расход защитного газа и скорость подачи электродной проволоки.

Особенностями дуговой сварки в защитных газах являются:

§ высокая концентрация энергии дуги, обеспечивающая минимальную зону термического влияния и небольшие деформации сварного узла;

§ высокая производительность процесса; эффективная защита расплавленного металла, особенно при использовании в качестве защитной среды инертных газов;

§ отсутствие необходимости применения флюсов или обмазок; возможность сварки в различных пространственных положениях.

3.2Создание газовой защиты

Наиболее распространена струйная местная защита потоком газа, истекающего из сопла сварочной горелки. Качество струйной защиты зависит от конструкции и диаметра сопла 1 (рис. 3.3), расстояния от среза сопла до поверхности (L + H) свариваемого материала и расхода защитного газа. В строении газового потока различают две области: ядро струи 2 и периферийную область 4. При истечении в окружающую воздушную среду в ядре струи сохраняются скорость и состав газа, имеющиеся в сечении на срезе сопла.

Рис. 3.3.Схема истечения защитного газа из сопла горелки:

Рис. 3.3.Схема истечения защитного газа из сопла горелки:

1 — сопло; 2 — потенциальное ядро струи; 3 — пограничный слой; 4 — периферийный участок струи; Н — вылет ядра за срез сопла; h — расстояние от среза сопла до уровня, на котором диаметр зоны эффективной защиты равен dэ; (L + H) — расстояние от среза сопла до поверхности изделия; dс — выходной диаметр сопла

|

|

|

Периферийная область потока представляет собой зону, в которой защитный газ смешивается с окружающим воздухом, а скорость по длине потока изменяется от первоначальной (имеющейся на срезе сопла) до нулевой на внешней границе струи, поэтому надежная защита металла может осуществляться только в пределах ядра потока. Чем больше длина Н этого участка, тем выше его защитные свойства. Максимальная длина Н наблюдается при ламинарном истечении газа из сопла. При турбулентном характере истечения газа такое строение потока нарушается и его защитные свойства резко ухудшаются.

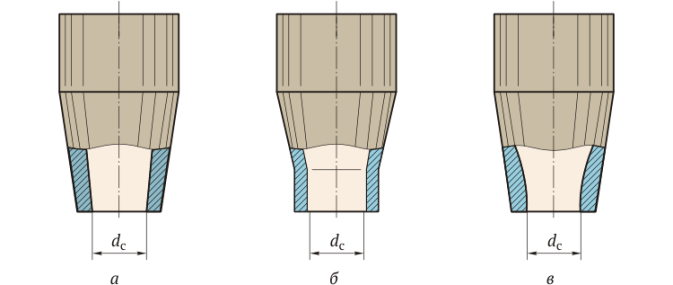

На практике применяют конические, цилиндрические и профилированные сопла (рис. 3.4). Для улучшения струйной защиты на входе в сопло в горелке устанавливают мелкие сетки, пористые материалы, позволяющие дополнительно выравнивать поток газа на выходе из сопла. Расход защитного газа выбирают таким, чтобы обеспечить истечение струи, близкое к ламинарному.

|

|

|

Рис. 3.4.Схемы сопл:

Рис. 3.4.Схемы сопл:

а — конического; б — цилиндрического; в — профилированного; dс — диаметр сопла на срезе

В качестве защитных газов используют инертные газы (аргон, гелий и их смеси), не взаимодействующие с металлом при сварке, и активные газы (например, углекислый газ), которые взаимодействуют с металлом, а также их смеси.

Сварку в защитных газах можно выполнять неплавящимся (обычно вольфрамовым) или плавящимся электродом. В первом случае сварной шов получается за счет расплавления кромок изделия и, если необходимо, подаваемой в зону дуги присадочной проволоки.

Плавящийся электрод в процессе сварки расплавляется и участвует в образовании металла шва.

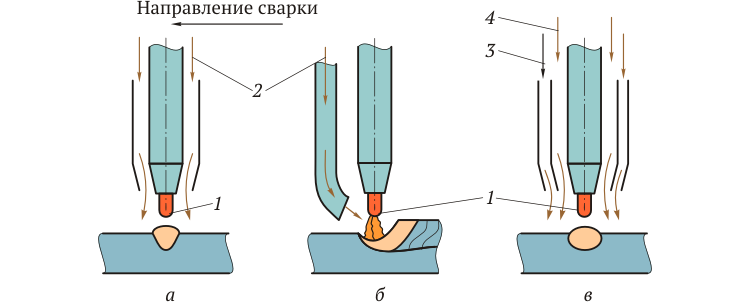

В зону сварки защитный газ может поступать концентрично вокруг дуги, а при повышенной скорости сварки плавящимся электродом — сбоку и двумя раздельными потоками (рис. 3.5). При сварке активных материалов в целях предупреждения контактирования воздуха не только с расплавленным, но и с нагретым твердым металлом применяют сопла с увеличенной зоной защиты.

|

|

|

Рис. 3.5.Схемы газовых потоков в зоне сварки:

Рис. 3.5.Схемы газовых потоков в зоне сварки:

а — центрального; б — бокового; в — двух концентрических; 1 — электрод; 2 — защитный газ; 3 и 4 — наружный и внутренний потоки защитного газа

В соплах с увеличенной зоной газовой защиты для создания ламинарного потока инертного газа в корпусе сопла устанавливают рассекатель в виде мелкоячеистой металлической сетки.

3.3Материалы, применяемые при дуговой сварке в защитных газах

Инертные газы и их свойства. Аргон — бесцветный, неядовитый газ, почти в 1,5 раза тяжелее воздуха (табл. 3.1). С большинством элементов аргон не образует химических соединений. В металлах аргон нерастворим как в жидком, так и в твердом состоянии.

Таблица 3.1. Физические свойства газов

В промышленности аргон получают из воздуха в разделительных колонках путем избирательного испарения с последующим глубоким охлаждением и фракционной перегонкой. Полученный таким путем аргон содержит некоторое количество кислорода. Поскольку для сварки различных сплавов цветных металлов требуется аргон различной чистоты, промышленность выпускает его трех марок (табл. 3.2).

|

|

|

| Таблица 3.2. Массовая доля компонентов газообразного аргона, % (ГОСТ 10157—79) | |||||

| Марка | Ar, не менее | О 2 | N 2 | Влага | |

| Не более | |||||

| А | 99,99 | 0,003 | 0,01 | 0,03 | |

| Б | 99,96 | 0,005 | 0,04 | 0,03 | |

| В | 99,90 | 0,005 | 0,10 | 0,03 | |

Аргон марки А рекомендуют использовать при сварке активных и редких металлов и их сплавов (Ti, Zr, Nb); марки Б — для сварки сплавов на основе магния, алюминия; марки В — для сварки коррозионно-стойких, жаропрочных и окалиностойких сталей.

Отпускается, транспортируется и хранится аргон в стальных баллонах в газообразном виде при давлении 15 МПа или в жидком переохлажденном состоянии (Т < -186°С, р = 0,1…1,0 МПа).

Для сварки плавящимся электродом углеродистых легированных сталей необходим аргон, содержащий 1…5% О2. Такой аргон по составу близок к аргону марки В.

В промышленности гелий применяют в меньших объемах, чем аргон. Гелий не образует химических соединений с большинством элементов. Гелий — бесцветный газ, без запаха и вкуса, не ядовит, хорошо диффундирует через твердые тела, значительно легче воздуха и аргона (см. табл. 3.1). Гелий получают в основном из природных газов путем их сжижения. Для сварки используют гелий высокой чистоты и сорта А (табл. 3.3).

| Таблица 3.3. Массовые доли компонентов гелия, % (ТУ 51-689—75) | |||||||

| Сорт | Не, не менее | Н 2 | N 2 | О 2 | Углеводороды | Ne 2 | |

| не более | |||||||

| Высокой чистоты | 99,985 | 0,0025 | 0,005 | 0,002 | 0,003 | 0,002 | |

| А | 99,950 | 0,008 | 0,02 | 0,005 | 0,007 | — | |

Транспортируют и хранят гелий в газообразном состоянии в стальных баллонах при p = 15 МПа или в сжиженном состоянии при p ≤ 2 МПа. Стоимость гелия значительно выше, чем аргона, поэтому применяют его в основном при сварке химически чистых и активных материалов и сплавов, а также сплавов на основе алюминия и магния.

На практике изредка применяют смеси аргона и гелия (50% Аr + 50% Не и 40% Аr + + 60% Не). Смесь получают смешиванием двух газов, отбираемых из двух отдельных баллонов.

В сварочном производстве азот применяется ограниченно. Его используют для сварки меди и ее сплавов, по отношению к которым азот является инертным газом. По отношению к большинству других металлов он является активным газом, часто вредным, и от него стремятся избавиться. Азот — бесцветный, неядовитый газ (табл. 3.4).

| Таблица 3.4. Объемные доли компонентов азота, % (ГОСТ 9293—74) | ||

| Состояние | N 2 , не менее | О 2 , не более |

| Газообразный: | ||

| электровакуумный | 99,9 | 0,1 |

| 1-го сорта | 99,5 | 0,5 |

| 2-го сорта | 99,0 | 1,0 |

| Жидкий | 96,0 | 4,0 |

Неплавящиеся электроды. В качестве неплавящегося электрода используют преимущественно стержни из вольфрама. Применяемые вольфрамовые электроды должны отвечать требованиям ГОСТ 23949—80. Вольфрамовые электроды могут содержать активирующие добавки оксида лантана (ЭВЛ), иттрия (ЭВИ), диоксида тория (ЭВТ). Эти добавки облегчают зажигание и поддерживают горение дуги, повышают эмиссионную стойкость электрода. Наиболее распространены электроды ЭВЛ и ЭВИ диаметром 0,5…10,0 мм, выдерживающие максимальную токовую нагрузку. Из-за окисления вольфрамовых электродов и их быстрого разрушения для защиты не допускается использовать газы, содержащие кислород.

Аргонодуговая сварка вольфрамовым электродом может выполняться с местной или общей защитой, без подачи или с подачей присадочной проволоки, на постоянном или переменном токе. Большинство металлов сваривают на постоянном токе прямой полярности. Сварку алюминия, магния и бериллия ведут на переменном токе.

При сварке на постоянном токе прямой полярности обеспечиваются лучшие условия для термоэлектронной эмиссии с электрода, выше его стойкость и допустимый предел силы тока (табл. 3.5). Дуга на прямой полярности легко возбуждается и горит при напряжении 10…15 В в широком диапазоне плотностей тока.

| Таблица 3.5. Зависимость силы тока от диаметра вольфрамового электрода и рода сварочного тока (защитный газ — аргон) | ||||||||

| Электрод | Род тока | Сила тока, А, при диаметре электрода, мм | ||||||

| 2 | 3 | 4 | 5 | 6 | 7 | |||

| Чистый вольфрам | Постоянный прямой полярности | 50 | 170 | 370 | 470 | 560 | — | |

| Постоянный обратной полярности | 30 | 40 | 55 | 65 | 85 | 110 | ||

| Переменный | 20 | 50 | 80 | 220 | 260 | 310 | ||

| Вольфрам с оксидом лантана | Постоянный прямой полярности | 150 | 250 | 500 | 710 | 1000 | — | |

| Постоянный обратной полярности | 35 | 45 | 60 | 80 | 100 | 125 | ||

| Переменный | 100 | 160 | 220 | 280 | 340 | 410 | ||

Дуга обратной полярности обладает важным технологическим свойством: при ее воздействии на поверхность свариваемого металла происходит очистка поверхности металла, удаление поверхностных оксидов. Процесс удаления поверхностных оксидов получил название катодного распыления (катодной очистки). Это свойство используют при сварке переменным током алюминия, магния, бериллия и их сплавов, имеющих на поверхности прочные оксидные пленки. Удаление пленки происходит в полупериод с обратной полярностью сварочного тока, когда свариваемое изделие является катодом. Таким образом, при сварке вольфрамовым электродом на переменном токе реализуются преимущества дуги прямой и обратной полярностей, обеспечиваются устойчивость электрода и разрушение поверхностных оксидов на изделии.

При сварке на переменном токе рабочий конец вольфрамового электрода затачивают в виде полусферы. При сварке на постоянном токе конец электрода затачивают под углом 60° на длине двух-трех диаметров или в виде четырехгранной пирамиды. Расход вольфрамовых электродов невелик. Для его уменьшения подачу защитного газа следует начинать за 10…15 с до возбуждения дуги, а заканчивать — через 5…10 с после обрыва дуги для охлаждения электрода в струе газа. Для предупреждения загрязнения вольфрамового электрода дугу возбуждают, не касаясь концом электрода изделия, а используя осцилляторы или разряд конденсаторов, без касания концом электрода изделия или замыкания дугового промежутка угольным стержнем.

Сварочная проволока из стали. При сварке сталей в основном используют холоднотянутую стальную сварочную проволоку, изготовленную по ГОСТ 2246—70, который предусматривает изготовление проволоки 75 марок. В зависимости от уровня легирования сварочная проволока (ГОСТ 2246—70) подразделяется на низкоуглеродистую, легированную и высоколегированную.

Низкоуглеродистую проволоку изготавливают шести марок: Св-08, Св-08А, Св-08АА, Св-08ГА, Св-ЮГА и Св-10Г2. Легированную проволоку изготовляют 30 марок. Высоколегированную проволоку изготовляют 39 марок.

В зависимости от назначения стальную сварочную проволоку подразделяют на проволоку для сварки (наплавки) и проволоку для изготовления электродов (условное обозначение — Э). Подразделение проволоки по назначению обусловлено более жесткими предельными отклонениями по диаметру проволоки для изготовления электродов.

По виду поверхности низкоуглеродистую и легированную проволоку подразделяют на неомедненную и омедненную (О). По требованию потребителя проволока должна изготовляться из стали, выплавленной электрошлаковым (Ш) или вакуумно-дуговым (ВД) переплавом или в вакуумно-индукционных печах (ВИ).

В условном обозначении сварочной проволоки указывают диаметр и марку проволоки, приведенные выше индексы, характеризующие способ выплавки стали, назначение и вид поверхности проволоки, а также обозначение стандарта.

В низкоуглеродистой и легированной проволоке содержание мышьяка должно быть не более 0,08%. С согласия потребителя в проволоке марок Св-08 и Св-08А допускается остаточное содержание алюминия до 0,05%. В низкоуглеродистой проволоке марок Св-08ГА, Св-ЮГА и Св-10Г2 и легированной проволоке (не легированной алюминием) остаточное содержание алюминия не должно превышать 0,05%.

В проволоке, не легированной молибденом, остаточное содержание молибдена не должно превышать 0,15% в легированной проволоке и 0,25% в высоколегированной проволоке.

В проволоке, не легированной титаном, остаточное содержание титана не должно превышать 0,04% в легированной проволоке и 0,20% в высоколегированной проволоке. По требованию потребителя в проволоке марок Св-04Х19Н11М3 и Св-08Х21Н10Г6 остаточное содержание титана не должно превышать 0,10%.

В легированной проволоке, не легированной ванадием, остаточное содержание ванадия не должно превышать 0,05%, за исключением проволоки марок Св-08Х3Г2СМ и Св-10Х5М, в которых остаточное содержание ванадия допускается до 0,08%.

В проволоке, не легированной медью, остаточное содержание меди не должно превышать 0,25%. По требованию потребителя остаточное содержание меди должно быть не более 0,20%.

Проволоку с неомедненной поверхностью поставляют свернутой в мотки. Размеры и масса мотков должны соответствовать данным, приведенным в табл. 3.6.

| Таблица 3.6. Размеры и масса мотков проволоки | |||||

| Диаметр проволоки, мм | Внутренний диаметр витков мотка проволоки, мм | Масса мотка проволоки, кг, не менее | |||

| Низко-углеродистой | Легированной | Высоко-легированной | |||

| 0,3 и 0,5 | 150…300 | 2 | 2 | 1,5 | |

| 0,8 | 200…350 | 5 | 5 | 3,0 | |

| 1,0 и 1,2 | 200…400 | 20 | 15 | 10,0 | |

| 1,4 и 1,5 | 300…600 | 25 | 15 | 10,0 | |

| 1,6 и 2,0 | 300…600 | 30 | 20 | 15,0 | |

| 2,5 и 3,0 | 400…600 | 40 | 30 | 20,0 | |

| 4,0…10,0 | 500…750 | 40 | 30 | 20,0 | |

| 12,0 | 600…800 | 40 | 30 | 20,0 | |

| Примечание. Допускается поставка мотков массой, уменьшенной до 50% от приведенной, в объеме не более 10% общей массы проволоки в партии. | |||||

Проволоку с омедненной поверхностью поставляют в мотках прямоугольного сечения. Для проволок диаметром 1,6…3,0 мм требуемые размеры мотков оговаривают в заказе.

Дата добавления: 2021-04-24; просмотров: 88; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!