Структура сварного соединения 10 страница

Затем переместить горелку на задний край сварочной ванны и добавить металл присадочной проволоки быстрым касанием проволокой внешнего края сварочной ванны. Присадочную проволоку нужно держать под углом 15° к поверхности детали.

После этого нужно удалить присадочную проволоку и переместить дугу на внешний край сварочной ванны. Когда сварочная ванна вновь станет яркой и жидкой, следует повторить операцию по добавлению присадочного металла. Высота и ширина валика сварного шва зависит от скорости сварки (продольного поступательного движения), поперечного перемещения горелки и количества присадочного металла, вводимого в сварочную ванну.

В процессе сварки горячий конец присадочной проволоки не должен выходить из зоны охвата защитного газа. После прекращения сварки еще некоторое время в среде инертного газа должны находиться не только электрод и сварочная ванна, но и горячий конец присадочной проволоки.

Сварка стыкового шва без разделки кромок в нижнем положении. Сварку стыкового шва в нижнем положении производят по описанной методике (получение сварного шва). При выполнении сварки необходимо следить, чтобы дуга все время располагалась по линии стыка. Скорость сварки выбирают такой, чтобы получить нужную глубину проплавления. Заканчивая шов, чтобы заварить кратер, нужно уменьшить угол наклона горелки и дать больше присадочного металла.

|

|

|

Сварка соединения внахлестку в нижнем положении. Возбудив дугу, нужно сформировать сварочную ванну так, чтобы она перекрывала торец верхнего листа и поверхность нижнего листа, образуя равносторонний треугольник. Поскольку расплавленная поверхность края верхнего листа стремится стечь с образованием подреза, очень важно подобрать правильный угол наклона горелки. Присадочная проволока подается в передний край сварочной ванны через каждые 5…6 мм в количестве, достаточном для образования полнопрофильного шва. Заканчивать сварной шов, чтобы не было кратера, следует так же, как и в случае стыкового соединения.

Сварка углового шва таврового соединения в нижнем положении. При сварке следует учитывать, что боковая (вертикальная) поверхность нагревается сильнее и быстрее начинает плавиться. Угол наклона горелки должен быть таким, чтобы бњльшая часть теплоты приходилась на горизонтальную поверхность. Для того чтобы держать короткую дугу и иметь возможность для провара корня шва, необходимо увеличить вылет электрода. Присадочную проволоку подают на край сварочной ванны в точку, где начинается плавление металла. Корректировка в процессе сварки угла наклона горелки и размещения присадочной проволоки помогает избежать подрезов. Кроме того, впадина сварочной ванны во избежание вогнутости шва должна заполняться присадочной проволокой.

|

|

|

Сварка углового соединения в нижнем положении и «в лодочку». Выполнение шва «в лодочку» рассмотрим на примере сварки обратной стороны углового стыка в нижнем положении. Оба края примыкающих деталей должны плавиться, а сварочная ванна должна проходить по средней линии; присадочный металл добавляют в количестве, достаточном для получения выпуклого шва. При сварке тонких материалов можно обходиться без приемного материала, сплавляя кромки стыкуемых деталей.

В процессе сварки, независимо от типа соединения и его положения в пространстве, все внимание должно быть сконцентрировано на сварочной ванне.

|

|

|

Сварочная ванна — это зона, в которой происходит расплавление и слияние металлов.

Управление сварочной ванной и глубиной проплавления имеет первостепенное значение при сварке в любом пространственном положении.

Правила для выполнения качественного соединения в любом пространственном положении остаются теми же, что и при сварке в нижнем положении. Основные правила: чистота свариваемой поверхности, хорошая сборка под сварку, предварительный нагрев, если он требуется, достаточный поток защитного газа и правильно выбранный сварочный ток. Кроме того, при сварке (кроме нижнего положения) следует использовать большой сварочный ток и наплавлять большой валик сварного шва. Направлять дугу следует так, чтобы не допускать перегрева свариваемых деталей. Перегрев приводит к свисанию металла шва или прожогу. Формирование валика сварного шва и порядок действий по добавлению присадочного металла необходимо выполнять правильно, чтобы гарантировать полное слияние между порциями добавленного металла.

|

|

|

Сварка в горизонтальном положении. При сварке в горизонтальном положении зажигать дугу нужно на краю стыка. Затем следует спозиционировать горелку (наклон от горизонтали вниз — 15°, отклонение назад (от направления сварки) — 15°). После того как сварочная ванна сформирована, нужно подвести сварочную проволоку на внешний край сварочной ванны к верху детали, затем переместить горелку по ходу сварки (рис. 3.8). Правильно выбранная длина дуги с соответствующей ей скоростью сварки предотвратит прожоги и сквозное плавление.

Рис. 3.8.Сварка в горизонтальном положении:

Рис. 3.8.Сварка в горизонтальном положении:

1 — горелка; 2 — присадочная проволока; 3 — шов; 4 — свариваемые детали

Сварка в вертикальном положении. При сварке в вертикальном положении снизу вверх сварка начинается внизу соединения с добавлением присадочного металла сверху. Необходимо попытаться создать «полочку» и с каждым прикосновением сварочной проволокой поднимать ее выше и выше. Все время должна быть площадка для наложения следующей порции присадочного металла. Если сварной шов широкий, то создают полочку сначала с одной стороны шва, затем с другой и соединяют их перемычкой.

При сварке стыкового шва с разделкой кромок нужно увеличить вылет электрода, а торец сопла может опираться на край шва. Горелкой совершаются небольшие колебания вверх и вниз. Эта техника сварки способствует устойчивости руки, но затрудняет наблюдение за сварочной ванной.

При сварке сверху вниз используют поверхностное натяжение расплавленного металла и давление дуги, заставляющей держать расплавленный металл в сварочной ванне. Сварка сверху вниз в вертикальном положении применяется преимущественно для сварки тонкого металла. На рис. 3.9 показано положение горелки и присадочной проволоки при сварке в вертикальном положении.

Рис. 3.9.Положение горелки 1 и присадочной проволоки 2 при сварке в потолочном положении

Рис. 3.9.Положение горелки 1 и присадочной проволоки 2 при сварке в потолочном положении

Сварка в потолочном положении. Сварка в потолочном положении наиболее трудная. Как и при сварке в вертикальном положении, сила тяжести, заставляющая вытекать расплавленный металл из сварочной ванны, усложняет сварку.

В отличие от сварки снизу вверх в вертикальном положении, когда можно создать «полочку» и, постепенно ее наращивая, получать сварной шов, при сварке в потолочном положении приходится полагаться только на поверхностное натяжение расплавленного металла сварочной ванны, давление дуги и комбинацию уменьшения сварочного тока и скорости сварки.

При сварке стыковых швов без разделки кромок и угловых швов в потолочном положении можно увеличить вылет электрода и опираться торцом сопла горелки об одну или обе стороны стыка. В процессе сварки сварщик может опираться несколькими пальцами руки или всей рукой, держащей горелку или присадочную проволоку, на поверхность свариваемой детали, чтобы придать устойчивость руке.

Уровень тепловложения в сварочную ванну при сварке в потолочном положении чрезвычайно важен. Тепловложение в сварной шов должно быть меньше, чем при сварке в горизонтальном и нижнем положении, т. e. необходимо уменьшить сварочный ток на 5…10%. Это дает меньший размер сварочной ванны и тем самым предотвращает вытекание и падение из сварочной ванны расплавленного металла сварного шва. Кроме того, меньшая сварочная ванна является более управляемой.

Поток же защитного газа, наоборот, нужно увеличить. На рис. 3.10 показано положение горелки и присадочной проволоки при сварке в потолочном положении. Несомненно, сварка в потолочном положении очень трудна и утомительна для сварщика, поэтому процесс сварки медленный и долгий. Большинство неопытных сварщиков считают сварку в потолочном положении неудобной, поэтому при сварке в потолочном положении желательно принять комфортную позу. Это поможет держать горелку устойчиво, ровно и манипулировать присадочной проволокой.

Рис. 3.10.Положение горелки и присадочной проволоки при сварке в потолочном положении:

Рис. 3.10.Положение горелки и присадочной проволоки при сварке в потолочном положении:

1 — шов; 2 — присадочная проволока; 3 — горелка; 4 — свариваемые детали

Сварка труб. Сварка неплавящимся вольфрамовым электродом дает самые высококачественные швы при сварке труб с минимальной деформацией. Сварка труб требует большого умения, и только сварщик, освоивший сварку стыковых швов во всех пространственных положениях, может качественно ее выполнить.

Поскольку в большинстве случаен сварка труб производится с зазором, необходимо защищать сварной шов. Это можно сделать концевой заглушкой, надеваемой на трубу, с подачей внутрь защитного газа, или просто закрыть торец трубы бумагой и уплотнить скотчем, но обязательно подать внутрь защитный газ.

Для сварки труб необходимо применять только вольфрамовые электроды с содержанием 1,5% лантана или 2,0% тора. Кроме того, коническая заточка электрода должна иметь притупление диаметром 0,5 мм. Эта небольшая плоская точка помогает равномерно распределить дугу на совмещаемых краях стыка.

Наиболее популярна техника сварки, когда сопло опирается на края сварного соединения. Эта техника позволяет использовать специфический способ манипулирования горелкой с комбинацией чрезвычайно больших газовых сопел и позволяет хорошо сформировывать сварной шов при минимальной усталости сварщика. При сварке секций трубопровода между ними остается зазор, который должен быть меньше диаметра присадочной проволоки. Проволока должна опираться на кромки зазора, не проскальзывая внутрь.

Для корневого прохода опираются газовым соплом на обе кромки сварного шва, слегка поворачивая горелку от одной стороны к другой. После формирования сварочной ванны совершают небольшие медленные перемещения горелки вперед-назад, постепенно продвигаясь по ходу сварки.

Сварочная проволока не погружается периодически в сварочную ванну, а постоянно держится на ее переднем крае. Когда корневой проход завершен, на горелку устанавливается большее сопло так, чтобы сопло опиралось на кромки зазора и на поверхность шва корневого прохода. Во время сварки совершают небольшие медленные перемещения горелки вперед-назад, постепенно продвигаясь по ходу сварки. Сварочную проволоку держат на переднем крае сварочной ванны, не окуная ее в расплавленный металл. Третий и последующие проходы выполняют так же.

Методика сварки труб с опиранием сопла на кромки шва требует увеличенного вылета электрода, но электрод не должен касаться расплавленного металла сварочной ванны.

По окончании процесса сварки дугу следует обрывать понижением сварочного тока или постепенным ее удлинением.

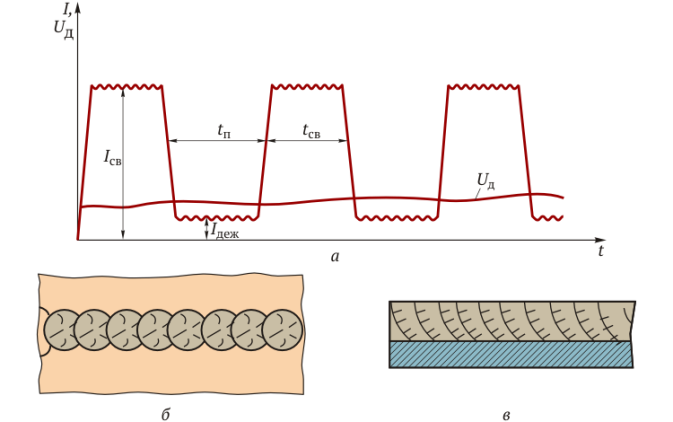

Сварка импульсной дугой. При сварке вольфрамовым электродом дуга может гореть как при практически постоянной силе сварочного тока, так и при ее изменении по определенной программе. Данный способ применяется при сварке металла толщиной от долей миллиметров до 3…4 мм. Использование тока, достаточного по значению для стабильного горения дуги и включаемого периодически импульсами, с частотой до 25 импульсов в секунду, уменьшает размеры сварочной ванны (рис. 3.11). Шов образуется из отдельных расплавленных ванн. В перерыве между импульсами тока сварочная ванна частично кристаллизуется, снижая вероятность прожогов. Однако при больших перерывах между импульсами дуговой промежуток теряет носителей зарядов (ионы); повторное возбуждение дуги затрудняется. Для уменьшения влияния данного фактора в паузах между импульсами поддерживается дежурная дуга с уменьшенным током. Регулируя соотношение между током основной дуги, током дежурной дуги, длительностью импульса и длительностью паузы, изменяют форму и размеры шва. Этот способ позволяет сваривать стыковые соединения «на весу» во всех пространственных положениях.

Рис. 3.11.Изменение силы тока и напряжения при импульсной аргонодуговой сварке (а) и форма шва в плоскости листа (б) и в продольном сечении (в):

Рис. 3.11.Изменение силы тока и напряжения при импульсной аргонодуговой сварке (а) и форма шва в плоскости листа (б) и в продольном сечении (в):

Iсв — ток дуги в импульсе; Iдеж — ток дуги в дежурном режиме (пауза); tсв — длительность импульса; tп — длительность паузы; Uд — напряжение на дуге

3.5Техника плазменной сварки

Плазменная сварка является высокопроизводительным процессом, при котором в качестве источника теплоты используют плазменную струю — поток ионизированных частиц, обладающих большим запасом энергии. Температура плазменной струи достигает 20000…30000°С.

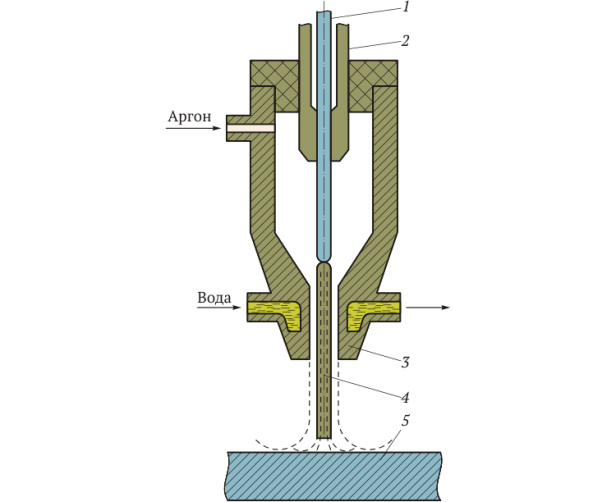

От дугового способа сварки плазменная сварка отличается формой дуги. Дуга при сварке неплавящимся электродом в среде инертного газа имеет форму колокола. При плазменной сварке вследствие обжатия стенки сопла дуга принимает цилиндрическую форму (так называемая сжатая дуга) (рис. 3.12). Плазмообразующий газ подается в камеру горелки и, вытекая через сопло 3, сжимает дугу. Часть газа, проходя через столб дуги, нагревается, ионизируется и выходит из сопла 3 в виде плазменной струи. Наружный слой, омывающий столб дуги, остается относительно холодным и создает электрическую и тепловую изоляцию между дугой и соплом, предохраняя его от разрушения. При плазменной сварке дуга может быть двух видов: прямого и косвенного действия. Дуга, горящая между электродом 1 и деталью 5, называется дугой прямого действия, а дуга, горящая между электродом 1 и соплом 3, — дугой косвенного действия. Через газозащитное сопло (на рис. 3.12 не показано) осуществляется дополнительная защита зоны сварки инертным газом, которая необходима в связи с тем, что высокотемпературная струя истекает с большой скоростью и увлекает с собой в зону сварки окружающий воздух. В основном применяются горелки прямого действия.

Рис. 3.12.Схема процесса плазменной сварки:

Рис. 3.12.Схема процесса плазменной сварки:

1 — вольфрамовый электрод; 2 — цанга; 3 — сопло; 4 — плазменная дуга; 5 — свариваемая деталь

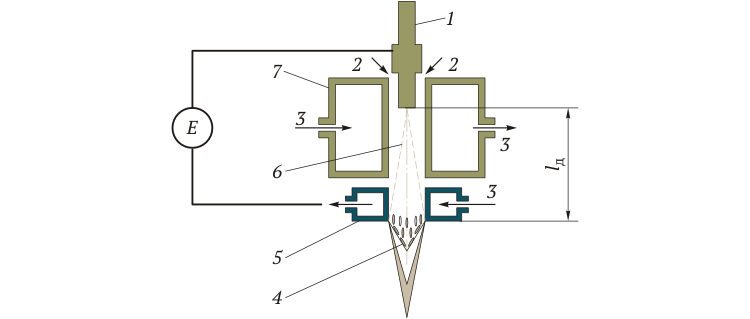

Микроплазменная сварка. Для создания плазменной струи используют дуговой разряд значительной длины, возбуждаемый между стержневым электродом и плоским электродом с отверстием (соплом) в электрически нейтральном канале, через который пропускают газ (рис. 3.13). Газ 2, проходя по каналу в направлении от стержневого электрода 1 к соплу 5 через плазму дуги 6, в результате соударения с электронами ионизируется. Из сопла выходит плазменная струя 4. Стенки канала 7 и сопла охлаждаются водой 3. Струя имеет стабильную форму ярко светящегося конуса (ядра), окруженного светящимся факелом. Нагрев осуществляется в основном за счет непосредственной бомбардировки поверхности нагреваемого тела частицами струи.

Рис. 3.13.Схема создания микроплазменной струи:

Рис. 3.13.Схема создания микроплазменной струи:

1 — электрод; 2 — газ; 3 — вода; 4 — плазменная струя; 5 — сопло; 6 — дуга; 7 — канал; Е — напряженность электрического поля; lд — длина дуги

Для сварки металла особо малых толщин, от десятков микрометров до 1 мм, мелких и мельчайших деталей успешно используется разновидность плазменной сварки, известная под названием «микроплазменная сварка» (или сварка игольчатой дугой), потому что здесь струя плазмы диаметром 1,5…2,0 мм заканчивается острием. Применяемая сила тока — 0,1…10,0 А, расход газа — 10…30 л/ч, диаметр сопла — 0,8 мм. Формирующий газ придает плазменной струе форму иглы.

Вспомогательная дуга зажигается замыканием контакта внутри горелки и горит постоянно. Можно работать дугой как прямого, так и косвенного действия; дуга устойчива и постоянна, легко зажигается при наличии постоянно горящей вспомогательной дуги. Дуга поддерживается длиной около 10…12 мм, и случайные колебания длины дуги около ±1 мм не оказывают заметного влияния на качество сварки. Способ является эффективным для сварки очень тонких листов, проволок и др. Плазменный факел с острым игольчатым концом и нечувствительностью к колебаниям длины дуги до ±1 мм повышает качество работы, а очертания швов делает точными и аккуратными. Микроплазменная сварка успешно используется при соединении фольги, проволок, изготовлении сильфонов, при соединении проволочных сеток и т. д.

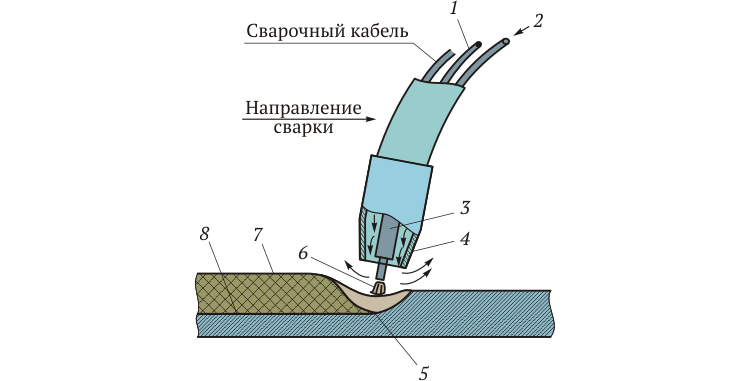

3.6Техника сварки плавящимся электродом в защитных газах

Дуговая сварка плавящимся электродом в защитных газах — это процесс соединения металлов плавлением электрической дугой, горящей между непрерывно подаваемым плавящимся электродом и деталью. Зона горения дуги защищается с помощью газа (рис. 3.14). Защитный газ и подвижный плавящийся электрод — две обязательные составляющие этого процесса.

Рис. 3.14.Схема процесса сварки плавящимся электродом в защитном газе:

Рис. 3.14.Схема процесса сварки плавящимся электродом в защитном газе:

1 — электродная проволока; 2 — защитный газ; 3 — направляющая контактная трубка; 4 — газовое сопло; 5 — сварочная ванна; 6 — дуга; 7 — основной металл; 8 — металл шва

Дата добавления: 2021-04-24; просмотров: 108; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!