Структура сварного соединения 6 страница

2.6Упаковка и хранение электродов

Покрытия электродов содержат соединения кальция, органические компоненты и другие гигроскопические добавки, которые усваивают влагу из воздуха. При сварке отсыревшими электродами ухудшается стабильность горения дуги, шов насыщается диффузионным водородом, что приводит к образованию пор и трещин. На содержание влаги в покрытии влияют влажность и температура окружающей среды, а также продолжительность пребывания электродов на воздухе, поэтому хранить их следует в герметичной упаковке.

По российским стандартам разрешается поставлять электроды:

§ в герметичных пластмассовых коробках (пеналах);

§ герметичных металлических коробках, которые содержат пачки электродов, упакованных в оберточную бумагу;

§ коробках из картона, герметично закрытых полиэтиленовой пленкой;

§ пачках, завернутых во влагостойкую бумагу и уложенных в коробки из картона.

Масса электродов в пачке не должна превышать 3; 5 и 8 кг при их диаметре не более 2,5; 3…4 и более 4,0 мм соответственно.

Каждая коробка или пачка с электродами должна быть снабжена этикеткой или маркировкой, содержащей следующие данные:

§ наименование или товарный знак изготовителя;

|

|

|

§ номер партии электродов, дата ее изготовления;

§ масса электродов в коробке или пачке;

§ условное обозначение;

§ область применения;

§ режимы сварочного тока в зависимости от диаметра электродов и пространственного положения сварки или наплавки;

§ особые условия выполнения сварки или наплавки;

§ механические и специальные свойства металла шва, наплавленного металла или сварного соединения, не указанные в условном обозначении электродов;

§ допустимое содержание влаги в покрытии перед их использованием;

§ режим повторного прокаливания электродов.

Перечисленные данные (за исключением двух первых позиций) должны соответствовать стандартам или техническим условиям на электроды конкретной марки.

Пачки или коробки с электродами следует укладывать в ящики из картона, древесно-волокнистых плит толщиной 4 мм или дерева. Масса брутто упаковочных мест в ящиках из указанных материалов не должна превышать соответственно 32; 50 и 80 кг. Кроме того, разрешается укладывать их в ящичные металлические поддоны закрытого типа и крупногабаритные деревянные ящики. В этом случае масса брутто не должна превышать 1100 кг, а высота упаковки — 600 мм. По соглашению изготовителя с потребителем пачки и коробки с электродами допускается помещать в универсальные среднетоннажные контейнеры при условии их полной загрузки и установки полок между ярусами, причем высота яруса не должна превышать 600 мм.

|

|

|

На каждый ящик (поддон) наносят транспортную маркировку, содержащую манипуляционные знаки «Осторожно, хрупкое» и «Боится сырости», а на одну из его боковых поверхностей наклеивают этикетку, аналогичную предусмотренной для пачек и коробок с электродами.

Каждая партия электродов сопровождается сертификатом, удостоверяющим соответствие электродов требованиям ГОСТ 9466—75 и стандарта или техническим условиям на электроды данной марки. В сертификате должны содержаться: наименование или товарный знак изготовителя; условное обозначение электродов; номер партии и дата изготовления; масса нетто партии в килограммах; марка проволоки электродных стержней с указанием обозначения стандарта или технических условий; фактический химический состав наплавленного металла; фактические значения показателей механических и специальных свойств (характеристик) металла шва, наплавленного металла или сварного соединения, являющиеся приемо-сдаточными характеристиками электродов конкретной марки.

|

|

|

2.7Подготовка деталей под сварку

Подготовку свариваемых кромок деталей большой толщины выполняют кислородной резкой или обработкой на строгальных или фрезерных станках; для подготовки тонколистового металла используют кромкогибочные прессы или специальные станки. Гибку деталей и заготовок проводят на металлогибочных вальцах. Здесь же изготавливают обечайки для сварки различных емкостей цилиндрической формы.

Основные типы, конструктивные элементы и размеры сварных соединений из сталей, выполняемых ручной дуговой сваркой, установлены ГОСТ 5264—80, в котором предусмотрено четыре типа соединений в зависимости от толщины свариваемых деталей. По форме подготовленных кромок соединения бывают с отбортовкой кромок, без скоса кромок и со скосом кромок. Выполнять швы можно как с одной стороны соединений (односторонние), так и с двух сторон (двухсторонние).

|

|

|

При расположении свариваемых деталей под углом основные типы, конструктивные элементы и размеры швов сварных соединений установлены ГОСТ 11534—75, в котором предусмотрены формы подготовки кромок и размеры выполнения швов угловых и тавровых соединений.

Подготовка кромок под сварку включает в себя их тщательную очистку от ржавчины, окалины, краски, масла и других загрязнений поверхности. Кромки очищают стальными вращающимися щетками, гидропескоструйным и дробеметным способами, шлифовальными кругами, пламенем сварочной горелки, травлением в растворах кислот и щелочей.

Подготовленные детали собирают под сварку. При сборке следует выдержать необходимые зазоры и требуемое совмещение кромок. Точность сборки проверяют шаблонами, измерительными линейками и щупами (рис. 2.4). Сборку выполняют в специальных приспособлениях или на выверенных стеллажах. Временное закрепление деталей проводят струбцинами, скобами или прихваткой короткими швами. Число прихваток и их размер определяют в зависимости от технологических условий.

Рис. 2.4.Контроль качества сборки деталей к сварке с использованием:

Рис. 2.4.Контроль качества сборки деталей к сварке с использованием:

а — шаблона для проверки угла a разделки кромок; б — шаблона для проверки прямого угла между кромками; в — шаблона для проверки зазора между кромками; г — измерительной линейки для определения превышения кромки; д — измерительной линейки для измерения зазора в тавровом соединении; е — щупа для определения зазора в стыковом соединении; 1 и 3 — свариваемые детали; 2 — шаблон; 4 — измерительная линейка; 5 — щупы

Свариваемые детали размещают в приспособлении по правилам базирования.

Базирование — размещение детали в приспособлении, при котором поверхности детали (технологические базы) опираются на установочные поверхности приспособления.

Рассмотрим основные схемы базирования деталей. Призматическая деталь должна базироваться на три базы в трехмерной системе координат. На установочной плоскости деталь фиксируют в трех точках (рис. 2.5), на направляющей — по двум, на опорной — в одной точке. Таким образом, если зафиксировать деталь во всех шести точках, то она будет находиться в строго определенном положении.

Рис. 2.5.Трехмерное базирование детали прямоугольной призматической формы:

Рис. 2.5.Трехмерное базирование детали прямоугольной призматической формы:

1—3 — точки базирования на установочной плоскости; 4 и 5 — точки базирования на направляющей плоскости; 6 — точки базирования на упорной плоскости

Цилиндрические детали обычно базируют по призме (рис. 2.6). Деталь лишена возможности перемещаться во всех направлениях за исключением вращения вокруг продольной оси. Если зафиксировать цилиндрическую деталь от возможного вращения вокруг продольной оси, то она будет находиться также в строго определенном положении. Детали с цилиндрическими отверстиями базируют, как правило, по пальцам-фиксаторам приспособления, которые входят в основания детали. Второй базой обычно служит плоскость детали, перпендикулярная оси отверстия.

Рис. 2.6.Базирование детали цилиндрической формы:

Рис. 2.6.Базирование детали цилиндрической формы:

1—4 — точки опоры на плоскостях призмы; 5 — точка фиксации

Установочные элементы — упоры. Их применяют для точной установки деталей сварного узла в сборочных приспособлениях. Конструкция упоров должна обеспечивать удобную установку деталей в приспособление, доступ к сварному шву и не должна мешать съему изделия после сварки. Прочность и жесткость упоров должны предотвращать деформацию изделий в процессе сварки.

Зажимные элементы, к которым относятся прижимы и зажимы, предназначены для закрепления деталей свариваемого изделия в процессе сборки и сварки без сдвигов относительно установочных баз. Конструкции прижимов и зажимов должны обеспечивать быстродействие и безопасность работы. Переносные сборочные приспособления применяют при сборке сварных узлов в том случае, когда невозможно применить для этих целей типовые приспособления. К переносным приспособлениям относятся струбцины, стяжки, специальные фиксаторы, распорки, домкраты и др. Наиболее часто применяют струбцины, которые служат для прижима двух и более деталей друг к другу (прижимные) или для установки и закрепления деталей (установочные) в определенном положении (рис. 2.7). Установочная струбцина состоит из двух винтовых струбцин и гайки с правой резьбой, которую называют талрепом.

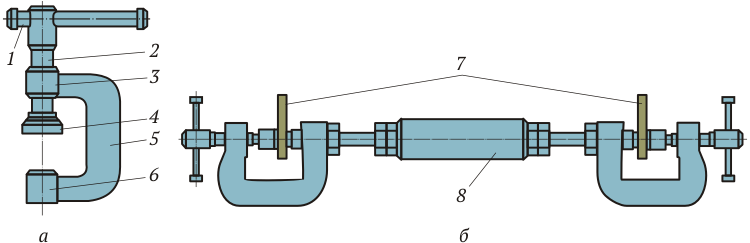

Рис. 2.7.Прижимная (а) и установочная (б) струбцины:

Рис. 2.7.Прижимная (а) и установочная (б) струбцины:

1 — рукоятка; 2 — винт; 3 — гайка; 4 — пята; 5 — корпус; 6 — упор; 7 — детали, зафиксированные в заданном положении; 8 — талреп

В опытном или мелкосерийном производстве для изготовления сварных узлов или конструкций применяют сборно-разборные приспособления. Такие приспособления собирают из типовых блоков-плит, которые имеют пазы для установки прижимных устройств. Блоки-плиты собирают в комплект по размерам сварного изделия. Для сварки мелких деталей и узлов применяют сварочные столы с аналогичными пазами для закрепления деталей перед сваркой. При установке свариваемых узлов в удобное для сварки положение вместо сварочных столов применяют манипуляторы.

Манипуляторы позволяют вращать собранный под сварку узел с заданной скоростью при сварке деталей цилиндрической формы, а также изменять угол наклона оси вращения. Для сварки крупногабаритных листовых конструкций применяют различные кондукторы, стенды и кантователи. При сборке конструкций помимо применения сборочных приспособлений, кондукторов и кантователей для фиксации взаимного расположения элементов конструкций и деталей часто применяют прихватки (короткие швы), выполненные дуговой сваркой. Длина швов-прихваток составляет обычно 10…100 мм.

Размеры сечений прихваток не должны превышать 1/3 основных швов (при толщине свариваемого металла более 5 мм). Поверхность прихваток следует зачищать от шлака и загрязнений. При выявлении дефектов их удаляют абразивным инструментом и прихватки выполняют вновь.

Собранные под сварку изделия контролируют в основном по сопрягаемым и габаритным размерам. Изделия после сварки контролируют по техническим условиям на свариваемое изделие, в которых указаны требования к качеству сварных швов и их размерам.

2.8Выбор режима при сварке покрытыми электродами

Под режимом сварки понимают совокупность контролируемых параметров, при которой обеспечивается устойчивое горение дуги и получение швов заданных размеров, формы и свойств. Параметры режима подразделяются на основные и дополнительные. К основным параметрам относятся диаметр электрода, сила сварочного тока, его род и полярность, напряжение дуги; к дополнительным — состав и толщина покрытий, положение шва в пространстве, число проходов.

Диаметр электродов выбирают в зависимости от толщины металла, катета шва, положения шва в пространстве. Примерное соотношение между толщиной металла S и диаметром электрода d при сварке шва в нижнем положении следующее:

| S, мм | 1…2 | 3…4 | 5…10 | 12…24 | 30…60 |

| d, мм | 2…3 | 3…4 | 4…5 | 5…6 | 6 и более |

Вертикальные, горизонтальные и потолочные швы независимо от толщины свариваемого металла выполняют электродами небольшого диаметра (до 4 мм), так как при этом меньше стекание жидкого металла и шлака из сварочной ванны.

Силу сварочного тока обычно устанавливают в зависимости от выбранного диаметра электрода. При сварке швов в нижнем положении силу тока подсчитывают, пользуясь эмпирической формулой

Iд = Кd,

(2.9)

где К — коэффициент, зависящий от диаметра электрода; d — диаметр электрода, мм.

Величина К с учетом d изменяется в следующих пределах:

| d, мм | 2 | 3 | 4 | 5 | 6 |

| К | 25…30 | 30…45 | 35…50 | 40…45 | 45…60 |

При сварке на вертикальной плоскости силу тока уменьшают на 10…15%, а в потолочном положении — на 15…20% по сравнению со значением, выбранным для нижнего положения. Род тока и полярность устанавливают в зависимости от вида свариваемого металла и его толщины. При сварке постоянным током обратной полярности на электроде выделяется больше теплоты. Режимы ручной сварки стыковых соединений листовой стали приведены в табл. 2.2.

| Таблица 2.2. Режимы ручной дуговой сварки стыковых соединений (в нижнем положении) листовой стали | |||||

| Толщина листа, мм | Диаметр электрода, мм | Сила сварочного тока, А | Толщина листа, мм | Диаметр электрода, мм | Сила сварочного тока, А |

| 1…4 | 1,5 | 25…40 | 6…12 | 4 | 160…200 |

| 2 | 60…70 | 5 | 220…280 | ||

| 3 | 3 | 100…140 | 13 и более | 5 | 220…280 |

| 4…5 | 3 | 100…140 | 6 | 280…340 | |

| 4 | 160…200 | 7 | 350…400 | ||

Таблица 2.2. Режимы ручной дуговой сварки стыковых соединений (в нижнем положении) листовой стали

Напряжение дуги при ручной дуговой сварке изменяется от 20 до 36 В и при расчетах режима не регламентируется. Ручную сварку можно проводить во всех пространственных положениях шва, однако предпочтительнее сварка в нижнем положении.

2.9Способы выполнения швов

Технология ручной дуговой сварки предусматривает выполнение следующих операций: возбуждение дуги, перемещение электрода в процессе сварки, порядок наложения швов в зависимости от особенностей сварных соединений.

В процессе сварки необходимо поддерживать постоянную длину дуги. Длинная дуга способствует более интенсивному окислению и азотированию расплавляемого металла, увеличивает разбрызгивание, а при сварке покрытыми электродами основного типа приводит к пористости металла.

Для образования сварного шва электроду придается сложное движение в трех направлениях. Во-первых, это поступательное движение электрода в направлении его оси со скоростью его плавления, что обеспечивает поддержание определенной длины дуги. Во-вторых, это движение электрода вдоль оси шва со скоростью сварки. В результате этих двух движений образуется узкий, шириной не более 1,5 диаметра электрода, так называемый ниточный шов. Такими швами сваривают тонкий металл, а также корень шва при многослойной (многопроходной) сварке. В-третьих, это колебание конца электрода перпендикулярно оси шва, которое необходимо для образования валика определенной ширины, хорошего провара кромок и замедления остывания сварочной ванны. Колебательные движения электрода перпендикулярно оси шва (рис. 2.8) могут быть различными (в зависимости от формы, размеров и положения шва в пространстве).

Рис. 2.8.Направление колебательных движений электрода перпендикулярно оси шва при ручной дуговой сварке:

Рис. 2.8.Направление колебательных движений электрода перпендикулярно оси шва при ручной дуговой сварке:

а, б — обычный режим сварки; в, г — сварка с усиленным прогревом кромок

При обрыве дуги в металле образуется кратер, являющийся местом скопления неметаллических включений и преимущественного зарождения трещин. В связи с этим при повторном зажигании дуги, например при смене электрода, следует переплавить застывший металл кратера и только после этого продолжить процесс сварки. Заканчивают сварку заваркой кратера. Для этого электрод держат неподвижно до естественного обрыва дуги или быстро укорачивают дугу вплоть до частых коротких замыканий, после чего ее резко обрывают.

При сварке встык без скоса кромок шов должен иметь небольшое уширение с одной или с двух сторон стыка. Стыковые соединения со скосом одной или двух кромок сваривают одно- или многослойными швами. При сварке однослойным швом дугу возбуждают на краю скоса кромки, а затем, переместив ее вниз, проваривают корень шва. На скосах кромок движение электрода замедляют, чтобы лучше их проварить. При переходе дуги с одной кромки на другую скорость движения электрода увеличивают во избежание прожога в зазоре между кромками.

Дата добавления: 2021-04-24; просмотров: 101; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!