Структура сварного соединения 4 страница

Контрольные вопросы

1. Назовите три основных состояния вещества. Объясните, в чем их различия.

2. Почему газы в обычных условиях не проводят электрический ток?

3. Что называют сварочной дугой?

4. Чем переносятся электрические заряды в сварочной дуге?

5. Каким образом осуществляется зажигание дуги?

6. Опишите строение свободной дуги.

7. По каким признакам классифицируют сварочные дуги?

8. Какие дуги называют короткими, нормальными и длинными?

9. Что выражает статическая вольт-амперная характеристика дуги?

10. Почему вольт-амперная характеристика может быть падающей?

11. В чем различие падающей и жесткой вольт-амперной характеристик?

12. Какова роль ионизации в зажигании и горении дуги?

13. Для чего применяют осцилляторы?

14. Что такое магнитное дутье и как оно проявляется?

15. Каковы меры борьбы с магнитным дутьем?

16. Объясните сущность процесса переноса металла через дугу при сварке.

17. Какие виды переноса металла через дугу вы знаете?

18. При каких видах сварки происходит процесс капельного переноса металла через дугу?

19. По какой формуле можно определить эффективную тепловую мощность?

20. Что вы знаете об эффективном КПД нагрева детали?

21. При каком виде сварки наиболее рационально используется теплота, выделяемая в дуге?

|

|

|

22. Что такое погонная энергия сварки и на что она влияет?

23. Расскажите о формировании и структуре шва в момент перехода металла из жидкого состояния в твердое.

24. Что такое зона термического влияния? Назовите и ее основные участки.

25. Дайте краткую характеристику зоны термического влияния при сварке низкоуглеродистых сталей.

ГЛАВА2Ручная дуговая сварка покрытыми электродами

· 2.1. Схема процесса ручной дуговой сварки покрытыми электродами

· 2.2. Покрытые электроды для дуговой сварки

· 2.3. Технологические параметры процесса плавления электродов

· 2.4. Классификация и условные обозначения электродов

· 2.5. Электроды для сварки цветных металлов и чугуна

· 2.6. Упаковка и хранение электродов

· 2.7. Подготовка деталей под сварку

· 2.8. Выбор режима при сварке покрытыми электродами

· 2.9. Способы выполнения швов

· 2.10. Особенности сварки в различных пространственных положениях

2.1Схема процесса ручной дуговой сварки покрытыми электродами

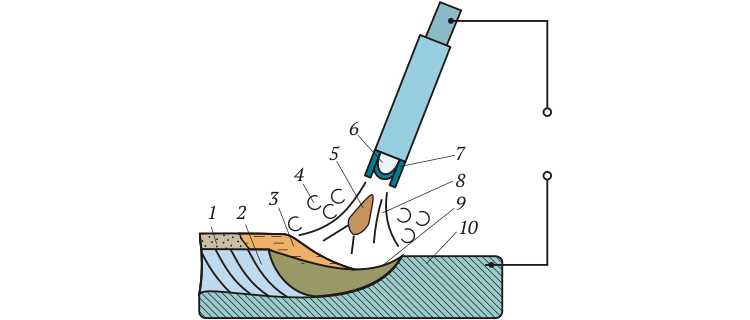

Схема ручной дуговой сварки металлическим покрытым электродом показана на рис. 2.1. Возбуждение дуги происходит при кратковременном замыкании электрической сварочной цепи касанием свариваемого металла концом электрода. В процессе сварки по мере плавления электрода его подводят к изделию, одновременно перемещая вдоль соединения и поперек стыка для получения необходимой формы и сечения шва.

|

|

|

Рис. 2.1.Схема ручной дуговой сварки покрытыми электродами:

Рис. 2.1.Схема ручной дуговой сварки покрытыми электродами:

1 — шлаковая корка; 2 — сварной шов; 3 — жидкая шлаковая пленка; 4 — газовая защита; 5 — капля электродного металла; 6 — электрод; 7 — электродное покрытие; 8 — сварочная дуга; 9 — сварочная ванна; 10 — основной металл свариваемой детали

При сварке покрытым электродом происходит плавление стержня и покрытия. Из расплавляющегося покрытия образуются шлак и газы. Шлаковый слой предохраняет металл от взаимодействия с кислородом и азотом воздуха. Газы оттесняют воздух из зоны плавления (зоны дуги) и обеспечивают дополнительную защиту от контакта с ним.

Покрытыми электродами сваривают и наплавляют черные и цветные металлы и различные сплавы. Рациональная область применения дуговой сварки покрытыми электродами — изготовление конструкций из металлов толщиной соединяемых элементов более 2 мм при небольшой протяженности швов, расположенных в труднодоступных местах и различных пространственных положениях.

|

|

|

Основные достоинства данного способа сварки — универсальность и простота оборудования; недостаток — невысокая производительность, которая обусловлена малыми допустимыми значениями плотности тока и тем, что формирование шва происходит в основном за счет электродного металла.

Наиболее широко применяется ручная сварка электрической дугой прямого действия. Лучшие результаты достигаются при сварке короткой дугой, длина которой обычно не превышает 0,5…1,1 диаметра электрода, при токе 90…350 А и напряжении дуги 18…30 В. При большой длине дуги усиливаются окисление электродного металла и разбрызгивание, уменьшается глубина провара.

2.2Покрытые электроды для дуговой сварки

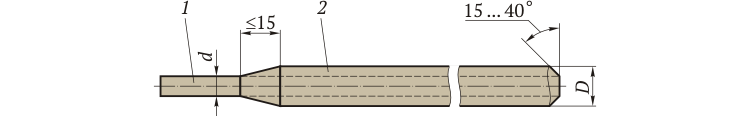

Электрод для ручной дуговой сварки (рис. 2.2) представляет собой стержень 1 длиной до 450 мм, изготовленный из сварочной проволоки, на поверхность которого нанесен слой покрытия 2. Левый конец электрода на участке длиной 20…30 мм освобожден от покрытия для зажатия его в электрододержателе в целях обеспечения электрического контакта. Торец другого конца очищен от покрытия для возможности возбуждения дуги посредством касания изделия электродом в начале процесса сварки.

|

|

|

Рис. 2.2.Схема покрытого электрода для ручной дуговой сварки:

Рис. 2.2.Схема покрытого электрода для ручной дуговой сварки:

1 — стержень из электродной проволоки; 2 — покрытие; d — диаметр электродной проволоки; D — диаметр покрытого электрода

Согласно ГОСТ 9466—75 «Электроды покрытые металлические для ручной дуговой сварки сталей и наплавки. Классификация и общие технические условия» в соответствии с отношением D/d различают электроды:

§ с тонким покрытием (D/d ≤ 1,2) — М;

§ со средним покрытием (1,2 < D/d ≤ 1,45) — С;

§ с толстым покрытием (1,45 < D/d ≤ 1,8) — Д;

§ с особо толстым покрытием (D/d > 1,8) — Г.

Покрытие электрода представляет собой смесь веществ, нанесенную для усиления ионизации, защиты от неблагоприятного воздействия среды и металлургической обработки металла сварочной ванны. В покрытие электрода вводят ионизирующие, газо- и шлакообразующие, легирующие, раскисляющие, связующие и формовочные компоненты.

Ионизирующие компоненты обеспечивают устойчивое горение дуги. Они содержат элементы с низким потенциалом ионизации, такие как калий и кальций, которые входят в состав мела, полевого шпата и гранита, а также натрий и др.

Газообразующие компоненты применяют для создания газовой защиты зоны дуги и сварочной ванны. К ним относятся как органические вещества (крахмал, пищевая мука, декстрин и др.), так и неорганические (обычно карбонаты — мрамор СаСО3, магнезит MgCO3 и др.). Газовая защита образуется в результате диссоциации органических веществ при температуре выше 200°С и карбонатов при температуре около 900°С. Процесс диссоциации происходит вблизи от торца электрода. При обычном составе электродных покрытий на каждый грамм металла электродного стержня выделяется 90…120 см3 защитного газа, состоящего из углекислого газа СО2, угарного газа СО, водорода Н2 и кислорода О2. При этом обеспечиваются достаточно надежное оттеснение воздуха из зоны сварки и попадание незначительного количества азота (не более 0,03%) в металл шва.

Шлакообразующие компоненты вводят для получения жидких шлаков. В качестве шлакообразующих компонентов используют следующие руды и минералы: ильменит, рутил, полевой шпат, кремнезем, гранит, мрамор, плавиковый шпат.

Легирующие компоненты предназначены для улучшения механических характеристик металла шва, придания ему жаро- и износостойкости, коррозионной стойкости и других свойств. Легирующими элементами служат хром, марганец, титан, ванадий, молибден, никель, вольфрам и др. Легирующие элементы вводят в покрытие в виде ферросплавов и чистых металлов.

Раскисляющие компоненты используют для восстановления (раскисления) части расплавленного металла, находящегося в виде оксидов. К ним относятся элементы, имеющие большее, чем железо (при сварке сталей), сродство к кислороду и другим элементам, оксиды которых требуется удалить из металла шва. Большинство раскислителей вводят в электродное покрытие в виде ферросплавов.

Связующие компоненты применяют для связывания порошковых составляющих покрытия в однородную вязкую массу, которая будет крепко удерживаться на стержне электрода при прессовке и образовывать прочное покрытие после сушки и прокалки. Чаще всего связующими компонентами служат водные растворы натриевого Na2O(SiO2)n или калиевого K2O(SiO2)n жидкого стекла.

Формовочные компоненты — это вещества (бентонит, каолин, декстрин, слюда и др.), придающие обмазочной массе лучшие пластические свойства.

К покрытию электродов предъявляют следующие требования:

§ обеспечение стабильного горения дуги;

§ получение шва с необходимыми химическими составом и свойствами;

§ спокойное, равномерное плавление электродного стержня и покрытия;

§ формирование высококачественного шва и отсутствие в нем пор, шлаковых включений и других дефектов;

§ легкая отделимость шлака от поверхности шва после остывания;

§ хорошие технологические свойства обмазочной массы, не затрудняющие процесса изготовления электродов;

§ удовлетворительные санитарно-гигиенические условия труда при изготовлении электродов и сварке.

Для получения высококачественных сварных швов покрытие электрода должно удерживаться на металлическом стержне и быть сплошным до тех пор, пока не будет использован весь электрод (огарок), чтобы обеспечить необходимую защиту зоны сварки. В связи с этим температура металлического стержня, определяемая силой сварочного тока, к концу расплавления электрода не должна превышать 500°С, а с покрытиями, содержащими органические вещества, — 250°С.

К физическим свойствам шлаков относятся: температура плавления, температурный интервал затвердевания, теплоемкость, теплопроводность, теплосодержание, вязкость, газопроницаемость, плотность, поверхностное натяжение, тепловое расширение (линейное и объемное). Необходимо, чтобы при плавлении всех видов электродных покрытий шлак всплывал из сварочной ванны, т. е. его плотность должна быть ниже плотности жидкого металла.

Температурный интервал затвердевания шлака должен быть ниже температуры кристаллизации металла сварочной ванны для пропускания выделяющихся из нее газов. Наиболее благоприятная для сварки температура плавления шлаков составляет 1100…1200°С.

Различают «длинные» и «короткие» шлаки. У «длинных» шлаков переход от жидкого состояния к твердому происходит в течение значительного температурного интервала, и они при прочих равных условиях хуже обеспечивают формирование шва.

У расплавленных «коротких» шлаков возрастание вязкости с понижением температуры происходит быстро, и закристаллизовавшийся шлак препятствует стеканию жидкого металла при сварке в любом пространственном положении. «Короткие» шлаки образуются при использовании электродов с основным покрытием. Чем меньше вязкость шлака, тем больше его подвижность, физическая и химическая активность, тем быстрее протекают в нем химические реакции и физические процессы растворения оксидов, сульфидов и др. Кислые шлаки обычно бывают очень вязкими и «длинными», причем вязкость возрастает с повышением кислотности.

Затвердевший шлак будет легче отделяться от поверхности шва, если у него слабое сцепление с металлом и их коэффициенты линейного расширения неодинаковы.

К химическим свойствам шлаков, существенно влияющим на сварочный процесс, относится способность шлака раскислять металл шва, связывать оксиды в легкоплавкие соединения и легировать металл шва.

Виды электродных покрытий установлены ГОСТ 9466—75. Различают электроды с кислым покрытием — А; с основным покрытием — Б; с целлюлозным покрытием — Ц; с рутиловым покрытием — Р; с покрытием прочего вида — П. При наличии покрытия смешанного вида используют соответствующее двойное обозначение. Если в покрытии содержится более 20% железного порошка, то к обозначению вида покрытия добавляют букву Ж.

У электродов с кислым покрытием (А) шлакообразующую основу составляют железные (гематит — Fе2О3) и марганцевые (МnО2) руды, а также кремнезем (SiO2). Газовая защита расплавленного металла осуществляется органическими компонентами, сгорающими в процессе плавления электрода. В качестве раскислителя в покрытие вводят ферромарганец. Образующиеся кислые шлаки не содержат СаО и не очищают металл от серы и фосфора. В наплавленном металле много растворенного кислорода (до 0,12%), водорода (до 15 см3 в 100 г металла) и неметаллических включений. В результате швы обладают невысокой стойкостью к образованию горячих трещин и пониженной ударной вязкостью. Электроды с такими покрытиями непригодны для сварки сталей, легированных кремнием и другими элементами, так как они интенсивно окисляются. При сварке спокойных низкоуглеродистых сталей с высоким содержанием кремния возможно образование пор. При сварке выделяется много токсичной пыли, содержащей оксиды марганца и кремния, и происходит сильное разбрызгивание металла.

Достоинствами этих электродов являются стабильное горение дуги при постоянном и переменном токах, возможность сварки в различных пространственных положениях, большая скорость расплавления, высокая проплавляющая способность, отсутствие пор при наличии на свариваемых поверхностях окалины или ржавчины и при случайном удлинении дуги. Покрытиями этого вида обычно снабжают электроды марок МЭЗ-4 и СМ-5. В настоящее время электроды с кислым покрытием выпускают в малом количестве; их применяют для сварки неответственных металлоконструкций.

У электродов с основным покрытием (Б) шлакообразующими компонентами являются карбонаты (мрамор, мел, магнезит) и фториды кальция (например, плавиковый шпат — CaF2). Газовая защита расплавленного металла обеспечивается углекислым газом и оксидом углерода, образующимися при диссоциации карбоната кальция в процессе нагрева и плавления покрытия. В качестве раскислителей покрытие может содержать ферромарганец, ферросилиций, ферротитан и ферроалюминий.

Являясь слабоокисленными, покрытия этого вида позволяют легировать расплавленный металл элементами с большим сродством к кислороду. Легирование марганцем и кремнием, осуществляемое при переходе их из ферромарганца и ферросилиция в сварочную ванну, придает соединению высокую прочность. Помимо этого для легирования в покрытие можно вводить металлические порошки. Наличие в нем большого количества соединений кальция, хорошо связывающих серу и фосфор, которые затем выделяются в шлак, обеспечивает высокую чистоту наплавленного металла с малым содержанием серы и фосфора. При высокой температуре плавиковый шпат разлагается с выделением атомарного фтора, который связывает водород в устойчивую, нерастворимую в металле молекулу HF. В результате наплавленный металл содержит незначительное количество водорода (4…10 см3 в 100 г металла). Применение в покрытии активных раскислителей (титан, алюминий и кремний) обеспечивает низкое (менее 0,05%) содержание кислорода в металле шва, поэтому наплавленный металл мало склонен к старению, стоек к образованию кристаллизационных трещин и пластичен при низких температурах.

Сварочно-технологические свойства электродов с основным покрытием хуже, чем у электродов с покрытиями других видов. Образование большого количества отрицательных ионов фтора при плавлении покрытия приводит к уменьшению проводимости дугового разряда и снижению устойчивости горения дуги, поэтому сварку электродами с основным покрытием осуществляют на постоянном токе обратной полярности. Для сварки переменным током применяют электроды с дополнительным содержанием ионизирующих элементов в покрытии, например калия (в электродах марок СМ-11 и УП-1/55), или со специальным двухслойным покрытием (например, электроды марки АНО — Д).

Наличие влаги, масла, окалины или ржавчины на свариваемых кромках, присутствие влаги в покрытии, а также увеличение длины дуги приводят к образованию пор в металле шва. Перед сваркой необходимо прокалить электроды при температуре 350… 400°С в течение 1 ч.

Электроды с целлюлозным покрытием (Ц) содержат много (до 50%) органических составляющих (целлюлоза, травяная мука и т. д.) для образования большого количества газов. В качестве шлакообразующих компонентов чаще всего применяют рутил, карбонаты и алюмосиликаты, иногда добавляют асбест (СаО·3MgO·4SiO2), а для раскисления наплавленного металла — ферромарганец. При сварке на торце электрода образуется конусная втулка из нерасплавившегося покрытия, что способствует образованию направленного потока газов, который оттесняет жидкий металл из-под дуги и обеспечивает более глубокое проплавление основного металла. Такие электроды (марки ВСЦ-4А и др.) используют для сварки корневого слоя шва неповоротных стыков трубопроводов методом опирания сверху вниз с высокой скоростью, достигающей 25 м/ч. Они позволяют получить хорошую обратную сторону шва, что исключает необходимость в его подварке изнутри. Для наложения заполняющих и облицовочных швов при сварке ответственных конструкций из низколегированных сталей во всех пространственных положениях предназначены, например, электроды марки ВСЦ-60.

Дата добавления: 2021-04-24; просмотров: 244; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!