Структура сварного соединения 11 страница

При сварке плавящимся электродом шов образуется за счет проплавления основного металла и расплавления дополнительного металла — электродной проволоки. Форма и размеры шва помимо скорости сварки, пространственного положения электрода и детали зависят также от характера расплавления и переноса электродного металла в сварочную ванну. Характер переноса электродного металла определяется в основном материалом электрода, составом защитного газа, плотностью сварочного тока и рядом других факторов.

Характер переноса расплавленного металла имеет большое значение для качественного формирования сварного шва при сварке плавящимся электродом в защитном газе. Управляя этим процессом различными способами (используя специальные сварочные процессы), можно всегда получить качественное сварное соединение.

При сварке плавящимся электродом в защитных газах можно выделить несколько основных форм расплавления электрода и переноса электродного металла в сварочную ванну:

§ циклический режим сварки короткой дугой без разбрызгивания;

§ режим сварки оптимизированной короткой дугой;

§ крупнокапельный процесс сварки;

§ режим импульсной сварки;

§ режим струйного (Spray) переноса металла;

§ режим непрерывного вращающегося переноса металла (ротационный перенос).

Режим струйного и крупнокапельного, а также непрерывного вращающегося переноса металла связан со сравнительно высокой энергией дуги и обычно ограничивается сваркой в нижнем и горизонтальном положении металла толщиной более 3 мм. Циклический режим сварки короткой дугой без разбрызгивания и импульсная сварка имеют низкие энергетические показатели, но обычно позволяют сваривать металл толщиной до 3 мм во всех пространственных положениях.

Циклический режим сварки короткой дугой без разбрызгивания (процесс сварки с периодическими короткими замыканиями). Данный процесс характерен для сварки электродными проволоками диаметром 0,5…1,6 мм при короткой дуге напряжением 15…22 В и силе тока 100…200 А. После очередного короткого замыкания (стадии 8 и 9 на рис. 3.15) силой поверхностного натяжения расплавленный металл на торце электрода стягивается в каплю, приближая ее к правильной сфере (стадии 1—3), создавая тем самым благоприятные условия для плавного объединения со сварочной ванной, в результате чего длина и напряжение дуги становятся максимальными.

Рис. 3.15.Циклический режим сварки короткой дугой без разбрызгивания (1—9 — стадии процесса)

Рис. 3.15.Циклический режим сварки короткой дугой без разбрызгивания (1—9 — стадии процесса)

На всех стадиях процесса скорость подачи электродной проволоки постоянна, а скорость ее плавления изменяется и в стадиях 3 и 4 меньше скорости подачи, поэтому торец электрода с каплей приближается к сварочной ванне (длина дуги и ее напряжение уменьшаются) до короткого замыкания (стадия 4). Во время короткого замыкания капля расплавленного электродного металла переходит в сварочную ванну, далее процесс повторяется.

При коротком замыкании резко возрастает сварочный ток — до 150…200 А и увеличивается сжимающее действие электромагнитных сил (стадии 6, 7), совместное действие которых разрывает перемычку жидкого металла между электродом и деталью. Капля мгновенно отрывается, обычно разрушаясь и разлетаясь в стороны, что приводит к разбрызгиванию. Кроме того, ток такой величины, пытаясь пройти через узкую перемычку, образовавшуюся между каплей и ванной, приводит к выплеску металла.

Для уменьшения разбрызгивания электродного металла необходимо сжимающее усилие, возникающее в проводнике при коротком замыкании, сделать более плавным. Это достигается введением в источник сварочного тока регулируемой индуктивности. Величина индуктивности определяет скорость нарастания сжимающего усилия. При малой индуктивности капля быстро и сильно сжимается и электрод начинает брызгать. При большой индуктивности увеличивается время отделения капли и она плавно переходит в сварочную ванну. Сварной шов получается более гладким и чистым. В табл. 3.7 приведено влияние индуктивности на характер сварки.

| Таблица 3.7. Влияние индуктивности на характер сварки | |

| Минимальная индуктивность | Максимальная индуктивность |

| 1. Большая глубина проплавления. 2. Более жидкая сварочная ванна. 3. Гладкий сварной шов. 4. Ровный валик сварного шва | 1. Используется только при сварке открытых участков устойчивой дугой. 2. Более выпуклый валик сварного шва. 3. Усиленное образование брызг. 4. Более низкая температура сварочной дуги |

Частота периодических замыканий дугового промежутка при циклическом режимe сварки короткой дугой может изменяться в пределах 90…450 замыканий в секунду. Для каждого диаметра электродной проволоки в зависимости от материала, защитного газа и других факторов существует диапазон сварочных токов, в котором возможен процесс сварки с короткими замыканиями. Данный режим удобен для сварки тонколистового металла и пригоден для полуавтоматической сварки во всех пространственных положениях. При оптимальных параметрах процесса потери электродного металла на разбрызгивание не превышают 7%.

Режим сварки оптимизированной короткой дугой. Данный процесс сочетает в себе циклический режим сварки короткой дугой и очень высокую скорость подачи сварочной проволоки, что позволяет использовать короткую и мощную дугу (напряжение на дуге до 26 В при токе до 300 А). Данный режим позволяет получать и сваривать соединения с минимальным тепловложением и низкой степенью окисления металла шва.

Крупнокапельный процесс сварки. Увеличение плотности сварочного тока (напряжения) дуги (напряжение на дуге — от 22 до 28 В; сила тока — от 200 до 290 А) способствует изменению характера расплавления и переноса электродного металла, переходу от сварки короткой дугой с короткими замыканиями к процессу с редкими короткими замыканиями или без них. В сварочную ванну электродный металл переносится нерегулярно, отдельными крупными каплями различного размера, хорошо заметными невооруженным глазом. При этом ухудшаются технологические свойства дуги, затрудняется сварка в потолочном положении, а потери электродного металла на угар и разбрызгивание возрастают до 15%.

Крупнокапельный процесс сварки характеризуется некачественным формированием сварного шва.

При использовании инертных защитных газов достигается осеориентированный перенос электродного металла без разбрызгивания. Длина дуги при этом должна быть достаточной, чтобы гарантировать отделение капли, прежде чем она коснется расплавленного металла (рис. 3.16).

Рис. 3.16.Крупнокапельный перенос металла при сварке:

Рис. 3.16.Крупнокапельный перенос металла при сварке:

а — осеориентированный перенос электродного металла при сварке в инертных газах; б — неосеориентированный перенос капель электродного металла при сварке в углекислом газе; 1 — дуга; 2 — капля электродного металла

Использование углекислого газа в качестве защитного при крупнокапельном переносе всегда дает неосеориентированный перенос капель металла. Это является следствием электромагнитного отталкивающего воздействия на них расплавленных капель. При углекислотной защите конец электродной проволоки плавится теплотой дуги, переданной через расплавленную каплю. Капли в виде бесформенных шариков, произвольно направляемые через дугу, дают сильное разбрызгивание (рис. 3.17). Сварной шов получается грубый, с волнистой поверхностью.

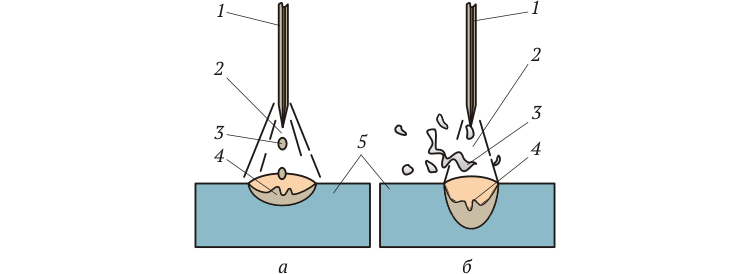

Рис. 3.17.Струйный (а) и крупнокапельный (б) перенос электродного металла:

Рис. 3.17.Струйный (а) и крупнокапельный (б) перенос электродного металла:

1 — электродная проволока; 2 — дуга; 3 — капля металла; 4 — сварочная ванна; 5 — основной металл

Режим импульсной сварки. Для улучшения технологических свойств дуги варьируют периодическое изменение ее мгновенной мощности — это импульсно-дуговая сварка. Теплота, выделяемая основной дугой, недостаточна для плавления электродной проволоки со скоростью, равной скорости ее подачи, вследствие чего длина дугового промежутка уменьшается.

Под действием импульса тока происходит ускоренное расплавление электрода, обеспечивающее формирование капли на его конце. Резкое увеличение электродинамических сил сужает шейку капли и сбрасывает ее в направлении сварочной ванны в любом пространственном положении, т. е. режим импульсной сварки — это режим, при котором капли расплавленного металла принудительно отделяются электрическими импульсами. За счет этого на токах, соответствующих крупнокапельному переносу, можно формировать качественные сварные швы подобно циклическому режиму сварки короткой дугой без разбрызгивания.

Импульсный режим использует одиночные импульсы или группу импульсов с одинаковыми или различными параметрами. В последнем случае первый или первые импульсы ускоряют расплавление электрода, а последующие сбрасывают каплю электродного металла в сварочную ванну. За счет этого металл переносится порциями мелких капель и без разбрызгивания. Кроме того, за счет применения импульсной технологии возникает вибрация сварочной ванны, в результате чего газовые пузырьки выходят из нее и сварные швы получаются высокой плотности.

Устойчивость режима импульсной сварки зависит от соотношения основных параметров (величины и длительности импульсов и пауз). Соответствующим подбором тока основной дуги и импульса можно повысить скорость расплавления электродной проволоки, изменить форму и размеры шва, а также уменьшить нижний предел сварочного тока, обеспечивающий устойчивое горение дуги.

Преимуществом этого метода является низкое тепловложение, что важно при сварке тонких материалов. Импульсный режим обеспечивает высококачественную сварку низкоуглеродистых и низколегированных сталей.

Импульсный режим обеспечивает более высокий коэффициент тепловложения в наплавленный металл, чем циклический режим сварки короткой дугой без разбрызгивания, и осуществляется при напряжении на дуге от 28 до 35 В и токах от 300 до 350 А. На рис. 3.18 показаны график изменения тока и процесс переноса металла.

Рис. 3.18.Режим импульсной сварки:

Рис. 3.18.Режим импульсной сварки:

а — график изменения сварочного тока во времени; б — процесс переноса металла; 1—5 — стадии формирования капли на электроде в зависимости от значения

сварочного тока

Режим струйного переноса металла. При достаточно высоких плотностях постоянного по величине (без импульсов или с импульсами) сварочного тока обратной полярности и при горении дуги в инертных газах (содержание аргона — не менее 80%) может наблюдаться очень мелкокапельный перенос электродного металла. Название «струйный» он получил потому, что при его наблюдении невооруженным глазом создается впечатление, что расплавленный металл стекает в сварочную ванну с торца электрода непрерывной струей.

Поток капель направлен строго по оси от электрода к сварочной ванне, дуга очень стабильная и ровная, разбрызгивание очень небольшое. Валик сварного шва имеет гладкую поверхность. Энергия дуги передается в металл в форме конуса, поэтому наплавляемый металл имеет поверхностное слияние. Глубина проплавления больше, чем при циклическом режиме сварки короткой дугой, но меньше, чем при крупнокапельном переносе.

При переходе к струйному переносу поток газов и металла от электрода в сторону сварочной ванны резко интенсифицируется благодаря сжимающему действию электромагнитных сил. В результате под дугой уменьшается прослойка жидкого металла, а в сварочной ванне появляется местное углубление. Повышается теплопередача к основному металлу, и шов приобретает форму с повышенной глубиной проплавления по его оси. При струйном переносе дуга очень стабильна — колебаний сварочного тока и напряжений не наблюдается.

Режим струйного переноса металла характеризуется узким столбом дуги и заостренным концом плавящейся электродной проволоки. Расплавленный металл проволоки передается через дугу в виде мелких капель — от сотен до нескольких сотен в секунду. Диаметр капель равен или меньше диаметра электрода. Поток капель осенаправленный. Скорость плавления проволоки — 42…340 мм/с.

Струйный перенос металла происходит при дуге высокой стабильности (напряжение на дуге — 28…40 В при токе 290…450 А) и позволяет формировать качественные сварные швы при высоких значениях силы тока. Данный режим необходим для сварки металлов толщиной более 5 мм.

Режим непрерывного вращающегося переноса металла (ротационный перенос). Ротационный перенос металла возникает при образовании длинного столба жидкости на конце оплавляющегося электрода. Вследствие очень большого тока (напряжение на дуге 40…50 В при токе 450…650 А) и значительного вылета электрода температура образовывающейся капли настолько высока, что электрод плавится уже без действия дуги. Расстояние до токоведущего мундштука в этом случае составляет 25…35 мм. Продольное магнитное поле заставляет столб жидкости вращаться вокруг своей оси и конически расширяться (рис. 3.19). Капли металла переходят в радиальном направлении в основной материал и создают относительно плоское и широкое проплавление.

Рис. 3.19.Режим непрерывного вращающегося переноса металла:

Рис. 3.19.Режим непрерывного вращающегося переноса металла:

1 — электродная проволока; 2 — дуга; 3 — сварочная ванна

Инертные газы — аргон, гелий — и их смеси обязательно используются для сварки цветных металлов, а также широко применяются при сварке коррозионно-стойких и низколегированных сталей. Основное различие между аргоном и гелием — плотность, теплопроводность и характеристика дуги. Плотность аргона приблизительно в 1,4 раза больше плотности воздуха, а гелий в 0,14 раза легче воздуха. Для защиты сварочной ванны более эффективен тяжелый газ. Следовательно, гелиевая защита сварочной ванны для получения того же эффекта требует приблизительно в 2—3 раза большего расхода газа.

Гелий обладает большей теплопроводностью, чем аргон, и энергия в гелиевой дуге распределена более равномерно. Плазма аргоновой дуги характеризуется очень высокой энергией сердцевины и значительно меньшей для периферии. Это различие оказывает большое влияние на профиль сварного шва. Гелиевая дуга дает глубокий, широкий, параболический сварной шов. Аргоновая дуга чаще всего характеризуется сосковидной формой сварного шва (рис. 3.20).

Рис. 3.20.Форма сварного шва и глубина проплавления при сварке в среде различных защитных газов

Рис. 3.20.Форма сварного шва и глубина проплавления при сварке в среде различных защитных газов

При любой скорости подачи электродной проволоки напряжение на аргоновой дуге будет значительно меньше, чем на гелиевой дуге. В результате будет меньшее изменение напряжения по длине дуги, что в свою очередь приведет к большей стабилизации дуги. Аргоновая дуга (включая смеси как с низким, так и 80%-ным содержанием аргона) производит струйную передачу электродного металла.

Гелиевая дуга производит крупнокапельный перенос металла в нормальном рабочем диапазоне. Следовательно, гелиевая дуга имеет большую степень разбрызгивания электродного металла и меньшую глубину проплавления. Легко ионизируемый аргон облегчает зажигание дуги и при сварке на обратной полярности («плюс» на электроде) дает очень чистую поверхность сварного шва.

В большинстве случаев чистый аргон используется при сварке цветных металлов. Использование чистого гелия ограничено из-за нестабильной устойчивости дуги. Тем не менее желаемый профиль сварного шва (глубокий, широкий, параболической формы), получаемый с гелиевой дугой, можно получить, применяя смесь аргона с гелием. Кроме того, характер переноса электродного металла приобретает характер, как при аргоновой дуге.

Смесь гелия с аргоном при 60…90%-ном содержании гелия используется для получения максимального тепловложения в основной металл и улучшения сплавления. Для некоторых металлов, например коррозионно-стойкой и низколегированной стали, замена углекислого газа на гелий позволяет увеличить тепловложение, а поскольку гелий — инертный газ, изменения свойств свариваемого металла не происходит.

Чистый аргон и гелиевая защита дают отличные результаты при сварке цветных металлов. Тем не менее эти газы в чистом виде дают не вполне удовлетворительную характеристику при сварке черных металлов. Гелиевая дуга стремится к переходу в неуправляемый режим, сопровождаемый сильным разбрызгиванием. Аргоновая дуга имеет тенденцию к прожогу. Добавление к аргону 5% кислорода или 3…10% (до 25%) углекислого газа дает заметное улучшение характеристики.

Добавление углекислого газа к аргону позволяет получить грушевидный профиль сварного шва. Применение различных газов и газовых смесей для различных металлов и на различных режимах приведено в табл. 3.8 и 3.9.

| Таблица 3.8. Выбор защитных газов и газовых смесей для циклического режима сварки короткой дугой без разбрызгивания | ||

| Свариваемый металл | Защитный газ | Применение |

| Углеродистая сталь | 75% аргона + 25% углекислого газа | Высокая скорость сварки без прожога металла толщиной до 3 мм, минимальные деформация и образование брызг |

| 75% аргона + 25% углекислого газа | Минимальное образование брызг при сварке металла толщиной более 3 мм, гладкий сварной шов, хорошее управление сварочной ванной в вертикальном и потолочном положениях | |

| Углекислый газ | Глубокое проплавление, высокая скорость сварки | |

| Kоррозионно-стойкая сталь | 90% гелия + 7,5% аргона + + 2,5% углекислого газа | Отсутствие оксидирования расплавленного металла, узкая околошовная зона, отсутствие прожога, минимальные деформации деталей |

| Низколегированная сталь | 60…70% гелия + 25…35% аргона + 4…5% углекислого газа | Минимальная реакционная способность, высокая ударная вязкость, высокая стабильность дуги, хорошее формирование шва, небольшое количество брызг по контуру сварного шва |

| 75% аргона + 25% углекислого газа | Достаточная прочность, высокая устойчивость дуги, небольшое количество брызг по контуру сварного шва | |

| Алюминий и алюминиевые сплавы, медь и медные сплавы, никель и никелевые сплавы, магниевые сплавы | Аргон или аргон + гелий | Аргон удовлетворительно подходит для сварки листового металла; аргон с гелием предпочтительны для сварки металла толщиной более 3 мм |

Дата добавления: 2021-04-24; просмотров: 122; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!