Я ручная шлифовальная пневматическая машина 8 страница

Распорки используются для выравнивания кромок собираемых изделий, сохранения формы и размеров изделий при сборке и сварке, для исправления местных дефектов формы. Винтовая распорка состоит из двух винтов с правой и левой резьбой каждый, соединенных талрепом. Кольцевая винтовая распорка, разжимает обечайку в нескольких точках, равномерно расположенных по окружности.

В качестве привода механизированных приспособлений применяют пневмо- и гидропривод, электромагниты и постоянные магниты. Примером приспособления с пневмоприводом может служить пневматическая распорка, используемая при изготовлении коробчатых конструкций.

Домкраты в сборочно-сварочном производстве применяются в качестве регулируемых опор для точной установки и прижатия тяжелых деталей при сборке. Обычный винтовой домкрат (рис. 3.20, а) работает так же, как прямодействующий винтовой прижим. При вращении рукоятки 1 винт 4 поднимается, вывинчиваясь из гайки 3, закрепленной в корпусе 5. На конце винта шарнирно укреплена опорная пята 2.

Рис. 3.20.Ручной винтовой (а) и гидравлический (б) домкраты:

Рис. 3.20.Ручной винтовой (а) и гидравлический (б) домкраты:

1 —рукоятка; 2 —опорная пята; 3 —гайка; 4 —винт; 5 —корпус; 6 —плунжер; 7 —подъемный цилиндр домкрата; 8 —цилиндр насоса; 9 —резервуар; 10 —плунжер ручного насоса; 11 —впускной клапан; 12 —напорный клапан

Зависимость пневматического домкрата от воздушной сети и наличие громоздких коммуникаций (шлангов для связи с сетью) ограничивает его использование для переносных приспособлений. Поэтому пневматический домкрат используют для приспособлений на постоянном рабочем месте, без переноски на значительные расстояния. В этих случаях применяют гидравлический домкрат со станцией, приводимой в действие электродвигателем, или гидравлический домкрат с ручным насосом.

Гидравлический домкрат с ручным насосом (рис. 3.20, б) работает следующим образом. При движении плунжера 10 ручного насоса вправо в цилиндре 8 насоса создается разрежение и масло из резервуара 9 поступает через впускной клапан 11 в цилиндр насоса. При движении плунжера влево масло, находящееся в цилиндре насоса, сжимается и, преодолевая сопротивление пружины напорного клапана 12, поступает в подъемный цилиндр 7 домкрата под плунжер 6. Благодаря большой величине отношения площадей подъемного цилиндра и цилиндра насоса гидравлические домкраты могут развивать большую подъемную силу (до нескольких десятков и даже сотен тонн).

В судостроении широко используются приспособления с магнитами. На рис. 3.21 показаны конструкции электромагнитных зажимов (фиксаторов), предназначенных для выравнивания кромок при сварке встык и фиксирования зазоров между кромками, а также для удержания листов в вертикальном положении при сборке и сварке угловых и тавровых соединений. Такие зажимы развивают усилие до 5 кН и применяются при сварке листов толщиной 5…35 мм. Для питания зажимов необходим постоянный ток напряжением 24 В. Электромагнитные зажимы применяются также для сборки стыкового соединения из листов.

Рис. 3.21.Электромагнитные зажимы (а, б) и схема применения зажима для сборки стыкового соединения из листов (в):

Рис. 3.21.Электромагнитные зажимы (а, б) и схема применения зажима для сборки стыкового соединения из листов (в):

1 —шарнир; 2 —электромагниты; 3 —выключатель; 4 —шарнирная система; 5 —винт; 6 —гайка

На рис. 3.22 показаны угловые приспособления с постоянными магнитами: регулируемые с выключением магнита, используемые при сборке соединений из профильного проката под разными углами (рис. 3.22, а) и при сборке углового соединения из листов (рис. 3.22, б), а также нерегулируемое приспособление без выключения магнита, используемое при сборке угловых соединений под прямым углом (рис. 3.22, в).

Рис. 3.22.Регулируемые (а, б) и нерегулируемые (в) угловые приспособления с постоянными магнитами

Рис. 3.22.Регулируемые (а, б) и нерегулируемые (в) угловые приспособления с постоянными магнитами

Центраторы служат для обеспечения соосности и совмещения торцовых кромок труб и обечаек при сборке под сварку и могут быть наружными и внутренними. Наружный центратор (рис. 3.23) состоит из нескольких наружных 6 и внутренних 5 звеньев, шарнирно соединенных между собой и образующих вместе с крючками 3 замкнутую цепь. На внутренних звеньях укреплены ролики 4, которыми цепь опирается на трубу 7. Замыкающий шарнир представляет собой крестовину 2 с натяжным винтом 1. При сборке раскрытая цепь центратора подводится под свариваемые трубы, на цапфы крестовины надеваются крючки. При этом пластины цепи располагаются симметрично по обеим сторонам от плоскости стыка. Затем цепь натягивается винтом 1, а ролики 4 совмещают кромки обеих труб. После прихватки центратор снимают и трубы сваривают.

Рис. 3.23.Конструкция наружного центратора для совмещения кромок свариваемых труб:

Рис. 3.23.Конструкция наружного центратора для совмещения кромок свариваемых труб:

1 —натяжной винт; 2 —крестовина; 3 —крючки; 4 —ролики; 5 —внутренние звенья; 6 —наружные звенья; 7 — труба

3.5Сборочные устройства

Устройства для сборки плосколистовых конструкций.При сборке плосколистовых конструкций основной задачей является совмещение кромок собираемых листов в одной плоскости (при сварке встык) или прижатие листов друг к другу (при сварке внахлестку). Эта задача определяет конструкцию типовых устройств для сборки плосколистовых конструкций — электромагнитных стендов и стендов с передвижными балками и порталами. Все эти устройства имеют прижимы, направленные перпендикулярно плоскости изделия. Иногда устройства оборудуют упорами, обеспечивающими правильное расположение собираемых листов в плане.

Стенды с передвижными (катучими) балками применяют для сборки листовых полотнищ встык и внахлестку, для установки ребер, накладок и других деталей на листы, для сборки каркасов с листами. Стенды представляют собой стеллажи с направляющими, по которым передвигаются балки. На балках расположены передвижные прижимы с пневмоцилиндрами. На рис. 3.24 показан стенд с передвижной балкой, снабженной тремя прижимами с пневмоцилиндрами. Стенд состоит из стеллажа 7 с боковыми направляющими 6, по которым на четырех колесах 2 передвигается балка 3, оборудованная тремя передвижными прижимами 8 с пневмоцилиндрами 4. Каждый цилиндр снабжен пневмораспределителем 5. Для предотвращения подъема балки во время прижатия имеются захваты 1.

Рис. 3.24.Стенд с передвижной балкой, снабженной тремя прижимами с пневмоцилиндрами:

Рис. 3.24.Стенд с передвижной балкой, снабженной тремя прижимами с пневмоцилиндрами:

1 — захват; 2 — колесо; 3 — балка; 4 — пневмоцилиндр; 5 — пневмораспределитель; 6 — боковая направляющая; 7 — стеллаж; 8 — передвижной прижим

Стенды применяют для сборки листов толщиной 6…8 мм; ширина стендов достигает 15 мм; длина зависит от собираемых конструкций. Число прижимов 1—4, усилие каждого прижима 5…15 кН.

Устройства для сборки цилиндрических конструкций.Сборка цилиндрических конструкций включает в себя три основные операции — сборку обечаек по продольным стыкам, сборку обечаек по кольцевым стыкам и сборку обечаек с днищами. Основные задачи при сборке по продольным стыкам — соединение кромок стыка (совмещение их в одной касательной плоскости) и выравнивание торцовых кромок.

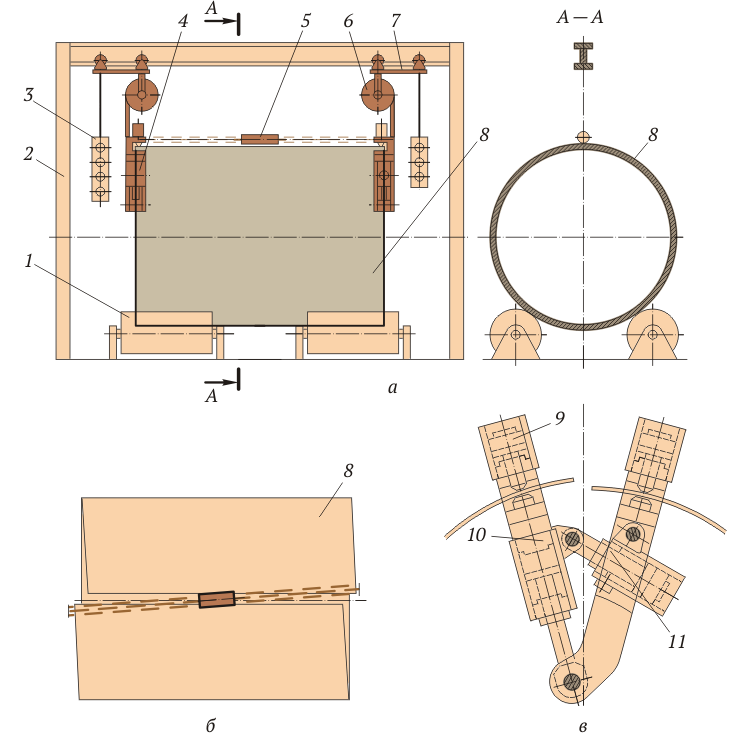

На рис. 3.25, а показана установка для сборки обечаек по продольным стыкам, представляющая собой портальную раму 2 с двумя гидравлическими стяжками 4 (для совмещения и соединения продольных кромок) и гидравлической стяжкой 5 (для выравнивания торцовых кромок). Стяжки 4 с помощью пружинных подвесок 6 закреплены на тележках 7, передвигающихся по раме 2. На этих же тележках закреплены и панели управления 3. Винты заменены гидроцилиндрами: двумя зажимными 9, одним выравнивающим 10 и одним стягивающим 11. Стяжка 5 для торцовых кромок представляет собой гидроцилиндр с двумя цепями, на концах которых имеются крючки, зацепляющиеся за кромки обечайки 8. Во время сборки обечайка находится на роликовых опорах 1, на которые она попадает по наклонному стеллажу. Перед сборкой обечайку поворачивают на роликовых опорах стыком вверх и стяжкой 5 выравнивают торцовые кромки в плоскости, перпендикулярной к продольной оси обечайки (рис. 3.25, б). После этого кромки обечайки соединяют гидравлическими стяжками (рис. 3.25, в) и прихватывают дуговой сваркой, начиная с середины стыка. Собранная обечайка снимается с роликовых опор специальным пневматическим выталкивателем.

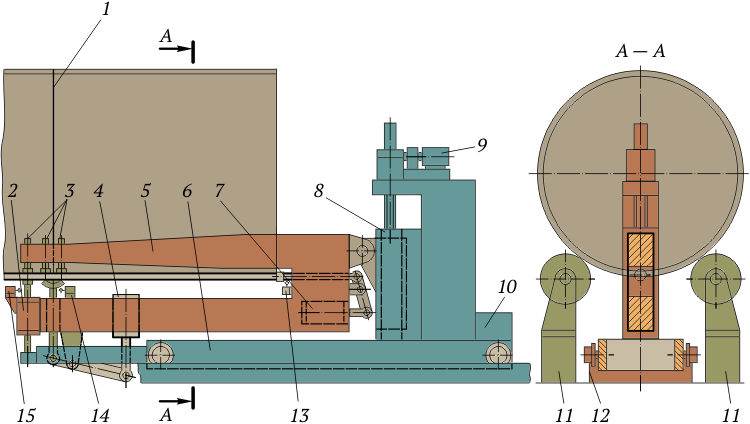

Рис. 3.25.Установка для сборки обечаек по продольным стыкам:

Рис. 3.25.Установка для сборки обечаек по продольным стыкам:

а — конструкция установки; б — положение обечайки перед сборкой; в — схема соединения кромок обечайки; 1 —роликовая опора; 2 —портальная рама; 3 —панель управления; 4, 5 —гидравлические стяжки; 6 —пружинные подвески; 7 —тележки; 8 — обечайка; 9 —зажимной гидроцилиндр; 10 —выравнивающий гидроцилиндр; 11 —стягивающий гидроцилиндр

При сборке по продольным стыкам обечаек малого диаметра абсолютная величина несовпадения торцов обычно невелика, поэтому достаточно совместить и соединить кромки стыка. Эту операцию выполняют на приспособлении, показанном на рис. 3.26. На сварном каркасе 1 приспособления размещены два рычажных прижима 3 с пневмоцилиндрами 2 и опорный ложемент 4, на который укладывается обечайка. В осевом направлении положение обечайки определяется торцовым упором 5. При подаче воздуха прижимы с обеих сторон обжимают обечайку по наружному диаметру, соединяя кромки продольного стыка. Обечайка прижимается к деталям, расположенным внутри нее (например, к дискам). На этом же приспособлении можно выполнять сварку, так как прижимы расположены сбоку, и продольный стык остается открытым. Приспособление применимо для сборки обечаек диаметром до 400 мм и длиной 320 мм при толщине стенки 5 мм.

Рис. 3.26.Приспособление для сборки по продольным стыкам обечаек малого диаметра:

Рис. 3.26.Приспособление для сборки по продольным стыкам обечаек малого диаметра:

1 —каркас; 2 —пневмоцилиндр; 3 —прижим; 4 —опорный ложемент; 5 —торцовый упор

При сборке обечаек по кольцевым стыкам необходимо прижать обечайки друг к другу, совместив их торцовые кромки по всей окружности. В соответствии с этим основными элементами оборудования для сборки кольцевых стыков должны быть осевые и радиальные прижимы.

Установка для сборки обечаек по кольцевым стыкам (рис. 3.27) представляет собой тележку 6 со скобой 5, передвигающуюся по рельсам 12, проложенным между роликовыми опорами 11, на которых размещены собираемые обечайки. На скобе закреплены три пневмоцилиндра: передний 2, средний 4 и задний 7. Штоки пневмоцилиндров связаны с прижимами. Шток переднего пневмоцилиндра заканчивается прижимной пятой, а штоки среднего и заднего пневмоцилиндров соединены с прижимами рычажными передачами, что увеличивает прижимное усилие в несколько раз по сравнению с усилием, развиваемым пневмоцилиндрами. На верхней части скобы, напротив прижимов переднего и среднего пневмоцилиндров, размещены три регулируемых винтовых упора 3. Скоба может подниматься и опускаться в пределах 0,45 м с помощью электропривода 9 по направляющим 8, закрепленным на тележке. Тележка приводится в движение от электропривода 10.

Рис. 3.27.Установка для сборки обечаек по кольцевым стыкам:

Рис. 3.27.Установка для сборки обечаек по кольцевым стыкам:

1 —стык обечаек; 2 —передний пневмоцилиндр; 3 —винтовые упоры; 4 —средний пневмоцилиндр; 5 —скоба; 6 —тележка; 7 —задний пневмоцилиндр; 8 —направляющие; 9 —электропривод перемещения скобы; 10 —электропривод тележки; 11 — роликовые опоры; 12 — рельсы; 13, 14, 15 — конечные выключатели

В исходном положении воздух выпущен и давления во всех пневмоцилиндрах нет. При этом шток переднего пневмоцилиндра своим нижним концом опирается на тележку, а конец скобы под действием собственной массы опускается до упора верхней крышки переднего пневмоцилиндра в поршень. Прижим среднего пневмоцилиндра под действием массы поршня находится вверху, а прижим заднего — в крайнем правом положении. В начале работы механизмом подъема скоба устанавливается на таком уровне, чтобы упоры 3 были на 15…20 мм выше нижней стенки обечайки. Затем воздух подается в верхнюю полость переднего пневмоцилиндра и передний конец скобы поднимается.

Одновременно воздух подается в нижнюю полость среднего пневмоцилиндра и средний прижим опускается. В таком положении тележка заводит скобу внутрь обечайки, лежащей на роликовых опорах установки, до тех пор пока кольцевой стык 1 не окажется над средним прижимом (между вторым и третьим верхними упорами). Теперь воздух подается в нижнюю полость переднего пневмоцилиндра, вначале передний конец скобы опускается, пока передний верхний упор не опустится на нижнюю стенку левой обечайки. После этого поршень поднимается и зажимает левую обечайку между передними прижимом и упором. Затем последовательно включаются задний пневмоцилиндр, прижимающий правую обечайку к левой, и средний, прижимающий кромки обеих обечаек к верхним упорам, предварительно отрегулированным на необходимую высоту.

После выравнивания кромок обечаек производится прихватка, затем пневмоцилиндры переключаются, и все прижимы отводятся от обечаек. При пуске воздуха в верхнюю полость переднего пневмоцилиндра сначала отходит его прижим (до упора нижним концом штока в тележку). После этого поршень останавливается и от давления воздуха в верхнюю крышку начинает подниматься сам пневмоцилиндр, поворачивая скобу с упорами, отходящими от обечаек. Освобожденные обечайки поворачиваются на роликовом стенде, и происходят подгонка и прихватка в рядом расположенном месте стыка. После сборки стыка тележка со скобой откатывается, на стенд устанавливается новая обечайка, и цикл повторяется. Управление пневмоцилиндрами осуществляется с кнопочной станции электропневмораспределителями. В исходных положениях пневмоцилиндры отключаются конечными выключателями 13—15.

На подобных установках собирают технические сосуды диаметром от 0,5 м (при толщине стенки до 16 мм) до 6 м (при толщине стенки до 50 мм). Длина отдельных обечаек достигает 3,5 м. Для сборки обечаек со стенкой толщиной до 70 мм применяются установки с гидроцилиндрами.

На рис. 3.28 показано приспособление для сборки обечаек с днищами. Приспособление используется для сборки внахлестку обечаек диаметром 220 мм при толщине стенки 2…2,5 мм.

Рис. 3.28.Приспособление для сборки обечаек с днищами:

Рис. 3.28.Приспособление для сборки обечаек с днищами:

1 —сварная рама; 2 —горизонтальные пневмоцилиндры; 3 —боковые стойки; 4 —прижимные диски; 5 —ложементы; 6 —накидной хомут; 7 —пневмораспределители; 8 —вертикальные пневмоцилиндры

Собираемую обечайку укладывают в ложементы, накидывают на нее хомут, который соединяют с тягами зажимных пневмоцилиндров, после чего правым пневмораспределителем подают воздух в полость пневмоцилиндров, обеспечивая надежный зажим обечайки и калибровку ее торцов. В прижимные диски устанавливают под запрессовку днища, которые удерживаются в них электромагнитами. Левым пневмораспределителем сжатый воздух подается в горизонтальные пневмоцилиндры, и происходит запрессовка днищ. При правильной цилиндрической форме торцов (если нет необходимости в калибровке) хомут можно не накидывать. Запрессовка днищ в этом случае производится в свободно лежащую обечайку. Для облегчения запрессовки цилиндрические части днищ выполняются с заходными уклонами.

Устройства для сборки балочных конструкций. При сборке балочных конструкций необходимо обеспечить правильное взаимное расположение и прижать друг к другу по всей длине составляющие балку элементы. Для этого в серийном производстве применяются стенды с передвижными сборочными порталами и сборочные поворотные и неповоротные кондукторы.

Стенды с передвижными сборочными порталами применяются также при изготовлении длинных балок в мелкосерийном производстве.

Стенд для сборки двутавровых балок (рис. 3.29) состоит из сварной рамы 1, двух опорных балок 11, служащих опорой для стенки собираемой балки 7, самоходного портала 4 с двумя вертикальными 6 и двумя горизонтальными 5 пневматическими прижимами. Одна из опорных балок с помощью винтов 2 и конических редукторов 9, приводимых во вращение электродвигателем 10, может передвигаться и устанавливаться в соответствии с высотой собираемой балки. Один вертикальный и один горизонтальный прижимы могут перемещаться вдоль портала, два других прижима — неподвижные. Портал передвигается по рельсовому пути, уложенному вдоль рамы. Для снятия собранной балки имеются пневмотолкатели 3. При сборке стенка собираемого элемента укладывается на опорные балки, а полки — вдоль балок на опорные винты 8, установленные на определенную высоту. Портал, передвигаясь вдоль собираемого изделия, останавливается напротив мест прихваток; включаются прижимы, и производится прихватка собираемых элементов. Затем прижимы отходят, портал подводится к месту следующих прихваток, и цикл повторяется. На установке собирают балки длиной до 15 м и высотой 460…2000 мм при ширине полки до 600 мм и толщине полки до 60 мм.

Дата добавления: 2021-04-24; просмотров: 175; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!