Я ручная шлифовальная пневматическая машина 11 страница

Челночные кантователи обеспечивают не только поворот изделий и установку их в удобное для сварки положение, но также и транспортирование изделий с одного рабочего места на другое. Кантователь состоит из двух подъемных крыльев, несущей рамы с двумя колесными парами (холостой и приводной) двух блоков гидроцилиндров, гидроприводов и пульта управления. Подъемные крылья могут поворачиваться раздельно или одновременно на 90°. Для одновременного поворота крылья запираются специальным замком с гидроцилиндром, размещенным внутри рамы, и образуют жесткий прямой угол. Кантователь передвигается по рельсовому пути с помощью гидродвигателей. Управление кантователем — дистанционное с выносного пульта.

Рядом с кантователем устанавливают стеллажи, уровень которых на 30 мм выше уровня крыльев кантователя в горизонтальном положении, благодаря чему кантователь в исходном положении может свободно передвигаться под изделием, лежащим на стеллажах. Поворот изделия возможен в любую сторону: для поворота направо поднимается правое крыло и кантователь подъезжает вплотную к изделию; крылья запираются замком и оба одновременно поворачивают на 90° направо вместе с изделием. Для поворота на больший угол (180°, 270° и т. д.) кантователь приводится в исходное положение (оба крыла опускаются), проезжает под изделием в сторону поворота и цикл повторяется. Поворот в левую сторону происходит аналогично.

|

|

|

Для транспортирования изделия располагают под углом 45° (как и для сварки «в лодочку»). При этом нижняя точка изделия вместе с вершиной угла, образуемого крыльями, приподнимается над стеллажами на несколько десятков миллиметров, и изделие свободно передвигается в необходимое место. Челночные кантователи не требуют закрепления изделий, что значительно упрощает и ускоряет процесс кантования и является существенным преимуществом.

Кантователи для кантования полотнищ значительно отличаются от других кантователей.

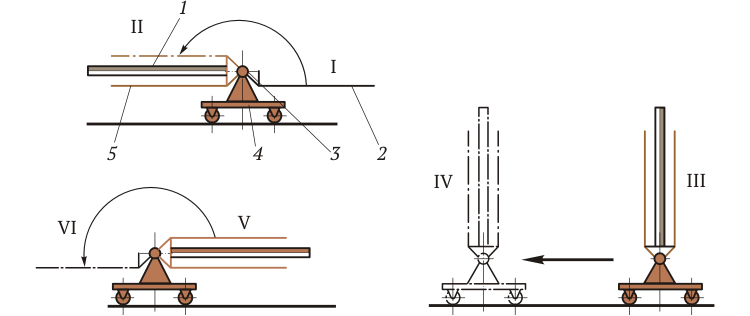

Для кантования полотнищ шириной до 2,5 м применяют двухрычажные передвижные кантователи книжного типа (рис. 4.13), основными элементами которых являются две группы рычагов 2 и 5. Рычаги могут поворачиваться вокруг продольной оси 3 с помощью электрогидропривода. У стационарных кантователей ось поворота рычагов закреплена неподвижно, у передвижных — на тележках 4, перемещающихся в плоскости кантования. В исходном положении I обе группы рычагов 2 и 5 расположены горизонтально по обе стороны от продольной оси 3 поворота рычагов. Полотнище 1 укладывают на одну из групп рычагов. Перед кантованием вторая группа рычагов поворачивается и накрывает полотнище (положение II), затем рычаги 2 и 5 с полотнищем 1 поворачивают на 90° до вертикального положения III и тележки 4 перемещаются в сторону, противоположную направлению кантования (положение IV). Затем продолжают поворот рычагов с полотнищем еще на 90° — до горизонтального положения VI, после чего рычаги 5, расположенные над полотнищем 1, поворачивают на 180° в обратную сторону, освобождая полотнище (положение V). У передвижных кантователей после кантования полотнище располагается на том же месте, что и до кантования — за счет перемещения тележек 4. У стационарных кантователей полотнище при кантовании перекладывается на другое место, что требует дополнительной площади. Процесс кантования при этом упрощается, так как полотнище поворачивается сразу на 180° (из положения II в положение V).

|

|

|

|

|

|

Рис. 4.13.Схема работы двухрычажного передвижного кантователя книжного типа для кантования полотнищ шириной до 2,5 м:

Рис. 4.13.Схема работы двухрычажного передвижного кантователя книжного типа для кантования полотнищ шириной до 2,5 м:

1 — полотнище; 2, 5 — рычаги; 3 — продольная ось поворота рычагов; 4 — тележка; I—VI — положения полотнища в процессе кантования

Кроме двухрычажных кантователей существуют однорычажные кантователи, в которых рычаги расположены с одной стороны полотнища. В таких кантователях полотнище крепят к рычагам электромагнитами или какими-либо захватами по контуру полотнища.

Для кантования полотнищ шириной до 8 м применяют кантователи с поворотной рамой (рис. 4.14). Кантователь состоит из лебедки 1, колонны 3 и поворотной рамы (кассеты) 6 с роликами 7. Между секциями кассеты расположены рольганги 8. Трос 2 лебедки зацепляется за цапфы 4, расположенные на кассете около роликов. Полотнище 5, перемещаясь по рольгангам 8, входит в прорези кассеты (положение I). Кантование заключается в подъеме лебедкой кассеты до вертикального положения II и опускания ее до горизонтального положения III. Кассета вместе с полотнищем поворачивается при этом на 180° на площади, занимаемой полотнищем первоначально. Кантователь с поворотной рамой отличается простотой конструкции и не требует закрепления изделий.

|

|

|

Рис. 4.14.Схема работы кантователя с поворотной рамой для кантования полотнищ шириной до 8 м:

Рис. 4.14.Схема работы кантователя с поворотной рамой для кантования полотнищ шириной до 8 м:

1 — лебедка; 2 — трос лебедки; 3 — колонна; 4 — цапфы; 5 — полотнище; 6 — поворотная рама (кассета); 7 — ролики; 8 — рольганги; I—III — положения кассеты в процессе кантования

Роликовые стенды предназначены для вращения с маршевой скоростью цилиндрических, конических и сферических изделий при установке их в удобное положение для сборки и сварки продольными швами, а также для вращения изделий со сварочной скоростью при сварке кольцевыми швами. Роликовые стенды с маршевой скоростью применяют также при отделке и контроле.

Стенды классифицируются по компоновке и по конструкции основных узлов (холостых и приводных роликовых опор и секций). В секцию входят две роликовые опоры, расположенные по обе стороны от продольной оси стенда и смонтированные на одной раме. Компоновка стендов зависит от массы, размеров и формы вращаемых изделий.

При определении числа опор и расстояния между ними следует исходить из распределения нагрузок при работе роликового стенда (рис. 4.15) и руководствоваться следующими положениями. Расстояние А между роликовыми опорами по ширине стенда определяется в зависимости от диаметра изделия таким образом, чтобы центральный угол a составлял 55…115°. Расстояние между опорами по длине стенда зависит от необходимого числа опор и длины изделий. Число опор рассчитывают по допустимой нагрузке на одну опору. Раскладывая вес изделия на радиальные составляющие, получаем

(4.2)

где R — радиальная нагрузка на одну опору, Н; G — масса изделия; n — число роликовых опор стенда; a — центральный угол, град.

Рис. 4.15.Схема распределения нагрузок при работе роликового стенда:

Рис. 4.15.Схема распределения нагрузок при работе роликового стенда:

1 — изделие; 2 — роликовые опоры; R — радиальная нагрузка на одну опору; G — масса изделия; А — расстояние между опорами; a — центральный угол

Полученная величина не должна превышать наибольшую допустимую радиальную нагрузку на опору. При определении числа опор необходимо учитывать также жесткость изделия. Если изделие обладает достаточной прочностью и жесткостью и не возникает опасность его деформации, то следует стремиться максимально увеличить расстояние между опорами и сократить их число до четырех. При этом значительно облегчается обслуживание стенда и размещение флюсовых подушек, обеспечивается возможность доступа к изделию в любом месте.

Синхронизация приводов роликовых стендов (главным образом при сварочной скорости) затруднена, что обусловило применение для вращения изделий на роликовых стендах одного привода. Число же приводных роликовых опор обычно составляет не менее 1/3 общего числа опор. Приводные опоры соединяются между собой валами.

Стенды могут компоноваться из отдельных секций роликовых опор либо из опор, смонтированных на общей раме стенда. При размещении на общей раме может быть несколько схем расположения опор: с одной или с обеих сторон от продольной оси стенда. Схема расположения приводных роликовых опор с одной стороны от продольной оси стенда (с продольными соединительными валами) удобна для вращения уравновешенных цилиндрических изделий с центром тяжести на оси вращения и длинных изделий, при необходимости установки большого числа опор. К недостаткам такой схемы относятся загромождение рабочего места, затрудненный доступ к изделию, невозможность вращения изделия с выступающими частями. Для вращения таких изделий и изделий с центром тяжести, смещенным от оси вращения, удобна схема расположения приводных роликовых опор с обеих сторон от продольной оси стенда (с поперечными соединительными валами).

Для вращения конических или цилиндрических изделий ступенчатой формы также применяют стенды без продольных валов, так как роликовые опоры, расположенные против сечений изделия с разными диаметрами, должны иметь разную окружную скорость. Расстояния между осями каждой пары роликовых опор выбирают такими, при каких ось изделия будет располагаться горизонтально.

Роликовые опоры делятся на одинарные, перекидные, неперекидные, балансирные. Приводные роликовые опоры могут быть объединены с редуктором привода. Секции роликового стенда бывают стационарные и передвижные.

На рис. 4.16 изображен роликовый стенд Т-30М на общей раме для вращения изделий массой до 10 т диаметром 300…4000 мм. Стенд включает в себя пять приводных роликовых опор 2, пять холостых перекидных роликовых опор 1 с рычагами 7 и фиксаторами 8 и электропривод 3 (типа Р-994). Приводные роликовые опоры соединены продольными валами 4 с муфтами 6 и вместе с холостыми опорами смонтированы на монтажной раме 5. Одна из приводных опор смонтирована с червячным редуктором 9, через который передается вращение от электропривода 3. Остальные приводы роликовых опор — безредукторные. Расстояние между опорами выбирают в зависимости от длины и диаметра вращаемого изделия. В соответствии с этим определяют длину соединительных валов и размеры монтажной рамы.

Рис. 4.16.Роликовый стенд Т-30М на общей раме:

Рис. 4.16.Роликовый стенд Т-30М на общей раме:

1 — холостые перекидные роликовые опоры; 2 — приводные роликовые опоры; 3 — электропривод; 4 — продольные валы; 5 — монтажная рама; 6 — муфта; 7 — рычаг; 8 — фиксатор; 9 — червячный редуктор

В настоящее время чаще компонуют роликовые стенды из отдельных унифицированных секций, разные сочетания которых позволяют монтировать в производственных условиях стенды для вращения изделий разной массы, размеров и формы.

В холостых неперекидных опорах ролик закреплен на оси, вращающейся в подшипниках, закрепленных в стойке. В стенде Т-30М используются перекидные роликовые опоры, позволяющие изменять поперечное расстояние между осями роликов, что расширяет диапазон вращаемых изделий. В этих опорах подшипники закреплены не в стойке, а на рычаге 7, который может устанавливаться в двух положениях. При расположении ролика ближе к оси стенда (для вращения изделий меньшего диаметра) рычаг закрепляется на стойке опоры специальным фиксатором 8. При расположении ролика дальше от оси стенда рычаг не закрепляется, а прижимается к стойке массой изделия.

Балансирные роликовые опоры имеют бњльшую грузоподъемность (благодаря увеличению в два раза числа роликов в каждой опоре), обеспечивают больший диапазон диаметров вращаемых изделий без перестановки опор и уменьшают давление на стенки изделия, что важно при сварке тонкостенных обечаек. Стенды из балансирных роликовых опор предназначены для вращения изделий массой до 60 т и диаметром 350…6000 мм. Для увеличения сцепления с изделием во избежание пробуксовки ролики снабжены резиновыми шинами.

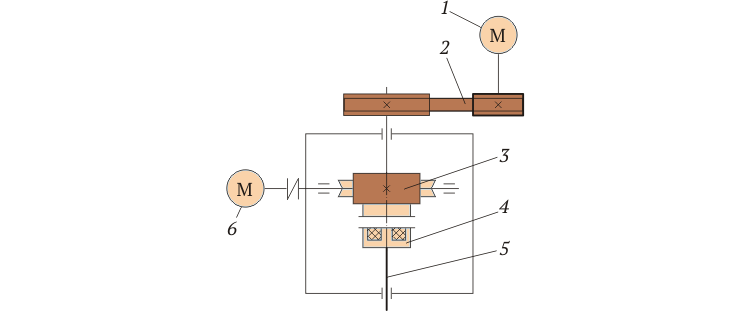

При необходимости частой переналадки стенда применяются передвижные секции на колесах или на направляющих рельсах. Для вращения изделий при сборке применяются стенды, состоящие из длинных трубчатых металлических роликовых опор. Такие стенды хорошо обеспечивают соосность собираемых обечаек. Стенды, предназначенные для вращения изделия при автоматической сварке кольцевыми и продольными швами, оснащены приводом, обеспечивающим вращение со скоростью, необходимой для автоматической сварки, и с маршевой (установочной) скоростью. Примером такого привода может служить привод Р-994 (рис. 4.17). При необходимости вращения с маршевой скоростью включается асинхронный электродвигатель 1, и движение через клиноременную передачу 2 передается непосредственно на выходной вал 5, вращающийся с частотой 500 мин–1. В это время электродвигатель 6 постоянного тока и электромагнитная муфта 4 выключены, и червячное колесо 3 клиноременной передачи 2 свободно сидит на валу 5. Для получения сварочной скорости включаются электродвигатель 6 и муфта 4, соединяющая червячное колесо с валом. Электродвигатель 1 в это время вращается вхолостую.

Рис. 4.17.Кинематическая схема привода Р-994:

Рис. 4.17.Кинематическая схема привода Р-994:

1 — асинхронный электродвигатель; 2 — клиноременная передача; 3 — червячное колесо; 4 — электромагнитная муфта; 5 — выходной вал; 6 — электродвигатель постоянного тока

Частота вращения плавно регулируется в диапазоне 15…60 мин–1 (на выходном валу) с помощью привода с магнитным усилителем. Управление приводами и электромагнитной муфтой — дистанционное. Привод обеспечивает сварочную скорость 19…77 м/ч, маршевую скорость 13 м/мин. Стабильность скорости обеспечивается в пределах 10%.

Для сварки угловыми швами «в лодочку» применяются наклоняемые роликовые стенды, совершающие два движения — вращение и наклон до 45°. Они удобны для вращения сравнительно коротких изделий. Для удержания изделия при наклоне стенды оборудованы специальными упорными роликами (с торцовой стороны изделия).

При необходимости перемещения изделия вдоль оси стенда применяются передвижные роликовые стенды — на тележках.

Неповоротные приспособления. Неповоротные приспособления используются только для установки сварных изделий. К неповоротным приспособлениям относятся стеллажи, плиты и неповоротные столы.

Стеллаж представляет собой металлоконструкцию из листового и профильного проката. Для установки крупногабаритных тяжелых изделий стеллажи закрепляют на бетонном основании, для установки средних изделий стеллажи могут быть переносными. Стеллажи большей частью используются при сборке, сварке, отделке, правке и контроле изделий, не требующих высокой точности сборки, и обработке изделий, точность которых обеспечивается самими деталями, поэтому можно обойтись без установочных и зажимных приспособлений.

Плита представляет собой более точную и надежную (по сравнению со стеллажом) базу, поскольку на ней размещаются установочные и зажимные устройства. Плиты применяются для установки средних и крупногабаритных изделий, требующих высокого качества сборки, сварки, отделки, правки и контроля. Сборочные плиты изготовляются из чугуна и имеют пазы в двух взаимно-перпендикулярных направлениях или крепежные отверстия для установки упоров, фиксаторов, прижимов. Верхняя (рабочая) поверхность плит подвергается механической обработке. Плиты обычно устанавливают на полу, рабочую поверхность тщательно выверяют по уровню, пространство между ребрами опор заливают бетоном. Плиты для установки сравнительно небольших изделий можно не заливать бетоном, а размещать свободно или закреплять на специальных стеллажах установочными винтами.

Для установки крупногабаритных изделий собирают плитные поля из двух и более плит, соединяя их специальными болтами. Рабочие поверхности всех собранных плит должны лежать в одной горизонтальной плоскости, что обеспечивается шпонками и штифтами. При этом боковые стыкуемые стороны должны быть тщательно обработаны.

Для установки изделий с помощью сборно-разборных приспособлений с пазами шириной 16 и 12 мм при сборочно-сварочных работах применяются плиты размерами 480×720, 720×1200 и 1200×1200 мм; высота всех плит 120 мм, расстояние между соседними пазами 120 мм (для плит с пазами 16 мм) и 60 мм (для плит с пазами 12 мм).

Контрольно-разметочные плиты обеспечивают бњльшую точность изделий благодаря наличию на их рабочей поверхности координатной сетки. По конструкции плиты для разметки и контроля сварных изделий аналогичны сборочным и отличаются от них отсутствием пазов. Плиты для сварки, правки и зачистки характеризуются более грубой рабочей поверхностью и увеличенной толщиной.

Неповоротные столы предназначены для установки мелких и средних изделий при ручной и полуавтоматической сборке и сварке. На рис. 4.18 показан неповоротный стол, предназначенный для установки изделий массой до 60 кг. Стол, как правило, оборудован вентилятором для отсоса газа и пыли, образующихся при сварке, через верхнюю наклонную панель и решетчатую поверхность стола. Внутри стола размещен отсек для электродов и шкаф для инструмента, на наклонной панели — две лампочки местного освещения. Применение столов создает благоприятные санитарно-гигиенические условия при работе сварщика. Столы без вентилятора подсоединяются к общецеховой вытяжной системе. Поскольку стол не оборудован устройствами для защиты персонала от сварочной дуги, то возможность такой защиты должна быть предусмотрена при установке стола в цехе.

Дата добавления: 2021-04-24; просмотров: 127; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!