Я ручная шлифовальная пневматическая машина 14 страница

Цилиндрические сосуды обычно собирают из нескольких обечаек и двух полусферических или эллиптических днищ. Обечайки вальцуют из одиночного листа или из сварной заготовки, располагая швы вдоль образующей. Днища сваривают из отдельных штампованных лепестков или штампуют из цельной либо сваренной листовой заготовки. Цилиндрическую часть сосуда собирают и сваривают на роликовом стенде. Свариваемые кромки продольного стыка обечайки фиксируют на прихватках с помощью простейших стяжных приспособлений. Фиксация кромок кольцевого стыка обечаек — наиболее трудоемкая операция.

Сварку продольными и кольцевыми швами сосудов со стенкой толщиной 10…40 мм выполняют чаще всего под слоем флюса с двух сторон. Выполнение первого слоя шва на весу требует тщательной сборки и ограничения величины зазора по всей длине стыка. Поэтому роликовые стенды обычно оборудуют флюсовыми подушками, позволяющими выполнять первый слой шва без жесткого ограничения величины зазора в стыке. Флюсовая подушка для сварки продольным швом представляет собой жесткий короб, который закреплен на тележке и поднимается пневмоцилиндрами до упора в изделие. Флюс плотно поджимается к стыку сжатым воздухом.

|

|

|

При сварке кольцевыми швами возможно поджатие флюса с помощью флюсовой подушки ременного типа.

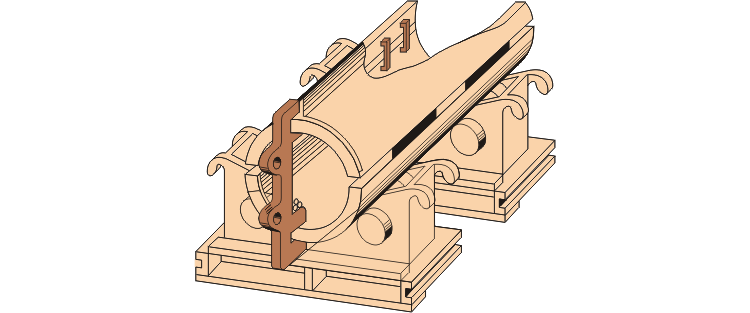

Движение ремня и подача флюса к месту горения дуги происходят под действием сил трения. Конструкция флюсовой подушки с эластичным лотком для сварки кольцевыми швами представлена на рис. 5.1. При подаче воздуха в пневмоцилиндр 5 диск 1 флюсовой подушки поднимается до упора в изделие, а сам цилиндр благодаря пружинной подвеске опускается и упирается траверсой 6 в рельсы, фиксируя положение тележки 7. При вращении изделие увлекает за собой диск 1 с ложементом 3 и, поворачивая его вокруг наклонной оси 2, поджимает резиновую камеру 4 с флюсом к стыку.

Рис. 5.1.Флюсовая подушка с эластичным лотком для сварки кольцевыми швами:

Рис. 5.1.Флюсовая подушка с эластичным лотком для сварки кольцевыми швами:

1 — диск флюсовой подушки; 2 — наклонная ось; 3 — ложемент; 4 — резиновая камера; 5 — пневмоцилиндр; 6 — траверса; 7 — тележка

При толщине стенки сосуда более 25 мм автоматическую сварку под слоем флюса обычно выполняют в несколько слоев. Первый слой шва выполняют изнутри обечайки, второй — снаружи (по ранее уложенному первому слою) с полным проплавлением всей толщины стенки.

|

|

|

В серийном производстве днища сосудов штампуют из цельной или сваренной листовой заготовки. В мелкосерийном и индивидуальном производстве днища собирают и сваривают из отдельных штампованных элементов.

Иногда технические сосуды имеют поперечное сечение овальной формы (бензовозы, автоцистерны для перевозки молока). В таких случаях при автоматической сварке под слоем флюса стыков обечаек с днищами сосуд следует вращать так, чтобы скорость сварки была постоянной; сварку необходимо выполнять в нижнем положении.

Станок для сварки технических сосудов овального сечения (рис. 5.2) в полной мере удовлетворяет этим требованиям. Копирующий диск 5 имеет две беговые дорожки: наружную, по которой катится ведущий ролик приводного механизма 2, и внутреннюю — для опорного холостого ролика 8. Под действием пружинящего упора 4 копирующий диск оказывается зажатым между ведущим и опорным роликами, его крайние положения ограничиваются копирными роликами 3. Наружная беговая дорожка копирующего диска 5 повторяет внешний контур изделия. Сосуд, предварительно собранный на прихватках, подается на станок тележкой по рельсам 1 и закрепляется в плавающей скобе 6 зажимным центрирующим приспособлением 9, жестко связанным с копирующим диском. Масса изделия уравновешивается противовесом 10 с помощью подвижных рычагов 7. Наличие двух сварочных головок позволяет одновременно выполнять оба шва.

|

|

|

Рис. 5.2.Станок для сварки технических сосудов овального сечения:

Рис. 5.2.Станок для сварки технических сосудов овального сечения:

1 — рельсы; 2 — приводной механизм; 3 — копирные ролики; 4 — пружинящий упор; 5 — копирующий диск; 6 — плавающая скоба; 7 — рычаг; 8 — опорный холостой ролик; 9 — зажимное центрирующее приспособление; 10 — противовес

5.3Оборудование для изготовления толстостенных сосудов

Толстостенными считаются сосуды, толщина стенки которых больше 40 мм. Их изготовляют из вальцованных или штампованных листовых заготовок, свариваемых продольными и кольцевыми стыковыми швами. При изготовлении толстостенных сосудов широко используют электрошлаковую сварку, обеспечивающую надежное проплавление всего сечения за один проход.

|

|

|

Угловыми швами приваривается только основание к нижнему днищу. Для котельных сосудов характерно наличие большого числа штуцеров, к которым стыковыми швами приваривают трубы. Как правило, днища выполняются выпуклыми с отбортовкой, обеспечивающей расположение сварных соединений вне зоны действия значительных напряжений изгиба. Сосуды, внутренний диаметр которых не превышает 500 мм (например, камеры котлов), допускается изготовлять с плоскими днищами.

В зависимости от размеров сосуда листовую заготовку гнут в нагретом состоянии вдоль длинной (первый вариант) или короткой (второй вариант) кромки листа. В первом случае обечайка получается длинной и требуется меньшее число кольцевых швов в сосуде. Однако для сосудов большого диаметра длина короткой кромки листа может оказаться недостаточной, и тогда обечайку составляют из двух корыт, соединяя их двумя продольными швами. Во втором случае обечайка получается короткой, но с одним продольным швом.

Второй вариант представляется менее целесообразным, так как кольцевые швы более трудоемки по сравнению с продольными.

Методом вальцовки трудно изготовить обечайки длиной более 3500 мм и со стенками толщиной более 100 мм. При гибке на мощном прессе таких ограничений нет, особенно при составлении обечайки из двух корыт. Сборку обечайки с двумя продольными стыками (рис. 5.3) для электрошлаковой сварки выполняют с помощью скоб. Постоянство зазора в стыке достигается установкой прокладок, удаляемых перед сваркой. После приварки выходных планок и кармана для наведения шлаковой ванны собранную под сварку обечайку устанавливают вертикально. Если обечайка имеет два продольных шва, то их целесообразно выполнять одновременно двумя сварочными аппаратами.

Рис. 5.3.Сборка обечайки с двумя продольными стыками

Рис. 5.3.Сборка обечайки с двумя продольными стыками

Кольцевые швы выполняются многослойной сваркой под слоем флюса либо электрошлаковой сваркой в один проход. При многослойной сварке полное проплавление обеспечивается укладкой в разделку с внешней стороны нескольких подварочных слоев, зачисткой корня шва с помощью пневматического зубила или резака и наложением внутреннего подварочного шва. После этого производят многослойное заполнение внешней разделки.

Сборка кольцевого стыка под электрошлаковую сварку должна быть достаточно точной, так как местное смещение криволинейных кромок свыше 3 мм может привести к нарушению уплотнения и вытеканию шлаковой ванны. Поэтому перед сборкой на внешней и внутренней поверхностях каждой обечайки протачивают полосу шириной 70…100 мм вдоль торца. Таким же способом подготавливают стык обечайки с днищем. Кромки деталей фиксируют планками, установленными «на ребро» поперек кольцевого шва и приваривают к поверхности обечаек. Если в качестве внутреннего формирующего устройства используют медные охлаждаемые подкладки, изогнутые по радиусу свариваемого изделия, то внутри обечайки дополнительно устанавливают скобы временного крепления. Подкладки заводят в отверстия скоб и закрепляют клиньями или винтовыми прижимами.

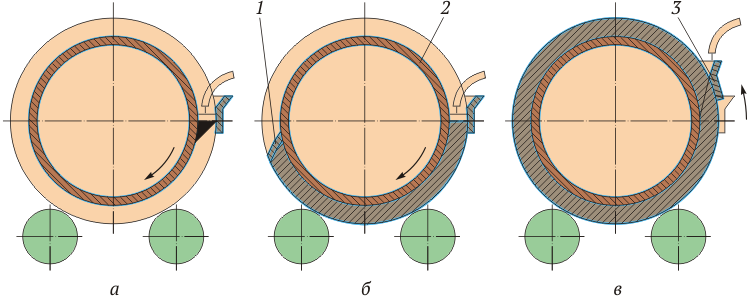

Электрошлаковую сварку кольцевого стыка (рис. 5.4) начинают на вспомогательной пластинке, вваренной в зазор стыка. После сварки половины окружности стыка сварщик резаком удаляет из зазора начало шва до полного устранения непровара. В результате на торце образуется наклонный срез, облегчающий выполнение замыкания шва (замка). Усадочную раковину выводят в специальный прилив в наружном ползуне (или в медный кокиль) либо выплавляют и заваривают вручную.

Рис. 5.4.Схема электрошлаковой сварки кольцевого стыка:

Рис. 5.4.Схема электрошлаковой сварки кольцевого стыка:

а — начало сварки; б — вырезка начала шва в процессе сварки; в — завершение сварки; 1 — пластина для начала сварки; 2 — медная подкладка; 3 — ползун

Особо ответственные сосуды (корпуса атомных реакторов со стенкой толщиной до 200 мм и более) изготовляются из цельнокованых обечаек, получаемых методом свободной ковки на прессе с последующей механической обработкой. Корпус расчленяют на отдельные заготовки исходя из возможностей технологического оборудования. Для повышения коррозионной стойкости внутреннюю поверхность подвергают автоматической дуговой наплавке аустенитным ленточным электродом. Обечайки соединяют кольцевыми швами способом многослойной сварки под слоем флюса.

При изготовлении сосудов со стенкой толщиной 200…400 мм наряду с технологическими трудностями сварки таких толстостенных монолитных обечаек возрастает опасность их разрушения, поэтому такие сосуды изготовляют многослойными. Обечайки многослойных сосудов получают тремя методами.

По первому методу предварительно собирают и сваривают продольными швами обечайки разного диаметра со стенкой толщиной 20…50 мм. После зачистки выпуклости шва и калибровки обечаек их последовательно сажают одну на другую до получения требуемой суммарной толщины. Каждую насаживаемую обечайку перед посадкой нагревают до 600°С, что обеспечивает сопряжение не менее 95% площади поверхностей и плотный натяг между слоями. Для удобства сборки на торце обечаек на прихватках закрепляют направляющие планки.

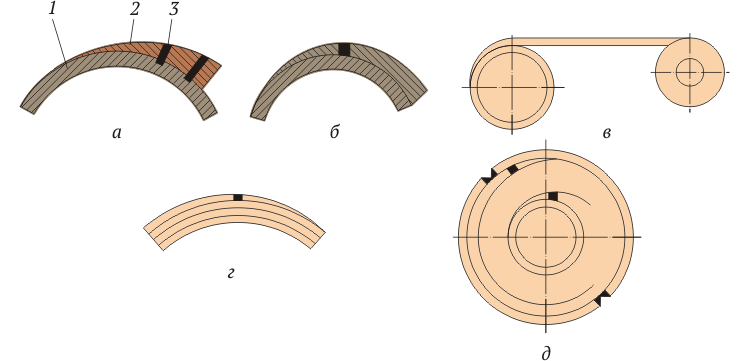

По второму методу на внутреннюю обечайку толщиной 10…40 мм, изготовленную по обычной технологии (рис. 5.5, а), последовательно накладывают полуобечайки толщиной 5…8 мм (рис. 5.5, б), обтягивают их с помощью лент 1, прикрепленных к тягам гидроцилиндров 2 (рис. 5.5, в), и сваривают продольными швами между собой (рис. 5.5, г). После зачистки швов накладывают следующие полуобечайки до нужной толщины.

Рис. 5.5.Изготовление многослойной обечайки наложением двух полуобечаек:

Рис. 5.5.Изготовление многослойной обечайки наложением двух полуобечаек:

а — внутренняя обечайка, изготовленная по обычной технологии; б — полуобечайка; в — сжатие двухслойной обечайки с помощью лент; г — сваренная двухслойная обечайка; 1 — ленты; 2 — гидроцилиндры

По третьему методу на внутреннюю обечайку толщиной 20…40 мм наматывают несколько слоев стальной полосы толщиной 4…8 мм (рис. 5.6). В технологическом отношении этот способ является наиболее целесообразным.

Рис. 5.6.Изготовление многослойной обечайки намоткой стальной полосы:

Рис. 5.6.Изготовление многослойной обечайки намоткой стальной полосы:

а—д — последовательность операций; 1 — центральная основная обечайка; 2 — клиновая вставка; 3 — проплавленная точка

В зависимости от рабочей среды внутренняя обечайка может быть двухслойной или однослойной. В последнем случае она должна быть изготовлена из коррозионно-стойкой стали, а слои наружной части корпуса — из низколегированной стали. Перед началом намотки к внутренней обечайке 1 проплавными точками 3 приваривают клиновую вставку 2 (рис. 5.6, а). К вставке стыковым швом приваривают кромку полосы (рис. 5.6, б). Далее наматывают заданное число слоев полосы (рис. 5.6, в), отрезают полосу и закрепляют ее конец на поверхности многослойной обечайки стыковым швом с клиновой вставкой (рис. 5.6, г). Изготовление многослойной обечайки завершается накладкой двух полуобечаек облицовки и выполнением продольных швов (рис. 5.6, д).

Торцы многослойной обечайки протачивают и наплавляют на них слой металла толщиной не менее 10 мм, который подвергают механической обработке для получения разделки кромок требуемой формы. Кольцевые швы между обечайками (а также между обечайкой и днищем или фланцем) выполняют многослойными. Кромки монолитных днищ и фланцев из сталей 22Х3М или 20Х2МА предварительно наплавляют, чтобы исключить необходимость термической обработки после сварки кольцевыми швами. Сварочные напряжения в этих швах в значительной степени снимаются при обязательном приемочном испытании готового сосуда внутренним давлением, превышающим рабочее.

Контрольные вопросы

1. По какому критерию технические сосуды подразделяют на тонкостенные и толстостенные?

2. Какое оборудование используется для сварки тонкостенных технических сосудов?

3. Какие схемы изготовления толстостенных технических сосудов вы знаете?

ГЛАВА6Установки для сварки и наплавки

· 6.1. Универсальные аппараты

· 6.2. Сварочные установки

· 6.3. Наплавочные установки

6.1Универсальные аппараты

Универсальные аппараты применяются для дуговой сварки и наплавки под слоем флюса, в среде защитных газов и для электрошлаковой сварки и наплавки.

Различают подвесные аппараты, обеспечивающие автоматическую подачу электрода в зону сварки, и самоходные аппараты, автоматически передвигающиеся вдоль прямолинейного шва.

В зависимости от исполнения универсальные аппараты снабжены рядом дополнительных механизмов: для наклона электрода, правки электродной проволоки, направления дуги вдоль шва.

В некоторых случаях сварку можно проводить только с помощью универсального аппарата, укомплектованного источником питания и пусковой электрической аппаратурой.

Чаще всего для автоматической сварки и наплавки используют сварочный аппарат в сочетании с механическим оборудованием.

Комплект оборудования (сварочный аппарат, механическое оборудование, источник питания, электрическая аппаратура управления), позволяющий выполнять все операции технологического процесса сварки или наплавки изделий, называется сварочной или наплавочной установкой.

Универсальные установки компонуются из типового серийного универсального сварочного, наплавочного и механического оборудования.

Такая компоновка позволяет резко сократить сроки внедрения установок и использовать входящее в них оборудование для создания новых установок при переходе с обработки одного изделия на обработку другого.

6.2Сварочные установки

Установки для автоматической сварки. Основными видами установок для автоматической сварки являются установки для сварки листовых полотнищ, цилиндрических сосудов и балочных конструкций.

Установки для сварки листовых полотнищ находят широкое применение при выполнении стыковых соединений в судо-, крано- и мостостроении, при изготовлении технических сосудов.

Сварку листов в полотнище можно выполнять односторонним швом с обратным формированием или двухсторонним швом. Конструктивное исполнение установок для сварки листовых полотнищ зависит от числа и размеров свариваемых листов и от номенклатуры полотнищ. При большой номенклатуре полотнищ, состоящих из нескольких листов, и различном расположении свариваемых стыков по длине конструкции установку комплектуют передвижными флюсовыми подушками. При ограниченной номенклатуре полотнищ и фиксированном расположении свариваемых стыков применяются флюсовые подушки стационарного исполнения.

Стенд с передвижными электромагнитными флюсовыми подушками применяется для автоматической сварки при изготовлении листовых полотнищ судовых секций. В этом случае полотнища имеют разные габаритные размеры и конфигурацию. Стенд компонуется из нескольких типовых флюсовых подушек, которые могут перемещаться по рельсам с помощью лебедки, и сварочного трактора, движущегося по полотнищу.

Специализированная установка со стационарными пневматическими флюсовыми подушками используется для сварки листов в полотнище при изготовлении железнодорожных цистерн. Полотнище составляется из четырех листов. На стеллаже установки размещены четыре пневматические флюсовые подушки, подъемные ролики для транспортирования полотнища, тяговое устройство с тележками и два портала. На каждом из порталов установлены два сварочных аппарата и восемь пневмоцилиндров с прижимами. Собранное на прихватках полотнище передается на стеллаж, перемещаясь с помощью двух тележек, со скоростью 12 м/мин до совмещения свариваемых стыков с флюсовыми подушками. Далее с помощью клинового устройства опускают рамки, на которых размещены ролики, укладывают полотнище на флюсовые подушки, поджимают его сверху к флюсовым подушкам пневмоприжимами порталов и пропускают воздух во флюсовые подушки, плотно поджимая флюс к стыкам. Затем включают автоматы, сваривают одновременно четыре стыка. Далее полотнище передается на кантователь, в котором оно поворачивается на 180°, и поступает на установку, где те же операции выполняются с другой стороны.

Установка с несколькими передвижными пневматическими флюсовыми подушками, несколькими верхними тележками и стеллажом применяется для автоматической сварки поясов и вертикальных стенок пролетных балок мостовых кранов. На верхних тележках установлены сварочные тракторы типа АДС-1000-2. Листовые секции полотнищ укладываются краном на стеллаж для фиксации и прихватки кромок стыков. Затем к стыку подводят одну из тележек и поджимают листы к стеллажу с помощью траверсы, смонтированной на тележке. Под стык устанавливают одну из флюсовых подушек и поджимают флюс к стыку. Предварительный подъем флюса производится с помощью пневмоцилиндров. Флюсовая подушка более плотно поджимается к стыку при подаче воздуха в шланг, уложенный под флюсом. Флюсовые подушки перемещаются под стеллажом по двум рельсам, а тележки — по направляющим стеллажа. Подвижные поперечные стяжки стеллажа обеспечивают доступ флюсовой подушки к стыку в любом месте стеллажа.

Дата добавления: 2021-04-24; просмотров: 206; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!