РЕЗКА ТРУБ В ТРАССОВЫХ УСЛОВИЯХ

9.1. Кислородная (газовая) резка.

9.1.1. Кислородная резка может применяться при выполнении всех видов сварочно-монтажных и ремонтных работ на трубах из углеродистых и низколегированных сталей, в том числе и для выполнения огневых работ при избыточном давлении газа 20-50 мм вод.ст.

Кислородная резка не может применяться для резки труб из многослойного металла, легированных сталей.

9.1.2. К работе с аппаратурой для механизированной и ручной кислородной резки допускаются резчики, прошедшие обучение и проверку знаний в производственном подразделении в установленном порядке.

9.1.3. В качестве горючего газа может применяться баллонный сжиженный газ (пропан) или ацетилен в баллонах. Для резки должен применяться кислород технический по

ГОСТ 5583-78.

9.1.4. Механизированная резка труб может выполняться газорезательной машиной "Орбита-2", "Орбита БМ", "МТ-1". Ориентировочные режимы резки труб приведены в табл. 1.24.

Таблица 1.24.

Режимы машинной резки труб

| Толщина металла, мм | Ацетилен | Пропан | ||||

| Скорость резки, мм/мин | Давление кислорода, кгс/см 2 | Давление горючего газа, кгс/см 2 | Скорость резки, мм/мин | Давление кислорода, кгс/см 2 | Расход горючего газа, л/мин | |

| 5-10 | 600-400 | 3,5-4,5 | 0,4-0,45 | 500-400 | 4,0-4,5 | 25-35 |

| 10-20 | 500-400 | 4,0-5,0 | 0,4-0,45 | 400-300 | 4,5-5,5 | 34-45 |

| 20-30 | 400-350 | 5,0-7,0 | 0,45-0,5 | 300-350 | 5,5-7,5 | 45-55 |

9.1.5. Ручную резку труб следует выполнять резаками РГР-100, РГР-300, РГР-700 или другими аналогичного типа. Номера сменных наружного и внутреннего мундштука следует устанавливать с учетом толщины разрезаемого металла. Технические характеристики резаков приведены в табл. 1.25.

|

|

|

Таблица 1.25.

Технические характеристики ручных резаков

| Параметры | РГР-100 | РГР-300 | РГР-500 | РГР-700 |

| Толщина реза, мм | 3-100 | 50-300 | 100-500 | 300-700 |

| Давление, газа, МПа: | ||||

| кислорода | 0,3-0,8 | 0,5-1,0 | 0,5-1,2 | 0,5-1,2 |

| горючего газа | 0,04-0,08 | 0,06-0,10 | 0,08-0,12 | 0,08-0,12 |

| Расход, м 3 /ч: | ||||

| кислорода | 3,6-14,6 | 5,3-35 | 34-82 | 78-135 |

| пропан-бутана | 0,3-0,6 | 0,3-1,5 | 2-8 | 3-10 |

| ацетилена | 0,4-0,9 | - | - | - |

| Масса, кг | 0,65 | 1,15 | 1,6 | 2,15 |

9.1.6. Разметка линии реза на трубе и установка направляющего пояса при машинной резке должны выполняться с помощью ленточного шаблона. Для вырезки отверстия необходимо применять шаблоны-развертки.

9.1.7. Кромки труб после кислородной резки должны быть зачищены шлифмашинкой или напильником до металлического блеска. Кольцевое притупление должно быть в пределах 0,5-3,0 мм.

9.1.8. При наличии изоляции на трубах разрезаемый участок трубы шириной 50-100 мм по периметру должен быть тщательно зачищен механической или ручной проволочной щеткой. На поверхности не должно быть слоя праймера, следов изоляции, окалины, масляных и жировых загрязнений.

|

|

|

Примечание. Допускается операция по очистке поверхности трубы от изоляции, клея путем обработки открытым пламенем при нагреве металла до 100° С.

9.1.9. Машинную резку труб с эквивалентом углерода С э > 0,41 и более, имеющих толщину стенки более 20 мм, при отрицательных температурах ниже -30°С при применении ацетилена и ниже -40°С при применении пропана следует выполнять с предварительным подогревом до 50-100°С во избежание закалки металла кромки.

9.1.10. При производстве работ следует строго соблюдать правила эксплуатации и транспортировки баллонов с газообразным кислородом и горючими газами (см. раздел IV).

9.2. Воздушно-плазменная резка.

9.2.1. Воздушно-плазменная резка металлов - один из наиболее эффективных процессов термической резки, который в настоящее время получает широкое применение в газовой промышленности.

Процесс плазменной резки может выполняться механизированным (полуавтоматическая резка) или ручным способами.

9.2.2. Требования подраздела распространяются на плазменную резку труб и других изделий в трассовых условиях с применением оборудования: АРС-4, УПС-100А, разработанных ВНИИГАЗом.

|

|

|

9.2.3. При производстве работ в трассовых условиях следует строго соблюдать правила транспортировки и эксплуатации оборудования, обеспечивать мероприятия по охране труда и техники безопасности, осуществлять рациональную организацию работ.

9.2.4. Оборудование для плазменной резки:

а) агрегат АРС-4 предназначен для выполнения полуавтоматической и ручной воздушно-плазменной резки труб диаметром до 1420 мм и других изделий в трассовых условиях. Выполнен в виде модуля, включает в себя скоростную машину "Орбита-БМ" и ручной резак конструкции лаборатории сварки ВНИИГАЗа.

Система подготовки воздуха обеспечивает надежную работу оборудования при повышенной влажности воздуха. АРС-4 снабжен устройством контроля изоляции. Агрегат обеспечивает также двухпостовую сварку штучными электродами;

б) установка УПС-100 (мобильная) выполнена на базе трактора К-701, предназначена для полуавтоматической и ручной резки в трассовых условиях. В кузове установки размещены: стандартная установка плазменной резки УПРП с плазмотроном ПРВ-202, многопостовой выпрямитель для сварочных работ, вспомогательное оборудование. Питание осуществляется от генератора переменного тока ГСФ-100Д. Установка снабжена стрелой для удержания палатки и кабелей в рабочем положении.

|

|

|

Примечание. Допускается применение и другого оборудования при условии аттестации установок на соответствие их техники безопасности и трассовым условиям эксплуатации.

9.2.5. Оборудование типа АРС-4 рационально использовать при базовой обработке труб, установки типа УПС - при демонтаже трубопровода в трассовых условиях, особенно в труднодоступных местах.

9.2.6. Оборудование плазменной резки и сварки относится к классу электросварочной аппаратуры, поэтому его эксплуатацию необходимо производить с соблюдением "Общих правил устройства и эксплуатации электроустановок потребителей", "Правил техники безопасности и производственной санитарии при электросварочных работах", Паспорта и Инструкции по эксплуатации оборудования.

9.2.7. Плазменная резка труб в трассовых условиях может выполняться на бровке и непосредственно в траншее. Расстояние между трубой и поверхностью грунта должно быть не менее 500 мм для свободного прохода машины "Орбита БМ", "Орбита-2". Во избежание повреждения плазмотрона, резку следует начинать в верхнем вертикальном положении.

9.2.8. При выпадении атмосферных осадков (дождь, снег) место проведения работ следует защищать навесом или брезентовым тентом.

9.2.9. При повышенной влажности рекомендуется в целях повышения электробезопасности оператора производить работу в диэлектрических ботах и перчатках. Необходимо пользоваться деревянными настилами и резиновыми ковриками.

9.2.10. При работе оборудования в полустационарных условиях (площадка, стеллаж, территория компрессорной станции) разрезаемые трубы следует укладывать на специальный стеллаж. Оборудование следует помещать во временных укрытиях или устанавливать в местах обслуживания деревянные настилы или резиновые коврики.

9.2.11. При использовании плазменного оборудования в мобильном исполнении (установка на тракторе, автомашине, прицепе) после каждой перебазировки следует перед пуском оборудования тщательно проверять исправность крепления заземления всех узлов агрегата и функционирование автоматики, согласно Инструкции по эксплуатации оборудования.

9.2.12. Ходовая часть установок типа УПС должна располагаться на расстоянии не менее 1,5 м от разрезаемой трубы.

При переездах не разрешается операторам находиться в кузове установки. О начале движения бригада должна быть оповещена сигналом.

9.2.13. Ежедневно перед началом работы необходимо проверять исправность приборов контроля изоляции в соответствии с Инструкцией по эксплуатации оборудования.

9.2.14. Воздушно-плазменная резка в трассовых условиях может производиться для резки труб под фаску с последующей ручной дуговой и автоматической сваркой под флюсом с предшествующей зачисткой кромок шлифмашинкой.

9.2.15. Плазменной резке могут подвергаться трубы из низкоуглеродистых и низколегированных сталей (сталь 20, 17ГIС, дисперсионно-твердеющие, типа Х60, Х65) термоупрочненные, трубы из стали с контролируемой прокалкой, многослойные трубы.

9.2.16. Технологическими параметрами режима плазменной резки являются:

- сила тока при резке;

- напряжение в дуге;

- давление и расход сжатого воздуха, подаваемого в плазмотрон;

- скорость резки;

- величина зазора между катодом и соплом;

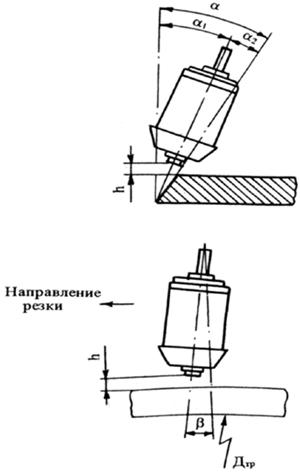

- вылет плазмотрона h - кратчайшее расстояние от средней точки торца сопла плазмотрона до поверхности трубы (рис. 1.7.);

- угол скоса кромок;

- угол наклона плазмотрона относительно перпендикуляра к образующей трубы в сторону направления резки.

Рис. 1.7. Схема установки плазмотрона при механизированной резке:

а - угол скоса кромок;

б - угол наклона плазмотрона

9.2.17. Место установки пояса машины "Орбита" на трубе должно быть зачищено от изоляционного покрытия, что способствует повышению качества реза.

9.2.18. Ориентировочные режимы резки труб приведены в табл 1.26.

Таблица 1.26.

Режимы плазменной резки труб

| Толщина стенки трубы, мм | Скорость резки, м/мин | Сила тока, А | Напряжение, В | Давление воздуха, кгс/см 2 | Вылет плазмотрона, мм | Угол наклона, град. |

| 10-12 | 1,0 (0,48) | 160-180 | 100-110 | 4 | 8-10 | 5-10 |

| 14-16 | 0,9 (0 48) | 165-180 | 110-120 | 4 | 8-10 | 5-8 |

| 18-20 | 0,7 (0,4) | 180-200 | 110-120 | 4-5 | 7-9 | 5-8 |

| 20-25 | 0,4 | 190-210 | 110-120 | 5 | 6,0 | 5-8 |

Примечание. В числителе приводятся значения скорости резки для машины "Орбита-БМ", в знаменателе - для "Орбита-2".

9.2.19. При наличии на трубах деформаций-овальностей резку следует вести с помощью копирующего устройства, которым комплектуется оборудование плазменной резки. Копирующее устройство обеспечивает постоянный зазор между плазмотроном и поверхностью трубы.

9.2.20. Корректировка режима плазменной резки должна включать установление оптимальных значений параметров режима для получения качественного реза и высокой производительности.

При этом следует знать, что:

- плазменная резка на минимальных токах способствует повышению ресурса работы катода и сопла плазмотрона;

- уменьшение "вылета" плазмотрона "h" обеспечивает более точные геометрические параметры кромок, чрезмерное уменьшение "вылета" может способствовать возникновению вторичной дуги, что приводит к повреждению плазмотрона и нарушению процесса резки;

- при правильно подобранном режиме ширина линии реза составляет на внутренней поверхности трубы 1-3 мм, на внешней - 4-6 мм, плазменный "нож" выступает над внутренней поверхностью трубы на 10-20 мм, при этом интенсивно воздушным потоком выдуваются мелкодисперсные частицы расплавленного металла и шлака;

- несоответствие угла наклона плазмотрона в сторону направления резки "b" величине, указанной в табл. 1.26, приводит к быстрому износу канала сопла и выходу последнего из строя;

- ширина реза на внешней стороне поверхности трубы больше, чем на внутренней, угол скоса кромок "a" больше угла наклона плазмотрона, что следует учитывать при резке.

9.2.21. Процесс резки необходимо завершить в точке начала реза, т.к. плазменная дуга продолжает гореть на товарной кромке, что приводит к образованию выхватов.

9.2.22. При ручной плазменной резке необходимо строго соблюдать правила по технике безопасности. Не допускается работать с ручным резаком в стесненных условиях (траншеях, внутри трубы), сидячем и лежачем положении, облокачиваться на трубу, работать в обводненных и заболоченных участках, после работы класть резак на землю.

9.2.23. До получения навыков в работе рекомендуется ручную резку труб под фаску выполнять с помощью опорного ролика.

9.2.24. Периодически (после выполнения 8-10 резов) следует произвести осмотр катода (выгорание гафниевой вставки) сопла и поверхности изолятора на торце плазмотрона. Своевременная замена катода, очистка нагара на торце плазмотрона и сопла способствует получению качественных резов и продлевает срок службы плазмотрона и его сменных деталей.

9.2.25. Поверхность трубы в месте начала резки должна быть зачищена от остатков изоляционного покрытия для обеспечения легкого зажигания дуги в момент включения.

В процессе резки незначительное количество остатков изоляции на поверхности не оказывает существенного значения на стабильность процесса резки.

9.2.26. Агрегаты и установки плазменной резки комплектуются осушителем адсорбционного типа с использованием селикогеля. Расход селикогеля зависит от влажности воздуха, окружающей температуры, длительности работы оборудования, степени предварительной регенерации селикогеля.

Регенерацию селикогеля следует осуществлять путем нагрева его до температуры

150-200°С и выдержкой при данной температуре не менее 2-х ч.

9.2.27. При температуре воздуха ниже -20° С во избежание закалки металла труб из высокопрочных сталей (G в > 55 кгс/мм2, С э > 0,41) с толщиной стенки более 15 мм рекомендуется резку выполнять с предварительным подогревом металла до 50-100° С.

9.2.28. Трубы с кромками, выполненными плазменной резкой, могут свариваться ручной электродуговой сваркой электродами только с основным покрытием автоматической сваркой под слоем флюса.

9.2.29. Перед сваркой кромки труб, выполненные плазменной резкой, должны быть зачищены до металлического блеска (на глубину не менее 0,3 мм) и очищены от остатков шлака шлифовальной машинкой, которой комплектуются агрегаты типа АРС и установки УПС. Точность и качество поверхности реза согласно ГОСТ 14792-80.

9.3. Резка труб энергией взрыва.

9.3.1. Метод резки труб с помощью энергии взрыва (труборезы кумулятивные кольцевые наружные ТрК КН) разработан Институтом электросварки им. Е.О.Патона и является высокопроизводительным и эффективным технологическим процессом резки труб в полевых условиях при производстве ремонтно-восстановительных работ (рис. 1.8.).

Рис. 1.8. Резка трубопровода энергией взрыва:

а) - установка ТрККН на трубе;

б) - вырезка катушки

9.3.2. Сущность метода заключается в следующем: заряд, выполненный в виде медной трубки с кумулятивной выемкой устанавливается по периметру трубы на расстоянии h=10-21 мм, в зависимости от размеров трубы. В момент взрыва создается направленное действие сфокусированной энергии, что мгновенно разрезает металл. Включение заряда в действие осуществляется дистанционно с помощью электроимпульса.

9.3.3. Технология резки труб регламентируется Инструкцией по производству взрывных работ с применением труборезов кольцевых кумулятивных наружных для резки газопроводов, утвержденной Мингазпромом 27 мая 1982 г. /13/.

9.3.4. Подготовка и осуществление взрывных работ с применением ТрК КН должны выполняться в строгом соответствии с требованиями Инструкций /5, 6/.

9.3.5. ТрК КН применяется при демонтаже и ремонтно-восстановительных работах на магистральных газопроводах для выполнения следующих операций: вырезки катушек, резки труб при ликвидации аварий, отрезания заглушек.

9.3.6. Общее руководство огневыми работами должно осуществляться лицами, назначенными соответствующими приказами и изучившими Инструкцию /13/, требования настоящего РД.

9.3.7. Непосредственное руководство взрывными работами с применением ТрК КН должно быть возложено на лицо, имеющее право руководства взрывными работами.

9.3.8. Участок газопровода, на котором планируется проведение работ, выключается из работы, газ стравливается до давления 200-500 Па. Газопровод вскрывается ниже нижней образующей на глубину 0,5 м. Разработка траншеи ведется вручную лопатой, без применения лома и кирки.

9.3.9. Резка при помощи ТрК КН газопроводов, содержащих газовый конденсат, производится с предварительным заполнением котлована воздушно-механической пеной. Если газовый конденсат не содержится, то резка производится без заполнения котлована воздушно-механической пеной.

9.3.10. Концы труб после резки взрывом (стыки) не могут подвергаться сварке из-за наличия на кромках: омеднения, возможного расслоения металла, надрывов и шероховатостей поверхности кромок.

9.3.11. Перед сваркой концы труб после резки ТрК КН должны быть обрезаны газовой или плазменной резкой под фаску. Длина отрезаемого участка - 250-300 мм.

При обнаружении на наружной или внутренней поверхности повреждений (забоин, царапин) от осколков, длина участка должна быть увеличена.

9.3.12. При установке ТрК КН непосредственно возле запорной арматуры необходимо принять меры по защите импульсных трубок и контрольно-измерительных приборов от осколков.

Дата добавления: 2019-11-16; просмотров: 441; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!