Формирование колесных пар. Контроль качества запрессовки.

Проводятся исследования по новым технологиям сборки, основанных на использовании тепла, холода и нагнетания смазки под давлением в зону посадки, позволяют повысить прочность запрессовки и исключить недостатки механической запрессовки.

Тепловая посадка

Нагретую ступицу колеса свободно надевают на ось, после остывания колесо прочно соединяется с осью.

Нагрев колес может осуществляться в индукционных нагревателях или в печах до температуры:

где δ – натяг;

δ 1 – сборочный зазор;

a – коэффициент теплового расширения;

d отв – диаметр отверстия ступицы;

t 1 – температура помещения.

Колесо нагревают до температуры t = 250-280 оС. Контроль посадки может осуществляться двумя способами: 1) Косвенный – проверка размеров посадочных поверхностей предельными калибрами; 2) Прямой – проверка на осевой сдвиг КП в течение 20 секунд с контрольной нагрузкой. Плюсы тепловой посадки: Упрощается технологический процесс сборки колеса с осью. Обеспечивает соединение поверхностей без задиров. Повышается прочность соединения. Минусы теплов. посадки: Увеличение себестоим. сборки из-за затрат на нагрев. Необходимость в дополнит. площадях для охлажд. КП. Усложнение съема колес с оси. Отсутствие достаточно эффективного способа контроля. Интенсивная фретинг коррозия в зоне посадки. Эти недостатки, выявленные в процессе эксплуатации, явились причиной воздержания от применения тепловой посадки.

|

|

|

С использованием гидрораспора

Возможно совершенствование технологического процесса механической запрессовки путем исключения влияния ряда технологических факторов на исходную прочность напрессовки. Это, прежде всего, касается наличия и количества смазки в зоне контакта сопрягаемых деталей. Несовпадение и перекосы при сборке, образование деформируемого кольцевого сборочного задира путем использования гидрораспора между поверхностями контактирующих деталей.

Прессо-клеевые соединения КП (Германия) использован тепловой способ сборки (поперечно-прессовое сопряжение) соединений с уменьшенным натягом (0.030 – 0.035%) при нанесении эпоксидной смолы на подступичные части осей КП температура нагрева ступицы 150О С.

14. Средний ремонт колесных пар вагонов

Обточка поверхностей катания цельнокатаных колёс. При обработке поверхностей катания колёс обточке подвергаются: 1) поверхности катания (уклоны 1:20, 1:7 и фаски); 2) гребень колеса; 3) внутренняя грань (при необходимости, если ∆l>2 мм между внутренними гранями в разных точках, при условии, что l<=1443 мм); 4) наружная грань допускается к обточке только для устранения местных деформаций в виде наплывов, неровностей прокатки (при условии, что при обточке не будут срезаны клейма завода изготовителя, и ширина обода останется не менее 126 мм).

|

|

|

После обточки при ремонте без смены элементов допускается толщина обода не менее 24 мм, а ширина - от 126 мм до 136 мм. Разность диаметров колёс (овальность и эксцентричность) – не более 0,5 мм. Расстояние между внутренними гранями 1438-1443 мм (со сменой элементов 1438-1441 мм).

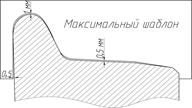

Форма обточенного профиля проверяется максимальным шаблоном. Допускаемые отклонения показаны на рисунке.

Для увеличения срока службы колёс необходимо стремиться к уменьшению числа обточек и толщины срезаемого слоя. Обточка ведётся с оставлением небольших черновин. Без обточки устраняются навары (наждачным кругом), и местные отколы круговых наплывов (восстановление фасок).

Известны три способа механической обработки поверхности катания: 1) обточка по копиру чашечными резцами; 2) фрезерование; 3) фасонным резцом.

Обработка шеек и предподступичных частей осей. Шейки и предподступичные части осей для роликовых подшипников обтачиваются лишь в случае крайней необходимости. Зачищают шлифовальной шкуркой риски, выступающие края забоин выравнивают бархатным напильником и шлифуют. После обточки размеры шеек и предподступичных частей должны соответствовать нормам: 1) овальность и коничность шеек не более 0,02 мм; 2) овальность и коничность предподступичных частей не более 0,05 мм. После механической обработки шеек происходит упрочняющий накат роликами.

|

|

|

Обработку шеек осей разрешается производить как до запрессовки, так и после запрессовки и обточки поверхности катания колёс. В процессе обточки шеек и предподступичных частей старогодных осей разность диаметров и длин шеек у одной колёсной пары не регламентируется.

Сварочные и наплавочные работы при ремонте. Разрешается: 1) наплавка изношенных гребней на автоматических и полуавтоматических устройствах под слоям флюса; 2) заварка вручную разбитых центровых отверстий и отверстий для болтов стопорных планок.

15. Методы дефектоскопии колесных пар

Магнитопорошковой дефектоскопией проверяют: 1) шейки и предподступичные части при полном освидетельствовании со снятием внутренних и лабиринтных колец; 2) среднюю часть оси при любом виде освидетельствования; 3) подступичные части перед запрессовкой колёс; 4) внутренние кольца подшипников при полном освидетельствовании без снятия их с шейки оси.

|

|

|

Для магнитопорошковой дефектоскопии используют дефектоскопы переменного тока нескольких типов, намагничивающим устройством каждого из которых является соленоид. Испытание производят способом нанесения сухого магнитного (железного) порошка марки ПЖ6ВМ или жидкой магнитной суспензии этого порошка. Порошок размешивают обычно в трансформаторном масле из расчета 200 г/л. При низких температурах добавляют керосин.

Ультразвуковой дефектоскопией проверяют: 1) подступичные части оси при полном освидетельствовании, если те не подвергаются прессовым работам; 2) шейки и предподступичные части осей при полном освидетельствовании без снятия внутренних и лабиринтных колец; 3) прозвучиваемость осей вновь сформированных колёсных пар.

Ультразвуковая дефектоскопия оси осуществляется с помощью ультразвукового эхо-импульсного дефектоскопа УЗД-64. Во всех случаях ультразвукового прозвучивания поверхности, к которым прикладывают искатели, должны смочены маслом или другой жидкостью для создания акустического контакта.

Дата добавления: 2019-07-15; просмотров: 677; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!