Общее представление о статических и динамических характеристиках подвески

Динамические воздействия от неровностей дороги к подрессоренной части автомобиля передаются через подвеску автомобиля, которая состоит из трех основных частей: упругого элемента, гасителя колебаний и направляющего устройства.

Упругие элементы воспринимают и передают на раму нормальные силы, действующие от дороги, уменьшают динамические нагрузки и улучшают плавность хода автомобиля. Наибольшее распространение среди упругих элементов имеют листовые рессоры, пружины, торсионы.

Направляющие устройства воспринимают действующие на колёса продольные и боковые силы и их моменты. Кинематика направляющего устройства определяет характер перемещения колёс относительно рамы и оказывает влияние на устойчивость и поворачиваемость автомобиля. К направляющим устройствам относятся реактивные штанги, рычаги.

Амортизаторы поглощают энергию колебаний кузова и колёс, преобразуя механическую энергию колебаний в тепловую и рассеивая её в окружающую среду. Наибольшее распространение имеют гидравлические амортизаторы телескопического и рычажного типов.

Свойства подвески в целом и отдельных её элементов можно оценить по статическим и динамическим характеристикам.

Основные свойства упругого элемента подвески определяются связью, которая возникает между прикладываемым к нему усилием и возникающей в этом же направлении деформацией.

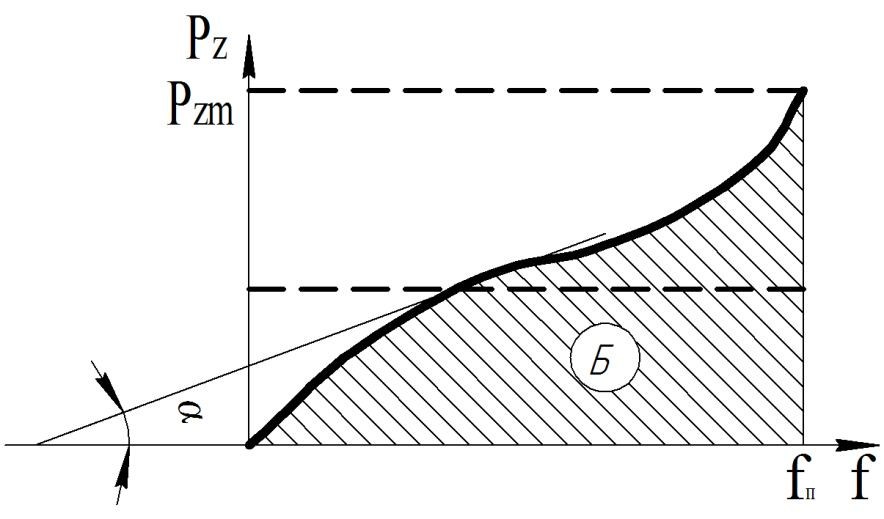

Зависимость между нормальной нагрузкой на упругий элемент Рz и его деформацией f , выраженная в виде графика (рис. 10.3) называют характеристикой нормальной упругости.

Рис. 17.3. Характеристика нормальной упругости упругого элемента

Отношение производной нормальной нагрузки по деформации называется коэффициентом нормальной жёсткости или нормальной жёсткостью упругого элемента, и определяется с учетом масштаба, как тангенс угла наклона касательной к характеристике dPz

cz tgα ,

df

где — угол наклона касательной к характеристике упругого элемента.

Площадь Б (на рис. 17.3 заштрихована) численно равна потен циальной энергии упругого элемента при его деформации, т. е.

fп

Эz Б Pzdt .

0

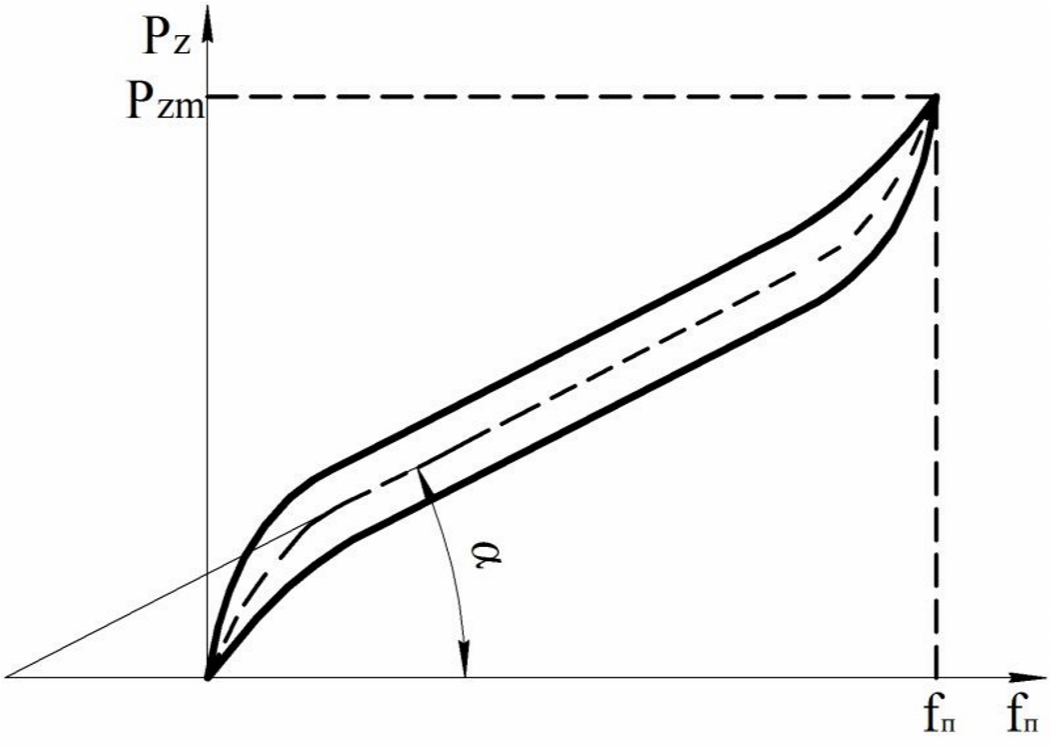

Следует отметить, что из-за внутренних потерь (преодоление сил трения, термодинамические потери, внутримолекулярное трение и т. п.) линии РZ(f) при нагружении и разгружении упругого элемента не совпадают, образуя замкнутую петлю гистерезиса (рис. 17.4).

При наличии внутренних потерь определение жёсткости упругого элемента производится по средней линии рабочей характеристи-

ки, которая на рисунке 17.4 показана штриховой линией

dPz cz tgα .

df

Рис. 17.4. Характеристика нормальной упругости

упругого элемента

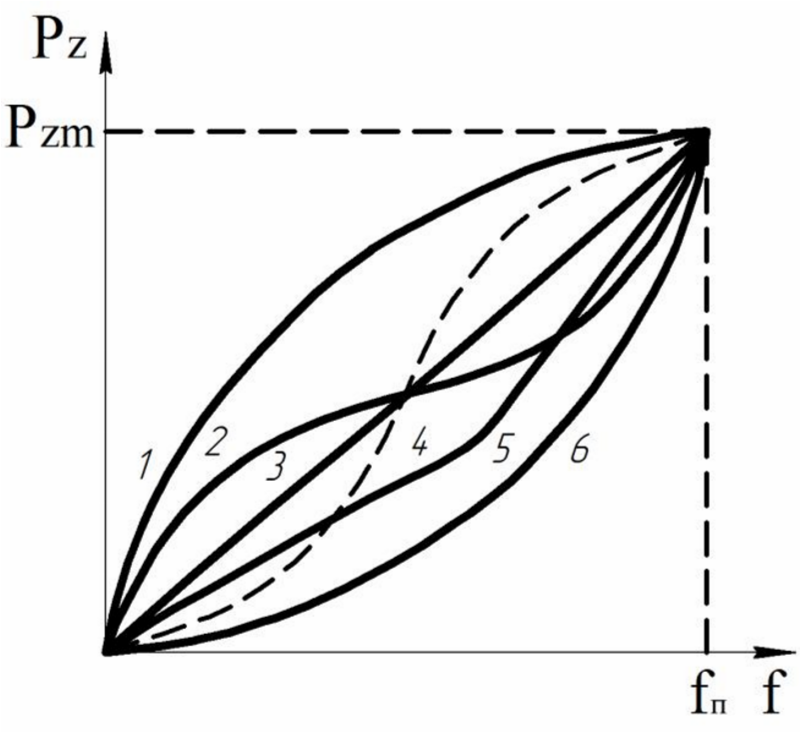

В зависимости от характера изменения жесткости по мере де формации различают линейные и нелинейные характеристики упру гих элементов. Линейной характеристикой называют такую зависи мость между приложенной силой и деформацией упругого элемента, при котором жёсткость сz const для всех значений прогибов. Если жёсткость упругого элемента изменяется в зависимости от величины прогиба, то характеристику считают нелинейной. Нелинейные харак теристики упругих элементов весьма многообразны (рис. 17.5).

Рис. 17.5. Основные виды характеристик упругих элементов:

1) — регрессивная или дегрессивная; 2) — выпукло-вогнутая или

S-образная; 3) — линейная; 4) — вогнуто-выпуклая; 5) — ступенчатая;

6) — прогрессивная

Если жёсткость по мере увеличения прогиба увеличивается, то такую характеристику называют прогрессивной. В случае если жёсткость непрерывно убывает, то характеристика считается регрессивной или дигрессивной. Характеристику, которая по мере увеличения прогиба изменяется из регрессивной в прогрессивную, называют выпукловогнутой, а при обратном изменении по ходу прогиба вогнутовыпуклой. Характеристику упругого элемента, у которого жёсткость по мере увеличения прогиба изменяется скачками, называют ступенчатой.

В подвесках современных грузовых автомобилей применяют упругие элементы различных типов: металлические (листовые рессоры, витые пружины, торсионы и др.), резино-синтетические, пневматические, гидропневматические, гидравлические и комбинированные. Рабочие характеристики металлических упругих элементов в большинстве случаев близки к линейным. Резино-синтетические, пневматические и гидропневматические упругие элементы имеют обычно нелинейные прогрессивные характеристики. Выпукло-вогнутые и ступенчатые характеристики имеют комбинированные упругие эле менты, представляющие собой совокупность упругих элементов раз личных типов (металлические рессоры с металлическими или резино выми подрессорниками, пневматические и гидропневматические рес соры с дополнительными резиновыми буферами и т. п.).

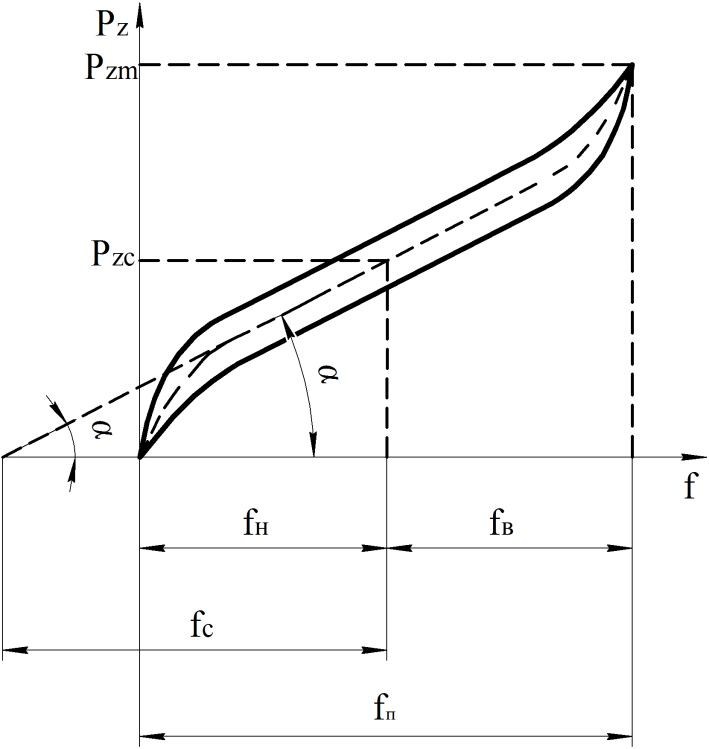

Графики характеристик нормальной (вертикальной) упругости подвески подвергают обработке для определения параметров колеба тельной системы: нормальной (вертикальной) жёсткости подвески, статического прогиба, величины силы трения, динамических ходов. Пример обработки показан на рисунке 17.6.

Рис. 17.6. Пример обработки характеристики нормальной

(вертикальной) упругости подвески: fc — статический прогиб подвески под воздействием силы тяжести подрессоренных масс (Рzc); fн и fв — нижний и верхний динамические хода подвески; fп — полный рабочий ход подвески; Рzт — максимальная вертикальная сила, действующая на подвеску

Идеализированная характеристика (без учета трения) строится как средняя между ветвями нагрузки и разгрузки, для чего расстояние по вертикали между ветвями делятся пополам. Коэффициент нор мальной жёсткости (жёсткость) подвески ср равен производной от нагрузки по деформации

ср dPz/df tg ,

и определяется с учетом масштаба, как тангенс угла наклона касательной к характеристике.

Характеристики упругости подвески дают возможность получить ценную информацию уже на первом этапе испытаний разрабатываемого автомобиля. Общий вид графика характеристики позволяет судить о наличии отклонений от нормальной работы подвески.

В отличии от статических испытаний, основной целью динамических испытаний является определение динамических характеристик подвески, которые устанавливают связь между воздействиями на колебательную систему и ее реакциями. Кроме того, при динамических испытаниях определяют параметры колебательной системы, если они не могут быть найдены в статических условиях: частоты свободных колебаний, коэффициенты относительного демпфирования, моменты инерции и др.

Динамические характеристики позволяют со значительно большей полнотой, чем статические, оценить свойства подвески при различных режимах её работы, в том числе при режимах, близких к эксплуатационным.

Определение динамических характеристик и параметров колебательной системы можно проводить при свободных колебаниях и при вынужденных.

Конструкция стенда

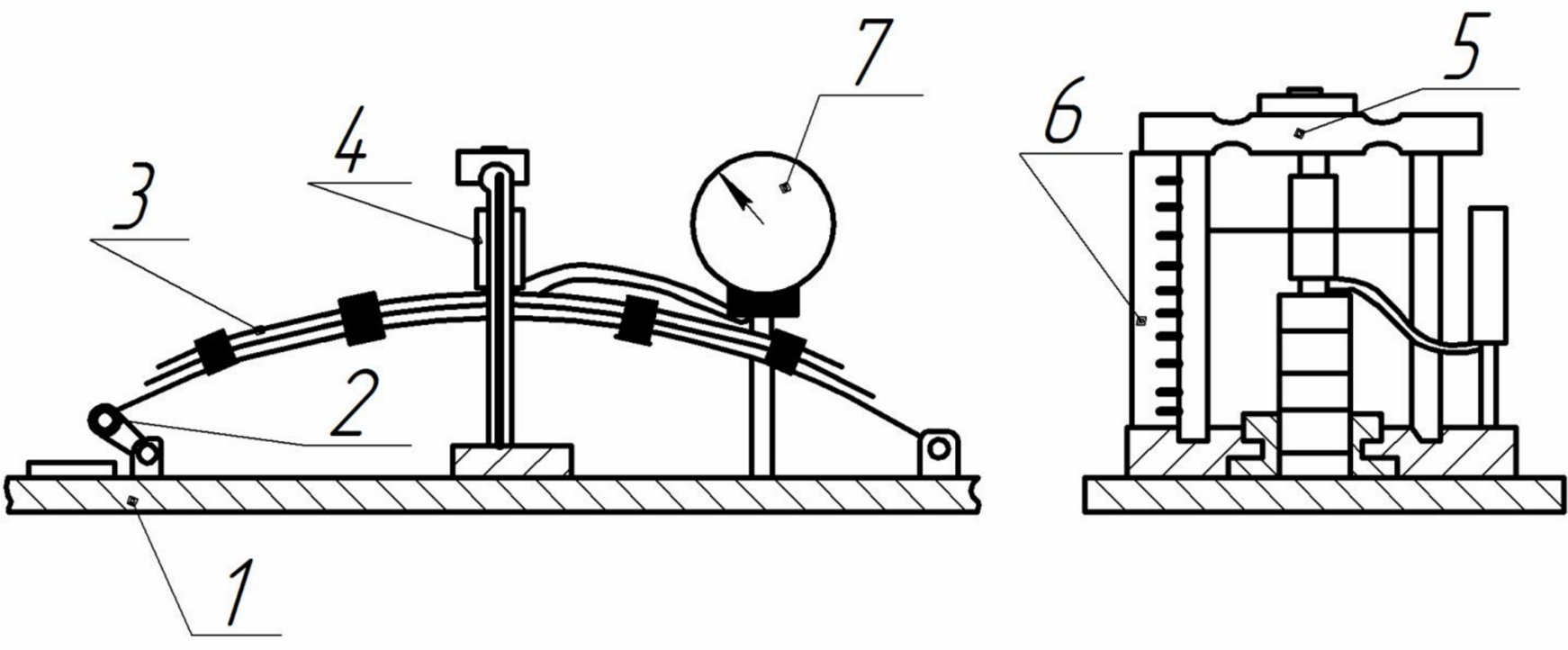

Стенд для определения характеристики нормальной упругости рессоры и коэффициента нормальной жёсткости состоит из станины

1 (рис. 17.7), на которую одним концом жестко, другим подвижно через серьгу 2 установлена испытуемая рессора 3.

Нагрузка на рессору осуществляется с помощью гидравлическо го домкрата 4, установленного между П-образным силовым крон штейном 5 и рессорой. Перемещение рессоры фиксируется мерительным инструментом 6, установленным на стойке силового кронштейна.

Рис. 17.7. Схема стендовой установки: 1) — станина; 2) — серьга; 3) — испытуемая рессора; 4) — гидравлический домкрат; 5) — П-образный

силовой кронштейн; 6) — мерительный инструмент; 7) — манометр

Измерение усилия, которое воздействует на рессору, осуществ ляется с помощью манометра 7, установленного на гидравлическом домкрате, который показывает величину давления Рж, создаваемого гидравлической системой домкрата. Для перевода величин давления в величину силы, на стенде установлен тарированный график PZ = f(Рж).

Дата добавления: 2019-02-26; просмотров: 792; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!